1.本实用新型属于搅拌设备技术领域,具体涉及一种不粘料搅拌系统。

背景技术:

2.在生产硅酸钙板时,需要先将所需的原材料进行混合搅拌,包括水泥、石英砂、纸浆等,搅拌顺序为:先投放磨好的纸浆和水,搅拌60s后再投放水泥和石英砂搅拌420s。但目前市场上的搅拌机在投放和搅拌过程中,纸浆、水泥、石英砂等粉料会粘在搅拌罐的壁上,这些粘在搅拌罐壁上的粉料在搅拌过程中随时会掉落到正在搅拌的料浆中,引起搅拌罐内的粉料搅拌时间长短不一,粉料分散不均匀,从而使得生产出来的板材表面有粉点或纸团,影响产品质量,另外,粘在搅拌罐壁上的水泥粉料与水经过水化反应会形成坚硬的水泥石块,需要用电锤击打才能清除,给生产工作带来了极大不便。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种不粘料搅拌系统。该搅拌系统通过将喷淋水管与封闭环流腔连通,且封闭环流腔包围的下料漏斗内壁上沿圆周开设有注水孔,使得冲淋水能经过喷淋水管进入封闭环流腔,再由注水孔喷洒到桶体的内壁上,从而能有效冲洗下料及搅拌过程中粘附或飞溅到桶体内壁上的粉料和料浆,避免了桶体内壁粘料的问题。

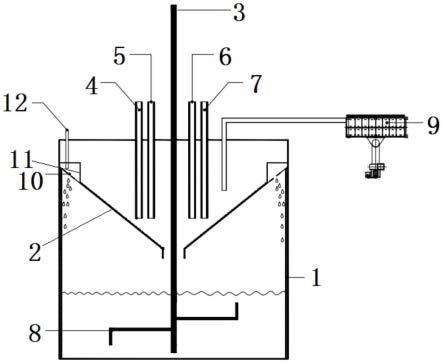

4.为解决上述技术问题,本实用新型采用的技术方案是:一种不粘料搅拌系统,其特征在于,包括桶体、设置在桶体内轴心处的搅拌轴及固定在桶体内壁上与搅拌轴同轴的下料漏斗,所述搅拌轴下端穿过所述下料漏斗的下端开口,所述搅拌轴下端固定有搅拌叶片,上端贯穿桶体的顶部与电机连接,所述桶体的顶部连通有水泥管、石英砂管、纸浆管及水管,所述下料漏斗上端开口与桶体交接处的内壁上沿圆周设有封闭环流腔,封闭环流腔包围的下料漏斗内壁上沿圆周开设有注水孔,所述封闭环流腔顶部连通有喷淋水管,所述喷淋水管上端与桶体顶部连通。

5.上述的一种不粘料搅拌系统,其特征在于,所述桶体顶部连通有除尘机。

6.上述的一种不粘料搅拌系统,其特征在于,所述桶体、下料漏斗、水泥管、纸浆管、石英砂管、水管及喷淋水管的内壁上均内衬有聚乙烯衬板。

7.上述的一种不粘料搅拌系统,其特征在于,所述相邻注水孔之间间距相等。

8.本实用新型与现有技术相比具有以下优点:

9.1、本实用新型在下料漏斗上端开口与桶体交接处的内壁上沿圆周设置封闭环流腔,并在封闭环流腔包围的下料漏斗内壁上沿圆周开设注水孔,且封闭环流腔又与喷淋水管连通,因此可通过喷淋水管向封闭环流腔内加入喷淋水,喷淋水再经注水孔喷洒到桶体内壁上,能对桶体的内壁进行清洗,从而有效避免桶体内壁粘料。

10.2、本实用新型在桶体的顶部连通设置除尘机,使得进料与搅拌过程中扬起的粉料及水汽能通过除尘机及时抽走,能有效避免粉料吸附在下料漏斗和桶体的内壁上,同时也

有利于防止水汽与下料漏斗及桶体内壁上的水泥粉料发生反应而结块。

11.3、本实用新型在桶体、下料漏斗、水泥管、纸浆管、石英砂管、水管及喷淋水管的内壁上均内衬聚乙烯衬板,聚乙烯衬板摩擦系数小,因此搅拌系统工作过程中桶体、下料漏斗、水泥管、纸浆管、石英砂管、水管及喷淋水管的内壁不易粘附粉料和料浆,从而有助于保证搅拌系统不粘料的实现。

12.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

13.图1是本实用新型不粘料搅拌系统的结构示意图。

14.图2是本实用新型下料漏斗的俯视图。

15.附图标记说明:

16.1—桶体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—下料漏斗;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—搅拌轴;

17.4—石英砂管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—水泥管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—纸浆管;

18.7—水管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—搅拌叶片;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—除尘机;

19.10—注水孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—封闭环流腔;

ꢀꢀꢀꢀꢀꢀꢀ

12—喷淋水管。

具体实施方式

20.实施例1

21.如图1和图2所示,本实施例的不粘料搅拌系统包括桶体1、设置在桶体1内轴心处的搅拌轴3及固定在桶体1内壁上与搅拌轴3同轴的下料漏斗2,所述搅拌轴3下端穿过所述下料漏斗2的下端开口,所述搅拌轴3下端固定有搅拌叶片8,上端贯穿桶体1的顶部与电机连接,所述桶体1的顶部连通有水泥管5、石英砂管4、纸浆管6及水管7,所述下料漏斗2上端开口与桶体1交接处的内壁上沿圆周设有封闭环流腔11,封闭环流腔11包围的下料漏斗2内壁上沿圆周开设有注水孔10,所述封闭环流腔11顶部连通有喷淋水管12,所述喷淋水管12上端与桶体1顶部连通。

22.本实施例中,通过在桶体1内轴心处设置搅拌轴3,在桶体1内壁上固定安装与搅拌轴3同轴的下料漏斗2,使得搅拌轴3能够穿过下料漏斗2的两端开口,上端贯穿桶体1的顶部,下端伸入到桶底,通过将搅拌轴3的上端与电机连接,并在搅拌轴3的下端固定搅拌叶片8,使得电机能够带动搅拌轴3转动,从而使搅拌轴3能带动搅拌叶片8旋转,实现对桶体1内物料的搅拌;通过在桶体1的顶部连通设置水泥管5、石英砂管4,连通设置纸浆管6、水管7,使得水泥、石英砂、纸浆及水能分别通过各自专用的输送管输送到桶体1内,再经下料漏斗2到达桶体1的底部;此外,通过在下料漏斗2上端开口与桶体1交接处的内壁上沿圆周设置封闭环流腔11,在封闭环流腔11包围的下料漏斗2内壁上沿圆周开设注水孔10,并在封闭环流腔顶部连通设置喷淋水管12,且喷淋水管12上端与桶体1顶部连通,使得冲淋水能够经过喷淋水管12进入封闭环流腔11,再由封闭环流腔11包围的下料漏斗2内壁上沿圆周开设的注水孔10喷洒到桶体1的内壁上,从而使下料及搅拌过程中粘附或飞溅到桶体1内壁上的粉料和料浆能够被冲洗干净,避免了桶体1内壁粘料的问题,提高了产品质量和生产效率,同时节约了人工清理成本。

23.进一步地,本实施例中所述桶体1顶部连通有除尘机9。

24.本实施例中,通过在桶体1顶部连通设置除尘机9,使得进料过程中与搅拌过程中产生的粉料及水汽能被除尘机9及时抽走,有利于在整个下料和搅拌过程中形成干湿分离,从而能有效避免粉料吸附在下料漏斗2和桶体1的内壁上,保证粉料在搅拌过程中均匀分散以获得高质量产品,同时也能防止过多的水汽与下料漏斗2及桶体1内壁上的水泥粉料发生反应后产生结块,使清理难度减小。

25.进一步地,本实施例中所述桶体1、下料漏斗2、水泥管5、纸浆管6、石英砂管4、水管7及喷淋水管12的内壁上均内衬有聚乙烯衬板。

26.本实施例中,由于聚乙烯具有极小的表面张力和惰性,同时具有极低的摩擦系数,因此在桶体1、下料漏斗2、水泥管5、纸浆管6、石英砂管4、水管7及喷淋水管12的内壁上内衬聚乙烯衬板,会使桶体1、下料漏斗2、水泥管5、纸浆管6、石英砂管4、水管7及喷淋水管12的内壁变成更加光滑的表面,从而在搅拌系统工作过程中能有效避免桶体1、下料漏斗2、水泥管5、纸浆管6、石英砂管4、水管7及喷淋水管12的内壁上粘附粉料和料浆,有助于保证搅拌系统不粘料的实现。

27.进一步地,本实施例中所述相邻注水孔10之间间距相等。

28.本实施例中,通过将相邻注水孔10等间距设置,使喷淋水能通过注水孔10均匀的喷洒到桶体1的整个内壁面上,实现对桶体1内壁面的全面清洗。

29.通常,封闭环流腔11的上端圆直径为2m,下端圆直径为1.8m,相应地,相邻注水孔10之间的间距为5cm,能够恰好保证桶体1内壁面整个圆周都能被喷淋水冲洗到,避免了相邻注水孔10之间间隔过大而导致桶体1内壁不能被全面清洗,同时也避免了相邻注水孔10之间间隔太小而造成喷淋水的浪费;同时,注水孔10的孔径为5cm,使得喷淋水从注水孔10喷出时具有足够的水压,从而能保证桶体1内壁上黏粘的粉料和料浆被冲洗干净。

30.实际使用中,本实施例在配料时,先打开除尘机9,同时投放纸浆1500kg和水4000kg,搅拌60s,再同时投放水泥400kg和石英砂500kg,搅拌360s,再打开喷淋水管12放喷淋水50kg冲洗桶体1内壁,并搅拌60s,得到混合均匀的料浆用于生产硅酸钙板。

31.本实用新型不粘料搅拌系统的使用方法:启动电机,通过电机带动搅拌轴3和搅拌叶片8转动,再打开除尘机9,然后通过纸浆管6与水管7向桶体1内同时投放纸浆和水,搅拌一段时间后,再通过水泥管5和石英砂管4向桶体1内同时投放水泥和石英砂,继续搅拌一段时间后,打开喷淋水管12向环流封闭腔内注入喷淋水,喷淋水再通过封闭环流腔11包围的下料漏斗2内壁上沿圆周开设的注水孔10喷洒到桶体1的内壁上,对桶体1内壁进行清洗,清洗完成后,再继续搅拌一段时间之后,关闭电机,停止搅拌,即可得到混合均匀的料浆用于生产硅酸钙板。

32.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制。凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本实用新型技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。