1.本实用新型涉及浅埋暗挖地铁施工技术领域,主要涉及一种多导洞联合开挖钢架连接装置。

背景技术:

2.随着现代大中城市的高速发展,建筑物密集、道路交通拥挤、管线错综复杂等的大城市通病问题已经成为城市轨道交通发展的瓶颈,与明挖法施工相比,浅埋暗挖法施工有其较强的适应性和灵活性等优点。相比于暗挖地铁车站分部开挖施工方法,洞桩法的主要优势是对地表的沉降控制效果比较明显,施工机械化程度高。采用洞桩法施工时,在边导洞初期支护施工完成后,需要先在导洞内施工边桩及边纵梁,然后进行初支扣拱型钢钢架的施工,以及边导洞内扣拱与导洞初支之间间隙的回填。

3.在边导洞初支钢架施工时,由于导洞格栅钢架的施工误差等因素影响,导致格栅钢架上预埋钢板与边扣拱钢架的连接钢板会存在高程偏差,使得钢架连接螺栓孔位无法对中,影响施工质量。在边导洞内扣拱与导洞初支间隙回填施工时,若扣拱钢架为型钢钢架,采用先对初支扣拱喷射混凝土、后进行直接回填施工的方法,型钢钢架容易引起喷射混凝土局部不密实、或假密实现象;此外,常规的先喷锚后浇筑方法,由于作业空间狭窄,喷射混凝土灰尘较大,极易影响到作业人员的职业健康和人身安全。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种喷射混凝土密实,初支扣拱钢架连接稳定、定位精准的多导洞联合开挖钢架连接装置。

5.本实用新型所要解决的技术问题可以采用如下技术方案来实现:

6.一种多导洞联合开挖钢架连接装置,其特征在于,包括若干设置在地铁隧道内的导洞初支、倾斜跨设在每一个所述导洞初支的内中部的初支扣拱钢架、用于将所述初支扣拱钢架进行定位的定位连接组件、用于支撑所述初支扣拱钢架的支撑组件、用于回填混凝土的回填组件;

7.所述定位连接组件连接在所述导洞初支内侧和所述初支扣拱钢架顶部的之间,所述支撑组件设置在所述导洞初支的内部、且位于所述初支扣拱钢架的下端面,所述回填组件设置在所述导洞初支的内部、且位于所述初支扣拱钢架的上端面。

8.在本实用新型的一个优选实施例中,所述定位连接组件包括设置在所述导洞初支的内部底角处的边桩、竖直设置在所述边桩侧边的边纵梁、将所述初支扣拱钢架的底端连接在所述边纵梁上的底连接钢板、将所述底连接钢板固定在所述边纵梁上的底定位件;

9.所述边纵梁的所述初支扣拱钢架连接面与所述初支扣拱钢架的轴线垂直,所述底定位件包括设置在所述底连接钢板的四角的底定位孔、垂直所述初支扣拱钢架轴线的底定位钢筋,所述底定位钢筋穿过所述底定位孔、将所述底连接钢板固定在所述边纵梁上。

10.在本实用新型的一个优选实施例中,所述定位连接组件还包括预埋在所述导洞初

支内的第一顶连接钢板、设置在所述初支扣拱钢架顶端的第二顶连接钢板、一对分别设置在所述第一顶连接钢板和第二顶连接钢板的四角的顶定位孔、垂直所述初支扣拱钢架轴线的顶定位钢筋;

11.所述顶定位钢筋的两端分别穿过一对所述顶定位孔、将所述第二顶连接钢板固定在所述第一顶连接钢板上,进而所述初支扣拱钢架的顶端定位在所述导洞初支上;所述导洞初支的所述初支扣拱钢架连接面与所述初支扣拱钢架的轴线垂直,所述第一顶连接钢板、第二顶连接钢板与所述初支扣拱钢架的轴线垂直。

12.在本实用新型的一个优选实施例中,所述支撑组件包括依次设置在所述初支扣拱钢架下侧端面的钢模板、钢背肋、用于支撑所述钢背肋的主钢管和辅助钢管;所述钢模板、钢背肋倾斜跨设在所述导洞初支的内部,所述导洞初支的内部与所述钢背肋的下侧端面所围合的区域范围是支撑区域,所述主钢管水平或竖直设置在支撑区域内,所述辅助钢管倾斜交叉设置在支撑区域内。

13.在本实用新型的一个优选实施例中,所述回填组件包括用于泵送混凝土的泵送管、至少一条用于浇筑混凝土的分层指示的分层浇筑线、用于注浆的注浆管,所述导洞初支的内部与所述初支扣拱钢架的上侧端面所围合的区域范围是回填区域;

14.所述泵送管的下端伸入所述支撑区域、中部穿过所述初支扣拱钢架、上端伸入所述回填区域,所述分层浇筑线水平设置在所述回填区域内、并将所述回填区域沿竖直方向等分成至少两段,所述注浆管预埋在所述导洞初支的顶部内侧。

15.在本实用新型的一个优选实施例中,所述初支扣拱钢架的倾斜角度的范围值是30

°‑

60

°

。

16.本实用新型的有益效果是:一种多导洞联合开挖钢架连接装置,通过定位连接组件将初支扣拱钢架的位置定位好,初支扣拱钢架定位精准、且与导洞初支之间连接稳定;初支扣拱钢架的下方设置支撑组件、上方设置回填组件,导洞内扣拱初支喷射混凝土密实,保证质量。

17.初支扣拱钢架的底端通过底定位件、底连接钢板定位安装在边纵梁上,初支扣拱钢架的顶端通过顶定位钢筋、第一顶连接钢板、第二顶连接钢板将初支扣拱钢架的顶端定位安装在导洞初支上,边导洞内扣拱钢架连接简便,导洞初支内的连接钢板定位更加精准。

附图说明

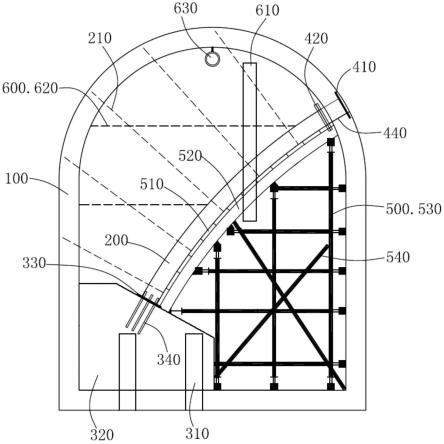

18.图1是本实用新型初支扣拱钢架的安装示意图。

19.图2是本实用新型底连接钢板的结构示意图。

20.图3是本实用新型第一顶连接钢板和第二顶连接钢板的结构示意图。

21.图4是本实用新型辅助第二顶连接钢板的结构示意图。

22.图5是本实用新型支撑组件的结构示意图。

23.图6是本实用新型一种多导洞联合开挖钢架连接装置的结构示意图。

具体实施方式

24.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

25.参见图1、图5和图6,图中给出的是一种多导洞联合开挖钢架连接装置,包括若干设置在地铁隧道内的导洞初支100、倾斜跨设在每一个导洞初支100的内中部的初支扣拱钢架200、用于将初支扣拱钢架200进行定位的定位连接组件、用于支撑初支扣拱钢架200的支撑组件500、用于回填混凝土的回填组件600;定位连接组件连接在导洞初支100内侧和初支扣拱钢架200顶部的之间,支撑组件500设置在导洞初支100的内部、且位于初支扣拱钢架200的下端面,回填组件600设置在导洞初支100的内部、且位于初支扣拱钢架200的上端面。通过定位连接组件将初支扣拱钢架200的位置定位好,初支扣拱钢架200定位精准、且与导洞初支100之间连接稳定;初支扣拱钢架200的下方设置支撑组件500、上方设置回填组件600,导洞内扣拱初支喷射混凝土密实,保证质量。

26.导洞初支100的横截面呈倒u字形。初支扣拱钢架200的横截面呈h字形,初支扣拱钢架200的倾斜角度的范围值是30

°‑

60

°

;优选的,初支扣拱钢架200的倾斜角度是45

°

。在回填区域内垂直初支扣拱钢架200设置有若干根拉结筋210,拉结筋210的两端分别嵌入导洞初支100、初支扣拱钢架200内并焊接,起到拉结边扣拱钢架的作用;优选的,拉结筋210并排设置有5条。

27.结合图2,定位连接组件包括设置在导洞初支100的内部底角处的边桩310、竖直设置在边桩310侧边的边纵梁320、将初支扣拱钢架200的底端连接在边纵梁320上的底连接钢板330、将底连接钢板330固定在边纵梁320上的底定位件。边纵梁320的初支扣拱钢架200连接面与初支扣拱钢架200的轴线垂直,底连接钢板330焊接在初支扣拱钢架200的底端;底定位件包括设置在底连接钢板330的四角的底定位孔331、垂直初支扣拱钢架200轴线的底定位钢筋340,底定位孔331是6个对称设置的长条状的腰形螺栓孔;底定位钢筋340对称设置有6条,主要起到固定底连接钢板330的作用,底定位钢筋340穿过底定位孔331、将底连接钢板330固定在边纵梁320上。

28.结合图3,定位连接组件还包括预埋在导洞初支100内的第一顶连接钢板410、设置在初支扣拱钢架200顶端的第二顶连接钢板420、设置在第一顶连接钢板410的四角的第一顶定位孔411和设置在第二顶连接钢板420的四角的第二顶定位孔421、垂直初支扣拱钢架200轴线的顶定位钢筋430;顶定位钢筋430的两端分别穿过一对顶定位孔、将第二顶连接钢板420固定在第一顶连接钢板410上,进而初支扣拱钢架200的顶端定位在导洞初支100上;导洞初支100的初支扣拱钢架200连接面与初支扣拱钢架200的轴线垂直,第一顶连接钢板410、第二顶连接钢板420与初支扣拱钢架200的轴线垂直。

29.结合图4,顶定位孔设置在第一顶连接钢板410与第二顶连接钢板420的连接处,第一顶定位孔411、第二顶定位孔421是长条状的腰形螺栓孔;在第二顶连接钢板420的左下部还设置有辅助第二顶连接钢板422,在辅助第二顶连接钢板422的四角对称设置有4个辅助第二顶定位孔423,辅助第二顶定位孔423为圆形螺栓孔。顶定位钢筋430依次穿过第一顶定位孔411、第二顶定位孔421、辅助第二顶定位孔423,第一顶定位孔411、第二顶定位孔421可以沿着初支扣拱钢架200的径向方向进行位置调整,腰形螺栓孔的连接空隙处采用钢筋头440进行塞焊,约束第一顶连接钢板410与第二顶连接钢板420之间的相对位移。

30.初支扣拱钢架200的底端通过底定位件、底连接钢板330定位安装在边纵梁320上,初支扣拱钢架200的顶端通过顶定位钢筋430、第一顶连接钢板410、第二顶连接钢板420将初支扣拱钢架200的顶端定位安装在导洞初支100上,边导洞内扣拱钢架连接简便;在每一

个连接钢板上都设置腰形螺栓孔,导洞初支100内的底连接钢板330与边纵梁320之间、第一顶连接钢板410与第二顶连接钢板420之间的连接定位更加精准。

31.支撑组件500包括依次设置在初支扣拱钢架200下侧端面的钢模板510、钢背肋520、用于支撑钢背肋520的主钢管530和辅助钢管540;钢模板510由若干节钢板拼接而成,主钢管530包括5组横主钢管、3组纵主钢管;辅助钢管540包括第一辅助钢管和第二辅助钢管,第一辅助钢管的一端连接在初支扣拱钢架200的中部下端、另一端连接在导洞初支100的底角,第二辅助钢管的一端连接在边纵梁320外角的第1组纵主钢管底部、另一端连接在靠近导洞初支100的第3组纵主钢管中部;两根辅助钢管540为钢管脚手架剪刀撑,保证脚手架整体结构不变形。钢模板510、钢背肋520倾斜跨设在导洞初支100的内部,导洞初支100的内部与钢背肋520的下侧端面所围合的区域范围是支撑区域,主钢管530水平或竖直设置在支撑区域内,辅助钢管540倾斜交叉设置在支撑区域内。钢模板510、钢背肋520、主钢管530和辅助钢管540建设成立支撑体系,防止竖直设置的泵送管610喷射混凝土局部密实、不存在假密实现象。

32.回填组件600包括用于泵送混凝土的泵送管610、至少一条用于浇筑混凝土的分层指示的分层浇筑线620、用于注浆的注浆管630,导洞初支100的内部与初支扣拱钢架200的上侧端面所围合的区域范围是回填区域。泵送管610的下端伸入支撑区域、中部穿过初支扣拱钢架200、上端伸入回填区域,用于直接往回填区域进行灌注混凝土,不采用喷射混凝土,混凝土直接灌注密实度好。分层浇筑线620水平设置在回填区域内、并将回填区域沿竖直方向等分成至少两段,每段浇筑高度为0.4-2m;优选的,分层浇筑线620设置有三段,每段浇筑高度为1.2m。注浆管630采用尺寸φ21.3

×

2.8mm的镀锌钢管,在导洞初支100的顶部内侧通过螺栓固定安装有吊环,注浆管630通过吊环预埋在导洞初支100的拱顶位置,注浆采用普通硅酸盐水泥浆。填充区域采用分层浇筑、振捣密实,防止喷射混凝土时、空气中灰尘遍布,作业环境优良。

33.本实用新型的基本施工原理为:

34.1)在导洞初支100的内部底角处施工边桩310及边纵梁320;边桩310及边纵梁320施工完成后,通过底定位件、底连接钢板330将初支扣拱钢架200的底端安装在边纵梁320上,通过顶定位钢筋430、第一顶连接钢板410、第二顶连接钢板420将初支扣拱钢架200的顶端定位安装在导洞初支100上。

35.2)初支型钢钢架安装完成后,在回填区域设置若干个拉结筋210、铺设初支扣拱钢筋网片,若干个拉结筋210的两端分别垂直嵌入导洞初支100和初支扣拱钢架200内;在导洞初支100的回填区域的拱顶部安装注浆管630,在初支扣拱钢架200上安装泵送管610。

36.3)安装模板支撑体系,在初支扣拱钢架200的下侧端面设置钢模板510、型钢背肋,在支撑区域内设置主钢管530、辅助钢管540、满堂脚手架。

37.4)利用预埋的泵送管610对初支扣拱钢架200背后(回填区域)灌注混凝土,从而进行回填施工,回填混凝土采用c35商品混凝土;作业人员按照分层浇筑线620,回填施工以每层1.2m分三层浇筑、分层振捣密实,模板支撑系统经过受力验算,与先喷射混凝土后浇筑回填混凝土相比,减少了分层浇筑混凝土之间的待固化时间及施工冷缝的产生。

38.5)利用预埋的注浆管630对回填区域的拱部注浆,注浆采用单液水泥浆,保证回填区域与导洞初支100间无空洞,确保空间填充饱满。

39.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及同等物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。