1.本实用新型涉及合成氨原料气与水分离的技术领域,尤其涉及一种用于将合成氨原料气与水分离的气水分离装置。

背景技术:

2.合成氨原料气即为制取氨用的氮氢混合气;氮气主要是在制氢时直接加入空气所得;氢气主要由天然气、石脑油、重质油、煤、焦炭、焦炉气等原料制取,工业上通常先在高温下将这些原料与水蒸气作用制得含氢、一氧化碳等组分的合成气,合成气中的一氧化碳,可与水蒸气作用生成氢和二氧化碳,因此合成气中除氢气外,还含有一氧化碳、二氧化碳和少许水蒸气等;因空气和合成气中均含有水蒸气,而水蒸气对生产过程中所用的催化剂有害,因此需在合成氨前将合成氨原料气和水蒸气进行分离。

3.因水蒸气的液化温度高,现有技术中,常直接通过冷凝的方式将合成氨原料气和水蒸气通过冷凝的方式进行分离,然而在实际冷凝过程中,虽然大部分水会直接液化,但是极小部分的水蒸气依然会与合成氨原料气混合在一起,导致分离不彻底不充分,且现有的气水分离装置常会有分离效率低等缺陷。

4.现有的

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种用于将合成氨原料气与水分离的气水分离装置;其能够极大程度提高合成氨原料气与水蒸气的分离效率,同时能够使合成氨原料气与水蒸气分离充分。

6.本实用新型的目的是通过以下技术方案实现的:

7.一种用于将合成氨原料气与水分离的气水分离装置,包括分离箱,所述分离箱的内部同轴竖直设置有中心轴,所述中心轴的底端与所述分离箱底部呈间隙设置,所述中心轴的顶端贯穿所述分离箱的顶部并与设置在所述分离箱顶部的电机的输出端固定连接;所述中心轴的外部从上至下依次套设有三个漏斗,三个所述漏斗的边缘均与所述分离箱内壁呈间隙设置,位于中间的漏斗中心处竖直穿设有若干气孔;所述分离箱的侧壁连通有进气管,所述进气管的出气端延伸至所述分离箱的内部并设置在最下方漏斗的正下方;所述分离箱的顶部连通有第一出气管,所述第一出气管与设置在所述分离箱顶部的干燥箱连通,所述干燥箱内设置有干燥剂;还包括水平设置在所述分离箱内部的环形挡环,所述环形挡环的外壁与所述分离箱内壁抵接,所述环形挡环设置在中间漏斗与最上方漏斗之间,所述环形挡环与中间漏斗的顶面抵接,所述环形挡环的顶部竖直设置有拉杆,所述拉杆的顶端贯穿所述分离箱的顶部并与所述分离箱顶部活动连接。

8.上述方案中,混合气体沿进气管通入分离箱内,其后分别从下至上依次经过三个漏斗进行三次冷凝,三次冷凝过程中,水蒸气液化形成冷凝液聚集在三个漏斗的表面,并最终流向分离箱底部进行收集;经三次冷凝后的混合气体再进入干燥箱进行干燥,通过分离

箱和干燥箱的联合作用,能够确保合成氨原料气与水蒸气分离完全;待气体分离结束后,拖动拉杆,使环形挡环上移,使中间漏斗与分离箱之间形成间隙,其后打开电机,使中心轴和三个漏斗进行同步转动,进而使聚集在三个漏斗表面的冷凝液滴在离心力的作用下快速下流至分离箱的底部,以实现对液态水的收集。此外,在分离箱内,混合气体从下至上不断扩散过程中,其扩散途径为最下方漏斗与分离箱的缝隙、中间漏斗的气孔以及最上方漏斗与分离箱的缝隙,因扩散途径具有一定的曲折性,其能够增加混合气体与漏斗的接触面积以及接触时间,提高分离效率。

9.优选的,所述干燥箱内从上至下水平设置有若干放置板,每个所述放置板之间呈间隙设置,每个所述放置板均穿设有若干小孔,每个所述放置板的顶面均设置有所述干燥剂;所述第一出气管的顶端设置在最下方的放置板的下方。

10.上述方案中,通过使经分离箱分离后的混合气体从下至上依次扩散,经过若干放置板上的多层干燥剂进行干燥后,能够提高干燥效率,确保合成氨原料气干燥完全。

11.优选的,所述干燥箱的顶部设置有干燥盖,所述干燥箱的两侧内壁对称开设有竖直滑槽,每个所述竖直滑槽均滑动连接有滑块,两个所述滑块竖直设置在若干放置板的两侧并与若干所述放置板外壁一一固定连接。

12.上述方案中,通过使两块滑块沿着两条竖直滑槽向上滑动,能够使若干放置板以及干燥袋沿干燥箱顶部滑出干燥箱外部,以便对干燥剂进行更换;通过设置滑块和竖直滑槽,能够更加便利的取放或者更换干燥剂,避免将装置进行拆卸,增加工作强度。

13.优选的,所述干燥盖内设置有密封垫圈。

14.上述方案中,通过设置密封垫圈,能够增加干燥箱的密封性,避免合成氨原料气沿干燥盖与干燥箱之间的缝隙进行扩散,导致合成氨原料气的收率降低。

15.优选的,所述拉杆的外壁与所述分离箱的顶壁滑动连接,所述环形挡环的外壁与所述分离箱的内壁滑动连接。

16.上述方案中,通过使拉杆外壁与分离箱顶壁滑动连接,以及使环形挡环外壁与分离箱内壁滑动连接,能够在对环形挡环进行上下移动时,减少拉杆外壁与分离箱的摩擦,以及减少环形挡环外壁与分离箱内壁之间的摩擦,进而提高拉杆和环形挡环移动的顺畅性,以及增强拉杆、分离箱以及环形挡环的使用性能。

17.优选的,所述拉杆的外部套设有橡胶套,所述橡胶套设置在所述分离箱上方。

18.上述方案中,通过设置橡胶套能够将拉杆与分离箱之间的缝隙进行堵塞,防止混合气体扩散。

19.优选的,所述分离箱的侧壁和底壁之间呈倾斜设置。

20.上述方案中,倾斜设置能够使冷凝液顺畅沿倾斜段下滑,减少冷凝液在分离箱的底部残留,进而提高冷凝液的收集率以及收集效率。

21.优选的,所述分离箱的底部连通有排液管,所述排液管设置有阀门。

22.上述方案中,排液管的设置便于对冷凝液进行收集,阀门的设置便于在分离箱分离过程中,避免冷凝液排出分离箱,导致部分混合气体沿排液管扩散至外部,导致混合气体的损失。

23.与现有技术相比,本实用新型的有益效果如下:

24.1.设置有干燥箱、环形挡环、中心轴、电机、三个漏斗等装置。在实际运用时,将合

成氨原料气与水蒸气的混合气体沿进气管通入分离箱内,混合气体先在最下方的漏斗底面发生第一次冷凝,其后未冷凝的气体沿最下方漏斗的边缘逸散至中间漏斗底面进行第二次冷凝,再经中间漏斗的若干气孔逸散至最上方的漏斗底面进行第三次冷凝,混合气体经过三次冷凝,能够极大程度将水蒸气与合成氨原料气进行分离,其后,合成氨原料气与少量的水蒸气沿第一出气管通入干燥箱内,进干燥箱内的干燥剂进行充分干燥,通过分离箱和干燥箱的共同作用,能够确保合成氨原料气与水蒸气完全分离;进一步的,在分离箱内,因混合气体的逸散途径为最下方漏斗的边缘、中间漏斗的气孔、最上方漏斗的边缘,因此,气体逸散途径曲折,能够极大程度延长混合气体在分离箱内的逸散时间,进而提高水蒸气的冷凝效率;另外,当混合气体结束分离后,除已经沿三个漏斗流向分离箱底部的冷凝水之外,三个漏斗底面和顶面依然会聚集大量的冷凝液滴,为了使此部分冷凝液滴快速下流至分离箱底部,先使环形挡环上移,其后在电机的作用下,使中心轴和三个漏斗进行同步转动,进而使聚集在三个漏斗表面的液滴在离心力的作用下,快速沿三个漏斗边缘流向分离箱底部,实现冷凝水的充分回收。

25.2.设置有若干放置板,且每个放置板均穿设有若干小孔。当经分离箱分离后的混合气体进入干燥箱内后,会至下而上依次通过若干放置板,随后经设置在若干放置板上方的干燥剂进行逐级干燥,确保经干燥箱排出的合成氨原料气干燥完全。

附图说明

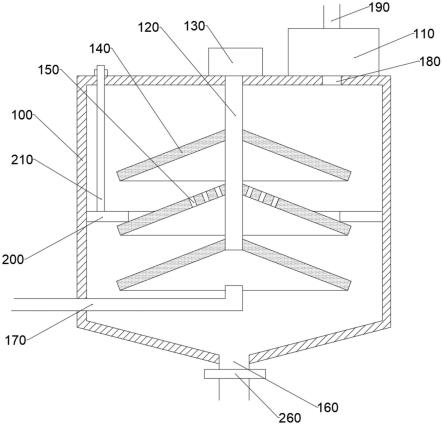

26.图1为本实用新型正视方向的剖视结构示意图;

27.图2为本实用新型俯视方向的剖视结构示意图;

28.图3为本实用新型中干燥箱的正视方向的剖视结构示意图;

29.图4为本实用新型中干燥箱的俯视方向的结构示意图;

30.图中:100-分离箱、110-干燥箱、120-中心轴、130-电机、140-漏斗、150-气孔、170-进气管、180-第一出气管、190-第二出气管、200-环形挡环、210-拉杆、220-放置板、230-干燥盖、240-竖直滑槽、250-滑块、160-排液管、260-阀门。

具体实施方式

31.下面结合本实用新型中的附图1至图4,对本实用新型实施例中的技术方案进行清楚、完整地描述,但本实用新型的保护范围不局限于以下所述。

32.如图1和图2所示,一种用于将合成氨原料气与水分离的气水分离装置,包括分离箱100,用于将合成氨原料气与水蒸气进行分离;具体的,分离箱100的内部同轴竖直设置有中心轴120,中心轴120的底端与分离箱100底部呈间隙设置,中心轴120的长度设置较短能够减少冷凝水在中心轴120表面的聚集,提高冷凝水的回收率;中心轴120的顶端贯穿分离箱100的顶部并与设置在分离箱100顶部的电机130的输出端固定连接;中心轴120的外部从上至下依次套设有三个漏斗140,三个漏斗140的边缘均与分离箱100内壁呈间隙设置,便于冷凝水沿三个漏斗140边缘与分离箱100内壁之间的间隙下流;进一步的,位于中间的漏斗140中心处竖直穿设有若干气孔150,而最下方和最上方的漏斗140均未设置气孔150,以便混合气体从下至上经三个漏斗140逸散的途径为曲线,能够极大程度提高混合气体与三个漏斗140的接触面积以及接触时间,进而提高混合气体的冷凝效率。分离箱100的侧壁连通

有进气管170,进气管170的出气端延伸至分离箱100的内部并设置在最下方漏斗140的正下方,且进气管170的进气端开口朝上,便于使混合气体能够正对最下方漏斗140,增加其与最下方漏斗140底面的接触面积,同时延长其扩散至最下方漏斗140边缘的时间,提高冷凝效率;分离箱100的顶部连通有第一出气管180,第一出气管180与设置在分离箱100顶部的干燥箱110连通,干燥箱110用于对分离箱100未分离完全的少部分水蒸气进行吸收,确保合成氨原料气干燥完全,干燥箱110内设置有干燥剂,干燥剂可选用氧化钙、氢氧化钠以及二者的混合物等,干燥箱110的顶端连通有第二出气管190,便于对干燥后的合成氨原料气进行收集;还包括水平设置在分离箱100内部的环形挡环200,环形挡环200的外壁与分离箱100内壁抵接,环形挡环200设置在中间漏斗140与最上方漏斗140之间,环形挡环200与中间漏斗140的顶面抵接,环形挡环200能够使中间漏斗140边缘与分离箱100内壁之间形成封闭环境,使混合气体沿气孔150向上逸散,增加气体逸散途径的曲折度;环形挡环200的顶部竖直设置有拉杆210,拉杆210的顶端贯穿分离箱100的顶部并与分离箱100顶部活动连接;拉杆210便于使环形挡环200进行上下移动,以使环形挡环200灵活的实现与中间漏斗140的接触与分离。

33.具体实施时,使环形挡环200下移至与中间漏斗140抵接,其后将混合气体沿进气管170通入分离箱100内,为了使混合气体能够最大程度接触最下方漏斗140底面,进气管170的出气端除设置在最下方漏斗140的正下方以及出气端朝上之外,还需尽量靠近最下方的漏斗140设置,混合气体经最下方漏斗140充分接触并实现第一次冷凝后,水蒸气会不断聚集在最下方漏斗140的底面,未冷凝的混合气体沿最下方漏斗140边缘与分离箱100内壁的间隙向上逸散,因环形挡环200与中间漏斗140抵接,因此中间漏斗140此时通过环形挡环200与分离箱100内壁形成较为封闭的环境,混合气体难以沿中间漏斗140边缘向上扩散,会沿中间漏斗140的若干气孔150向上扩散,混合气体经过中间漏斗140进行第二次冷凝,冷凝液聚集在中间漏斗140的底面,因最上方漏斗140并没有气孔150,因此混合气体扩散至最上方漏斗140的底面进行第三次冷凝后,仅能沿最上方漏斗140与分离箱100内壁之间的缝隙向上扩散;因整个过程中,混合气体的扩散途径具有一定的曲折度,能够增加混合气体与三个漏斗140表面的接触面积以及接触时间,进而提高冷凝效率;通过对混合气体进行三次冷凝以及使混合气体进行曲线扩散,能够极大程度使水蒸气进行冷凝,进而使合成氨原料气与水蒸气进行最大程度的分离。经分离箱100分离后的混合气体沿第一出气管180排入干燥箱110内,因混合气体中含有极少量的水蒸气,通过干燥箱110内的若干干燥剂对混合气体进行干燥,能够确保混合气体干燥完全,通过分离箱100和干燥箱110的共同作用,能够使合成氨原料气与水蒸气分离完全。待气体分离结束后,拖动拉杆210,使环形挡环200上移,使中间漏斗140与分离箱100之间形成间隙,其后打开电机130,使中心轴120和三个漏斗140进行同步转动,进而使聚集在三个漏斗140表面的冷凝液滴在离心力的作用下快速下流至分离箱100的底部,以实现对液态水的收集。

34.进一步的,为了使经分离箱100排出的混合气能够完全干燥,如图3和图4所示,在干燥箱110内从上至下水平设置有若干放置板220,每个放置板220之间呈间隙设置,每个放置板220均穿设有若干小孔,便于混合气体顺利流通,每个放置板220的顶面均设置有干燥剂,设置多层干燥剂能够使混合气体从下至上进行多级干燥,提高干燥效率;第一出气管180的顶端设置在最下方的放置板220的下方;第二出气管190的出气端设置在最上方的放

置板220的上方。具体实施时,将分离箱100内经分离后的混合气体沿第一出气管180通入干燥箱110的底部,使混合气体从下至上依次扩散,经过若干放置板220上的干燥剂进行干燥后,能够提高干燥效率,且确保合成氨原料气干燥完全;带合成氨原料气充分干燥后,沿第二出气管190排出进行收集;在实际使用中,将干燥剂装入无纺布袋中,其后放置在放置板220上,确保无纺布袋与干燥箱110的内壁之间紧密接触,以避免混合气体沿无纺布袋与干燥箱110内壁之间的缝隙向上扩散,影响干燥效率。

35.进一步的,在实际干燥过程中,当干燥剂干燥效率降低或者告干燥完全失效时,需将其进行更换,为此,干燥箱110的顶部设置有干燥盖230,便于使干燥袋从干燥箱110的顶部取出;具体的,干燥箱110的两侧内壁对称开设有竖直滑槽240,每个竖直滑槽240均滑动连接有滑块250,两个滑块250竖直设置在若干放置板220的两侧并与若干放置板220外壁一一固定连接。具体实施时,通过使两块滑块250沿着两条竖直滑槽240向上滑动,进而使若干放置板220以及干燥剂沿干燥箱110顶部滑出干燥箱110外部,以便对干燥剂进行更换;通过设置滑块250和竖直滑槽240,能够更加便利的取放或者更换干燥剂,避免将装置进行拆卸,增加工作强度。

36.进一步的,干燥盖230内设置有密封垫圈。在实际干燥过程中,通过设置密封垫圈,能够增加干燥箱110的密封性,避免合成氨原料气沿干燥盖230与干燥箱110之间的缝隙进行扩散,导致合成氨原料气的收率降低。

37.进一步的,在实际上下移动环形挡环200的位置时,若操作不当,则极易使环形挡环200与分离箱100内壁之间产生极大的摩擦,进而影响二者的使用性能。为此,拉杆210的外壁与分离箱100的顶壁滑动连接,环形挡环200的外壁与分离箱100的内壁滑动连接。通过使拉杆210外壁与分离箱100顶壁滑动连接,以及使环形挡环200外壁与分离箱100内壁滑动连接,能够在对环形挡环200进行上下移动时,减少拉杆210外壁与分离箱100的摩擦,以及减少环形挡环200外壁与分离箱100内壁之间的摩擦,进而提高拉杆210和环形挡环200移动的顺畅性,以及增强拉杆210、分离箱100以及环形挡环200的使用性能。

38.进一步的,当环形挡环200与中间漏斗140抵接时,分离箱100需处于密封环境,为了防止混合气体沿拉杆210与分离箱100之间的缝隙逸散,在拉杆210的外部套设有橡胶套,橡胶套设置在分离箱100上方。橡胶套能够将拉杆210与分离箱100之间的缝隙进行堵塞,防止混合气体扩散。

39.进一步的,分离箱100的侧壁和底壁之间呈倾斜设置。倾斜设置能够使冷凝液顺畅沿倾斜段下滑,减少冷凝液在分离箱100的底部残留,进而提高冷凝液的收集率以及收集效率。

40.进一步的,分离箱100的底部连通有排液管160,排液管160设置有阀门260。排液管160的设置便于对冷凝液进行收集,阀门260的设置便于在分离箱100分离过程中,避免冷凝液排出分离箱100,导致部分混合气体随之沿排液管160扩散至外部,导致混合气体的损失。

41.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

42.以上仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披

露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。