1.本实用新型涉及压力传感器领域,具体涉及一种同腔体充油式双芯片压力传感器。

背景技术:

2.普通充油压力传感器通常包括金属壳体、填充液、感压膜片、压力芯片和调理芯片。由于压力芯片嵌装在陶瓷底座上,而调理芯片焊接在外接补偿板上,紧贴在壳体的第二容纳腔的底面,这种技术结构复杂、温度响应时间长、生产耗费工时、稳定性差。

技术实现要素:

3.本实用新型的目的在于针对上述现有技术中的问题,提供一种同腔体充油式双芯片压力传感器,能够简化压力传感器的结构,降低压力传感器的成本,减少生产工序,以及减小压力传感器的温度响应时间,并且提高压力传感器的稳定性。

4.为了实现上述目的,本实用新型有如下的技术方案:

5.一种同腔体充油式双芯片压力传感器,包括金属壳体,金属壳体的上下两侧表面分别开设凹槽作为第一容纳腔和第二容纳腔,第一容纳腔内填充绝缘液体并安装绝缘底座,所述的绝缘底座上开设有第一凹槽和第二凹槽,第一凹槽中安装有用于检测绝缘液体压力的压力芯片,第二凹槽中安装有与压力芯片电连接,用于对绝缘液体压力信号进行处理的调理芯片;第一容纳腔的开口处安装有用于将外力传递给内部绝缘液体的感压膜片,第二容纳腔内安装有集成无源元件的补偿板,补偿板及调理芯片通过外接端子连接外部电路。

6.作为优选,所述的绝缘底座采用陶瓷底座,第一容纳腔内填充的绝缘液体为硅油。

7.作为优选,所述的调理芯片与压力芯片之间通过导电金丝进行电连接。

8.作为优选,所述的金属壳体贯穿第一容纳腔和第二容纳腔开设有用于排出气泡的排气孔,排气孔位于压力芯片的下方,且排气孔通过排气管与外界导通。

9.作为优选,所述的金属壳体贯穿第一容纳腔和第二容纳腔开设有用于引出外接端子的通孔,通孔处设置有包裹外接端子的玻璃胚。

10.作为优选,所述的金属壳体贯穿第一容纳腔和第二容纳腔开设有填充孔,绝缘液体通过所述的填充孔填充至第一容纳腔内。

11.作为优选,所述的填充孔通过刚性密封球进行密封。

12.作为优选,所述的第二容纳腔中覆盖补偿板填充有灌封胶。

13.作为优选,所述的压力芯片、调理芯片以及外接端子与调理芯片连接的一端共面。

14.相较于现有技术,本实用新型至少具有如下的有益效果:

15.本实用新型通过在金属壳体的上下两侧表面分别开设凹槽形成填充液体和安装功能模块的第一容纳腔以及安装外接补偿板的第二容纳腔,第一容纳腔内设置的绝缘底座上开设有第一凹槽和第二凹槽,压力芯片嵌装在第一凹槽中,调理芯片嵌装在第二凹槽中

与压力芯片电连接,与陶瓷底座一起构成了一个单独的功能模块,相较于传统压力芯片和调理芯片的装配结构,本实用新型简化了压力传感器的结构、降低了压力传感器的成本、减少了生产工序、减小了压力传感器的温度响应时间,并且提高了压力传感器的稳定性。

16.进一步的,本实用新型的绝缘底座采用陶瓷底座,第一容纳腔内填充的液体为绝缘液体,如硅油,使压力芯片、调理芯片以及外接端子与调理芯片连接的一端共面,调理芯片与压力芯片之间通过导电金丝进行电连接,利用键合技术实现同腔体充油式双芯片封装。

附图说明

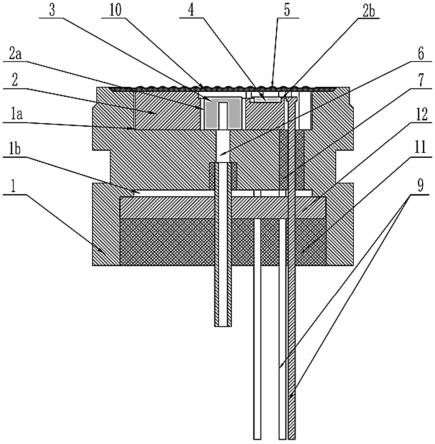

17.图1本实用新型同腔体充油式双芯片压力传感器的半剖结构示意图;

18.图2本实用新型同腔体充油式双芯片压力传感器的三维局部剖面图;

19.图3本实用新型同腔体充油式双芯片压力传感器的俯视图;

20.图4本实用新型同腔体充油式双芯片压力传感器的仰视图;

21.附图中:1-金属壳体,1a-第一容纳腔,1b-第二容纳腔,2-绝缘底座,2a-第一凹槽,2b-第二凹槽,3-压力芯片,4-调理芯片,5-感压膜片,6-排气孔,7-玻璃胚,8-填充孔,9-外接端子,10-绝缘液体,11-灌封胶,12-补偿板,13-导电金丝,14-密封球。

具体实施方式

22.下面结合附图及实施例对本实用新型做进一步的详细说明。

23.参见图1-2,本实用新型提出的一种同腔体充油式双芯片压力传感器,包括金属壳体1、绝缘底座2、压力芯片3、调理芯片4、感压膜片5、玻璃胚7、外接端子9、绝缘液体10、灌封胶11、补偿板12、导电金丝13以及密封球14。其中,金属壳体1上形成填充绝缘液体10和安装功能模块的第一容纳腔1a以及安装外接补偿板的第二容纳腔1b。绝缘底座2上形成能够安装压力芯片3的第一凹槽2a以及能够安装调理芯片4的第二凹槽2b。压力芯片3嵌装在所述绝缘底座2的第一凹槽2a中,用于检验第一容纳腔1a中的液体压力;调理芯片4嵌装在所述绝缘底座2的第二凹槽2b中,用于对压力芯片3检验到的液体压力信号处理。压力芯片3经由导电金丝13与调理芯片4连接。感压膜片5焊接到第一容纳腔1a的开口上,通过感压膜片5能够将外部媒介力传递给第一容纳腔1a中的液体。在金属壳体1上开有排气孔6,该排气孔6通过排气管与外界导通,排气孔6贯通第一容纳腔1a和第二容纳腔1b,以防止在第一容纳腔1a和第二容纳腔1b中产生气泡。外接端子9通过烧结玻璃胚7被密封地装配和固定到金属壳体1中,并且外接端子9的另一端从金属壳体1中伸出。本实用新型的金属壳体1上还形成有填充孔8,填充孔8贯通第一容纳腔1a和第二容纳腔1b,从而可以通过填充孔8向第一容纳腔1a中填充液体。绝缘液体10填充在金属壳体1的第一容纳腔1a中,可以为硅油等。第二容纳腔1b当中填充灌封胶11,以保护嵌装在第二容纳腔1b中的补偿板12。补偿板12一般为pcb板,用于集成无源元件。填充孔8通过刚性密封球14进行密封,密封球14由耐腐蚀的金属制成,以防止受到填充绝缘液体10的腐蚀。

24.在本实用新型图示的实施例中,压力芯片3的底面通过高温环氧树脂胶被连接和固定在第一容纳腔1a的底面。调理芯片4的底面通过硅橡胶被连接和固定在第二容纳腔1b的底面。

25.参见图3-4,本实用新型通过绝缘底座2使“压力芯片3、调理芯片4、外接端子9”三者共面,利用导电金丝13采用键合技术实现同腔体充油式双芯片封装。金属壳体1形成填充孔8,贯通第一容纳腔1a和第二容纳腔1b,从而可以通过填充孔8向第一容纳腔1a中填充绝缘液体10,使用刚性密封球14密封填充8,在填充结束后完成整体装配。

26.在一种可选的实施方式中,绝缘底座2上形成的第一凹槽2a为正方形,第一凹槽2a为矩形,且绝缘底座2上形成的第一凹槽2a和第二凹槽2b互呈30

°

角。

27.因此,本实用新型简化了压力传感器的结构、降低了压力传感器的成本、减少了生产工序、减小了压力传感器的温度响应时间、并且提高了压力传感器的稳定性。

28.本实用新型同腔体充油式双芯片压力传感器的装配过程如下:

29.1、将绝缘底座2嵌装在金属壳体1的第一容纳腔1a中;

30.2、将压力芯片3嵌装在绝缘底座2的第一凹槽2a中;

31.3、将调理芯片4嵌装在绝缘底座2的第二凹槽2b中;

32.4、使“压力芯片3、调理芯片4、外接端子9”三者共面,利用导电金丝13采用键合技术实现双芯片封装;

33.5、通过焊接技术将感压膜片5焊接在第一容纳腔1a的开口上,通过感压膜片5将外部媒介压力传递给第一容纳腔1a中的液体;

34.6、在金属壳体1上形成填充孔8,贯通第二容纳腔1b与第一容纳腔1a。通过填充孔8向第一容纳腔1a中注入填充液10,浸没压力芯片3和调理芯片4;

35.7、将外接电路的补偿板12嵌装在第二容纳腔1b;

36.8、第二容纳腔1b中填充灌封胶11,起绝缘、防尘、保护外接补偿板12的作用。

37.9、通过刚性密封球14密封填充孔8。

38.以上所述的仅仅是本实用新型的较佳实施例,并不用以对本实用新型的技术方案进行任何限定,对于所属技术领域的技术人员而言,在不脱离本实用新型精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书涵盖的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。