1.本实用新型涉及板式闸阀技术领域,具体涉及一种自动开合板式闸阀。

背景技术:

2.平板式闸阀是常用的截断阀之一,主要通过一块平行的闸板来连通或断开管路中的介质;按其阀杆的结构和运动方式可分为明杆式和暗杆式平板闸阀。明杆式平板闸阀主要特征是由阀杆带动闸板一起进行升、降运动来达到开、关阀的目的。现有的闸板阀开关传动机构采用丝杠、手轮旋转驱动,轴承座为滑动轴承结构,开启或闭合闸门时,轴向开启或闭合力较大,该力通过丝杠直接作用于滑动轴承端面,两者相对运动为滑动磨擦,转动丝杠需要较大的转动力矩,手动开启或闭合阀门较费力。这类手动板式闸板于我国选矿类企业生产中已被广泛应用。

3.其中的dn350型板式闸阀见图2所示,大螺母6不仅旋合于丝杆7之上,又在同固定座3的活连接中被3限定了纵向位移;大螺母6上部外柱面上焊接有大手轮5;大螺母6与固定座3之间设有推力球轴承4;丝杆7尾部与闸板1在作业中被螺栓组及卡板固定相联;闸板1在左、右导轨2的引导下作直线升、降运动。

4.dn350型板式闸阀存在以下缺陷:(1)操作起来太过费力,要使手轮能旋动起来,就必须至少两名或两名以上的男性员工协同操作,而且,因操作组人员力气有限,要完成闸板的每一次开合作业,从来不可能一气呵成,其途中总要有4至5次的短暂歇息以恢复体力,所以说该型闸阀操作起来太过费力。

5.(2)完成闸板的每一次开合作业,其耗时过长,经过反复的现场实验表明:操作组要完成闸板的每一次开合作业,至少需要18~20分钟的时长,倘若发生了下游管线的破损泄露,dn350型板式闸阀如此缓慢的开合动作,很可能会造成管线下游污染事故的发生,这在该型闸阀的运用史上就曾发生过三两次。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的是提供一种自动开合板式闸阀,解决现有板式闸阀操作费时费力,开合作业耗时长的问题。

7.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

8.一种自动开合板式闸阀,包括闸板,所述闸板上连接设置蜗杆,还包括依次连接设置的蜗轮、减速机和电机,所述蜗杆与蜗轮相互咬合,电机带动减速机旋转进而带动蜗轮转动,使蜗杆做轴向直线运动,从而完成闸板的开合。

9.具体地,所述蜗轮与减速机之间设置第一联轴器,减速机与电机之间设置第二联轴器。

10.具体地,所述闸板的两侧设置导轨,闸板沿导轨作直线升、降运动。

11.具体地,所述蜗杆上设置用于限制蜗杆超越行程的第一限位块和第二限位块。

12.具体地,所述减速机上设置手轮。

13.具体地,所述闸板与导轨之间设置密封胶条。

14.具体地,所述蜗轮上设置推力球轴承。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型的自动开合板式闸阀的蜗杆走过一个单行程仅需2min左右的时长,其线速提高到原来的9~10倍,实现了闸板快速开合的预期目标。也无需两人组员工手动操作,同时偶遇突发停电状况时,可通过手动操作应急手轮去轻松控制闸板的升、降动作,因此,不仅达到了提速、减负之目标,也赋予了电、手皆可操作的双功能。

17.本实用新型的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

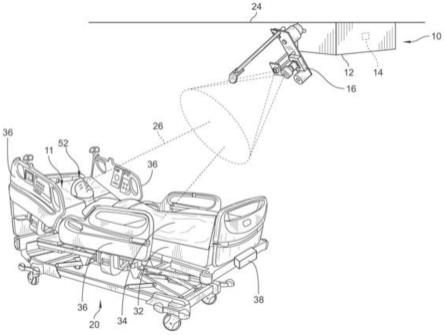

18.图1是本实用新型的自动开合板式闸阀结构示意图。

19.图2是现有技术中dn350型板式闸阀的结构示意图。

20.附图1中各标号表示为:

21.1、闸板;2、蜗杆;21、第一限位块;22、第二限位块;3、蜗轮;31、推力球轴承;4、减速机;41、手轮;5、电机;6、第一联轴器;7、第二联轴器;8、导轨;81、密封胶条。

22.以下结合附图和具体实施方式对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

23.需要说明,本实用新型在进行方位描述时,术语“内”、“外”是指相应部件轮廓的内核外,不能将上述术语理解为对本实用新型的限制。如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。在本实用新型的描述中,“多个”的含义是至少两个,除非另有明确具体的限定。另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

24.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

25.本实用新型中减速机、电机、第一联轴器和第二联轴器等部件均为本领域常规的机械器件。

26.实施例1

27.如图1所示,本实施例公开了一种自动开合板式闸阀,包括闸板1,闸板1上连接设置蜗杆2,还包括依次连接设置的蜗轮3、减速机4和电机5,蜗杆2与蜗轮3相互咬合,电机5带动减速机4旋转进而带动蜗轮3转动,使蜗杆2做轴向直线运动,从而完成闸板1的开合。

28.作为本实施例的一种优选方案,蜗轮3与减速机4之间设置第一联轴器6,减速机4与电机5之间设置第二联轴器7。具体的,第一联轴器6为高速端联轴器,第二联轴器7为低速

端联轴器。联轴器起到传递旋转扭力、补偿轴间安装偏差、吸收设备振动和缓冲载荷冲击等作用。

29.作为本实施例的一种优选方案,闸板1的两侧设置导轨8,闸板1沿导轨8作直线升、降运动。具体是闸板1设置在导轨8的凹槽内,进行卡位限制,这样闸板1在沿导轨8在作直线升降运行时,可以被很好的能限制在导轨8的凹槽内,防止闸板1的左右晃动。

30.作为本实施例的一种优选方案,蜗杆2的上设置用于限制蜗杆2超越行程的第一限位块21和第二限位块22。第一限位块21和第二限位块22分别设置在蜗杆2的两端,防止蜗杆2超越其行程的上、下限继续行走,继而引发蜗轮3、蜗杆2间产生互啃事故,通过设置第一限位块21和第二限位块22,这样设置,若蜗杆2超越行程碰及第一限位块21和第二限位块22,可以及时发出工作信号,然后切断电机5电源。

31.作为本实施例的一种优选方案,减速机4上设置手轮41。该手轮41可以在偶遇突发停电状况时,通过手动操作手轮41去轻松控制闸板1的升、降动作,作为备选方案进行实施。

32.作为本实施例的一种优选方案,闸板1与导轨8之间设置密封胶条81。密封胶条81的设置可以实现闸板1和两侧导轨8之间的水密封,同样,闸板1的前、后表面与外部设置的闸阀壳体之间的结合部也设有密封宽胶带,以此来实现闸板1和闸阀壳体之间的水密封。

33.作为本实施例的一种优选方案,蜗轮3上设置推力球轴承31。推力球轴承31的目的主要是用来减轻涡轮的滑动摩擦。

34.本实用新型引入蜗轮3和蜗杆2来实现闸板1开合自动化,从而实现快速开合闸板1、减去纯手工操作之重负等双目标,另外,偶发停电状况下,也有便捷的手轮41存在。

35.作为优选的实施方案,本实用新型可以选用山东德州大瑞公司生产的dr35m-1b

‑ⅰ‑

950型电动蜗轮蜗杆升降机构,并要求其于减速上增设应急手动操作机构,以此应对突发停电时的作业要求。

36.综上,本实用新型的自动开合板式闸阀的工作过程如下:

37.电机5通过第一联轴器6带动减速机4的输入轴旋转,减速机4的输出轴通过第二联轴器7带动蜗轮3转动,蜗轮3通过要合作用促使蜗杆2做轴向直线运动,以此去完成闸板1的开合作业。蜗杆2上的第一限位块21和第二限位块22可以对蜗杆2的运动进行限位,防止引发蜗轮3、蜗杆2间产生互啃事故。当遇到对突发停电状况,减速机4上的手轮41用来人工操作。

38.本实用新型的自动开合板式闸阀的蜗杆走过一个单行程仅需2min左右的时长,其线速提高到原来的9~10倍,实现了闸板快速开合的预期目标。也无需两人组员工手动操作,同时偶遇突发停电状况时,可通过手动操作应急手轮去轻松控制闸板的升、降动作,因此,不仅达到了提速、减负之目标,也赋予了电、手皆可操作的双功能。

39.在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,只要其不违背本实用新型的思想,同样应当视其为本实用新型所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。