改性聚酯材料及由其制成的复合夹芯板及其制备方法

1.本技术是2020年4月30日递交的发明名称为“改性聚酯材料及由其制成的复合夹芯板及其制备方法”、申请号为202010366376.x的分案申请。

技术领域

2.本发明属于复合夹芯板制备技术领域,具体涉及一种改性聚酯材料及其制备方法、在复合夹芯板中的应用。

背景技术:

3.夹芯板是用较高强度的表层材料与容重较轻、强度较小的芯材胶合而成的板材,具有强度高、质量轻、防火耐火、保温隔热、安装便捷等优点,在汽车工业、家电、建筑工程等众多领域具有广泛的用途。

4.聚酯复合夹芯板因具有更高的钢性、机械强度、抗冲击强度,受到人们更为广泛的关注。聚酯是由多元醇和多元酸缩聚而得的聚合物总称。常见的聚酯有聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丙二醇酯(ptt)、聚对苯二甲酸丁二醇酯(pbt),是一类性能优异、用途广泛的工程塑料,被广泛应用在仪器仪表、汽车工业、纤维、薄膜、挤塑制品、建筑等领域。

5.其中,pet可加工成纤维、薄膜和塑料制品,是最早实现工业化的聚酯材料,但初期pet几乎都用于合成纤维,在成核剂和结晶促进剂相继研发公开后,pet才逐渐开始作为工程塑料使用,并与聚对苯二甲酸丁二醇酯(pbt)一起作为热塑性聚酯,成为五大工程塑料之一。

6.pet具有良好的力学性能,长期使用温度可达120℃,pet还具有绝缘性、抗蠕变性、耐疲劳、耐摩擦和尺寸稳定性,因此,由其制得的聚酯复合夹芯板广泛受到人们的青睐,但其抗冲击性能较差,在热压过程中容易结晶,导致韧性明显下降,使用范围受到限制,因此,如何降低聚酯的结晶能力,是提高复合夹芯板材应用范围的有效途径之一。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种改性聚酯材料、由该改性聚酯材料制成的复合夹芯板及其制备方法。

8.本发明所述改性聚酯材料所采用原料聚酯经改性后具有较低的结晶度,这样降低了改性聚酯材料的加工温度,提高了复合夹芯板的韧性及抗撕裂能力。

9.本发明所述连续纤维增强聚酯复合夹芯板由连续纤维增强的改性聚酯为皮层材料与以改性聚酯材料制得的折叠六角蜂窝为芯层材料复合而成。本发明所述连续纤维增强聚酯复合夹芯板具有更高的韧性及抗撕裂能力。

10.为实现上述目的,本发明采用以下技术方案:

11.本发明的第一方面提供一种改性聚酯材料,包括下述重量份的原料,聚酯75-85份、偶联剂0.1-1.5份;所述聚酯为a类聚酯和b类聚酯的混合物;所述a类聚酯为结晶性聚

酯,所述b类聚酯为非结晶性聚酯;

12.所述a类聚酯为

[0013][0014]

r为:直链、支链或环状c4-c12烷基基团;

[0015]

所述b类聚酯为聚对苯二甲酸乙二醇酯-新戊二醇酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯中的至少一种;所述聚酯中b类聚酯的含量占聚酯总量的40-80wt%(比如60wt%、70wt%、80wt%)。

[0016]

本发明中b类聚酯为非结晶性聚酯,但b类聚酯比较昂贵,将廉价的a类聚酯和b类聚酯混合进行酯交换反应,会降低a类聚酯的结晶性能,降低改性聚酯材料的加工温度,提高了复合夹芯板的韧性及抗撕裂能力。

[0017]

在上述改性聚酯材料中,作为一种优选实施方式,所述r中直链、支链碳原子的个数为2-12。

[0018]

在上述改性聚酯材料中,作为一种优选实施方式,所述a类聚酯为聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯中的至少一种。

[0019]

在上述改性聚酯材料中,作为一种优选实施方式,a类聚酯的特性粘度为0.6-1.0dl/g,b类聚酯的特性粘度为0.7-0.8dl/g。

[0020]

在上述改性聚酯材料中,作为一种优选实施方式,所述改性聚酯材料的玻璃化转变温度为67-81℃(比如68℃、70℃、72℃、76℃、80℃)、熔点为210-265℃(比如220℃、230℃、240℃、250℃、260℃)、结晶温度为120-220℃(比如130℃、140℃、150℃、160℃、180℃、200℃)。

[0021]

在上述改性聚酯材料中,作为一种优选实施方式,所述改性聚酯材料,还包括下述重量份的原料:润滑剂0.5-4份、抗氧剂0.1-0.5份、阻燃剂13-18份、着色剂0.0001-0.0005份、增韧剂0.5-5份。

[0022]

在本发明的改性聚酯材料中,各辅料组分的作用如下:

[0023]

润滑剂:改进流动性外,还可以起熔融促进剂、防粘连和防静电剂、爽滑剂等作用。

[0024]

抗氧化剂:延缓聚合物的氧化过程。从而使聚合物能顺利进行加工,并延长使用寿命。

[0025]

阻燃剂:赋予易燃聚合物难燃性的功能性助剂。

[0026]

着色剂:能改变物体颜色,或能将无色的物体染上颜色的物质。

[0027]

在上述改性聚酯材料中,作为一种优选实施方式,所述偶联剂为硅烷偶联剂kh-560,所述润滑剂为耐高温润滑剂ta-401,所述抗氧剂为抗氧剂1010,所述阻燃剂为聚溴化苯乙烯,所述着色剂为蓝度剂、所述增韧剂为增韧剂ax8900。

[0028]

本发明的第二方面提供一种上述改性聚酯材料的制备方法,包括:将全部原料(比如聚酯、偶联剂,还可以包括润滑剂、抗氧剂、阻燃剂、着色剂和增韧剂)在温度为230℃-300℃(比如240℃、250℃、260℃、270℃、280℃)的条件下于双螺杆挤出机中密炼均化得改性聚酯。若密炼均化温度低于230℃,聚酯没有熔融,无法进行加工;若温度高于300℃,容易造成降解,所以其密炼均化温度控制在230-300℃,优选地,密炼均化温度为230-260℃(比如240℃、250℃、260℃)。

[0029]

本发明的第三方面提供一种连续纤维增强的改性聚酯材料,包括:上述改性聚酯材料和分布于所述改性聚酯材料中的连续纤维。

[0030]

在上述连续纤维增强的改性聚酯材料中,作为一种优选实施方式,上述连续纤维增强的改性聚酯材料是由连续纤维或连续纤维制品经所述改性聚酯浸润后得到。

[0031]

本发明的第四方面提供一种连续纤维增强聚酯复合夹芯板,包括依次重叠设置的上皮层、芯层和下皮层;

[0032]

所述上皮层和所述下皮层由连续纤维增强的改性聚酯材料制得;

[0033]

所述芯层为蜂窝芯层,所述芯层由改性聚酯材料制得。

[0034]

本发明所述连续纤维增强聚酯复合夹芯板,以连续纤维增强的改性聚酯材料制得上皮层和下皮层。连续纤维增强的改性聚酯材料由连续纤维或连续纤维制品经改性聚酯浸润得到,而经改性的聚酯因原料a类聚酯和b类聚酯的酯交换反应,有效地降低了聚酯的结晶度,提高了复合夹芯板的韧性,增大了其使用范围。

[0035]

本发明所述连续纤维增强聚酯复合夹芯板的芯层由改性聚酯制得的折叠六角蜂窝制成。该芯层相对于传统的圆管芯层,其与皮层的接触面积更大,可有效增加所述复合夹芯板的抗撕裂强度。且该芯层由改性聚酯材料制得,因改性聚酯的结晶度低于未经改性聚酯的结晶度,即所述芯层的抗韧性也得到一定程度的提高。

[0036]

本发明的第五方面提供上述连续纤维增强聚酯复合夹芯板的制备方法,包括以下步骤:

[0037]

(1)将改性聚酯均匀平整地浸润连续纤维或连续纤维制品,制得连续纤维增强的改性聚酯材料;

[0038]

(2)将步骤(1)所得连续纤维增强的改性聚酯材料加热熟化、冷却、收卷制得上皮层、下皮层;

[0039]

(3)将改性聚酯制成热塑性半六角体,所得热塑性半六角体经堆垛、热压处理得折叠六角蜂窝芯层;

[0040]

(4)将上述所得上皮层、芯层、下皮层,重叠设置,热压形成连续纤维增强聚酯复合夹芯板。

[0041]

在上述第五方面的制备方法的步骤(1)中,作为一种优选实施方式,在浸润之前还包括将连续纤维或连续纤维制品进行平整、消除静电以及预热处理;优选地,所述连续纤维或连续纤维制品的玻纤含量为45wt%-65wt%(比如50wt%、55wt%、60wt%)。当玻纤含量低于45wt%时,性能偏低,没有实际应用价值,当玻纤含量高于65wt%时,对量产过程会造成较大的影响,导致无法正常生产。

[0042]

优选地,所述连续纤维为高分子合成纤维、无机纤维的一种或其混合物;优选地,所述高分子合成纤维为聚酰胺纤维、超高分子量聚乙烯纤维、芳纶纤维和碳纤维中的至少一种;所述无机纤维为玻璃纤维、玄武岩纤维和硼纤维中的至少一种;优选地,超高分子量聚乙烯纤维为分子量150万以上的无支链的线性聚乙烯纤维。

[0043]

在上述第五方面的制备方法的步骤(2)中,作为一种优选实施方式,所述加热熟化的温度为180℃-210℃(185℃、190℃、200℃)。若温度低于180℃,树脂容易冷却影响浸润效果,若温度过高,树脂容易粘辊影响生产效果。

[0044]

与现有技术相比,本发明的有益效果是:本发明所述连续纤维增强聚酯复合夹芯

板的芯层为折叠六角蜂窝层相对于传统的圆管蜂窝夹芯板,本发明所述复合夹芯板具有更强的抗撕裂强度。

[0045]

本发明所述连续纤维增强聚酯复合夹芯板以连续纤维增强的改性聚酯材料制得上皮层和下皮层,连续纤维或连续纤维制品浸润改性聚酯得到的连续纤维增强的改性聚酯材料的聚酯结晶能力被降低,而聚酯材料的结晶是影响纤维增强聚酯复合材料的重要因素,结晶能力降低的聚酯材料具有更强的韧性及抗撕裂能力,即本发明所述连续纤维增强聚酯复合夹芯板具有更强的力学性能优势和尺寸稳定性优势。

[0046]

本发明所述连续纤维增强聚酯复合夹芯板具有更广的应用范围。可应用到汽车工业、家电、环保机械、建筑工程、航空、航天等众多领域。

附图说明

[0047]

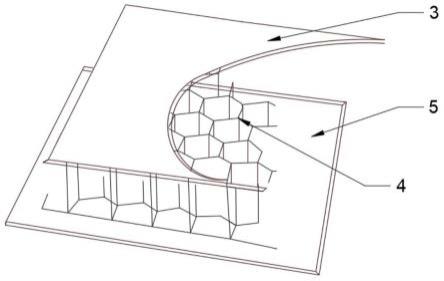

图1为本发明所述连续纤维增强聚酯复合夹芯板芯层的结构示意图;

[0048]

图2为本发明所述连续纤维增强聚酯复合夹芯板的剖面图;

[0049]

图中:1、半六角体;2、六角蜂窝;3、上皮层;4、折叠六角蜂窝芯层;5、下皮层

具体实施方式

[0050]

以下实施例对本发明的内容做进一步的详细说明,本发明的保护范围包含但不限于下述各实施例。

[0051]

除非另外定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员通常理解相同的含义。若存在矛盾,则以包括定义在内的本说明书为主。

[0052]

除非另外说明,所有的百分比、份数、比值等均是按重量计。

[0053]

在本发明的一个实施方案中,聚酯树脂是指醇和羧酸由聚合或酯交换而形成的高分子产物。具体地,a类聚酯是二元醇与二元酸缩聚而成线型均聚聚酯,比如乙二醇与对苯二甲酸缩聚而成线型均聚聚酯为pet聚酯;b类聚酯是共聚聚酯,比如聚对苯二甲酸乙二醇酯-新戊二醇酯的共聚单体为对苯二甲酸、乙二醇和新戊二醇,聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯的共聚单体是对苯二甲酸、乙二醇和1,4-环己烷二甲醇。

[0054]

本文的材料、方法和实施例仅是示例性的,并且除非特别说明,不应理解为限制性的。本文仅描述了适合的方法和材料,在实施或测试本发明时可以使用与本文所述的那些相似或等效的方法和材料。

[0055]

以下实施例中使用的各种试剂和原料均为市售产品。

[0056]

其中b类聚酯聚对苯二甲酸乙二醇酯-新戊二醇酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯为直接外购的切片粒子,粘度0.7-0.8dl/g,伊斯曼公司的gs3型树脂;连续玻纤购买于欧文斯康宁,牌号为:se4805-1200tex。

[0057]

经测试,以下实施例中制备的改性聚酯材料的熔点为200-280℃、结晶温度为120-220℃。

[0058]

实施例1

[0059]

(1)消除静电、加热:将玻纤含量为50wt%的连续纤维放置在纺纱架的辊上,接着让连续玻纤通过预张力辊,然后通过消除静电装置,然后通过加热烘箱,烘箱温度设定为80℃。

[0060]

(2)浸渍:在双螺杆蜜炼前将改性聚酯材料的原料分别充分干燥,然后按照重量比例为pet聚酯:聚对苯二甲酸乙二醇酯-新戊二醇酯:偶联剂kh-560:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=40:40:0.3:0.8:0.1:14:0.0001:1的材料精确称量并混合均匀,随后加入双螺杆挤出机。双螺杆挤出机的转速调节为200转/min,真空度调节为99kpa,温度设定为260℃。酯组合物流经计量泵,然后流经开放式模头和熔融浸渍模具,玻纤在开放式模头处与聚酯组合物结合在一块,在熔融浸渍模具里面进一步浸润。进一步,浸润了聚酯组合物的玻纤在一对间距为0.3mm压辊的作用下进一步浸润,同时形成一个平滑的表面。

[0061]

(3)加热、熟化:将步骤(2)中聚酯浸润的玻纤经过加热辊,树脂更好的浸润玻纤。

[0062]

(4)冷却收卷:步骤(3)中的加热熟化的复合织物进入2组冷却压辊,将材料的温度降至玻璃化温度以下,同时冷却辊有一定的压力,使纤维增强的聚酯复合材料有一个光滑的表面,然后用一个收卷辊收卷,作为复合夹芯板的上皮层3和下皮层5。

[0063]

(5)在双螺杆蜜炼前将改性聚酯材料的原料分别充分干燥,将比例为pet聚酯:聚对苯二甲酸乙二醇酯-新戊二醇酯:偶联剂kh-560:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=40:40:0.3:4:0.1:14:0.0001:1的材料精确称量并混合均匀,随后加入双螺杆挤出机。双螺杆挤出机的转速调节为200转/min,真空度调节为99kpa,温度设定为260℃。将树脂从流延摸头挤出,形成聚酯薄膜,经过吸塑的方式形成热塑性半六角体1,参见图1。热塑性半六角体(也成为半六边形柱体,即具有六边形柱体沿高度方向被平分后的结构)经过堆垛、热压和表层粘结而形成折叠六角蜂窝芯层4(也称为蜂窝板),在该芯层是由多个六角蜂窝2形成的,参见图2,两个半六角体1对接后可以形成一个六角蜂窝2(即中空的六边形柱体)。

[0064]

将连续纤维增强的聚酯复合材料与聚酯六角蜂窝板堆叠成aba的形式,其中a层为连续纤维增强的聚酯复合材料,即上皮层3和下皮层5,b层为折叠六角蜂窝芯层4,用特氟龙带压机热压形成连续纤维增强聚酯复合夹芯板。该实施例制备的复合夹芯板的规格和力学性能参见表1。

[0065]

实施例2

[0066]

(1)消除静电、加热:将玻纤含量为50wt%的连续纤维放置在纺纱架的辊上,接着让连续玻纤通过预张力辊,然后通过消除静电装置,然后通过加热烘箱,烘箱温度设定为80℃。

[0067]

(2)浸渍:在双螺杆蜜炼前将改性聚酯材料的原料分别充分干燥,然后按照重量比例为pet聚酯:聚对苯二甲酸乙二醇酯-新戊二醇酯:偶联剂kh-560:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=20:60:0.3:0.8:0.1:14:0.0001:1的材料精确称量并混合均匀,随后加入双螺杆挤出机。双螺杆挤出机的转速调节为200转/min,真空度调节为99kpa,温度设定为260℃。酯组合物流经计量泵,然后流经开放式模头和熔融浸渍模具,玻纤在开放式模头处与聚酯组合物结合在一块,在熔融浸渍模具里面进一步浸润。进一步,浸润了聚酯组合物的玻纤在一对间距为0.3mm压辊的作用下进一步浸润,同时形成一个平滑的表面。

[0068]

(3)加热、熟化:将步骤(2)中聚酯浸润的玻纤经过加热辊,树脂更好的浸润玻纤。

[0069]

(4)冷却收卷:步骤(3)中在温度为185℃下加热熟化的复合织物进入2组冷却压

辊,将材料的温度降至玻璃化温度以下,同时冷却辊有一定的压力,使纤维增强的聚酯复合材料有一个光滑的表面。然后用一个收卷辊收卷,作为复合夹芯板的上皮层3和下皮层5。

[0070]

(5)在双螺杆蜜炼前将聚酯混合物中的各组分分别充分干燥,将比例为聚对苯二甲酸丁二醇酯:聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯:偶联剂kh-560:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=20:60:0.3:0.8:0.1:14:0.0001:1的材料精确称量并混合均匀,随后加入双螺杆挤出机。双螺杆挤出机的转速调节为200转/min,真空度调节为99kpa,温度设定为250℃。将树脂从流延摸头挤出,形成聚酯薄膜,经过吸塑的方式形成热塑性半六角体。热塑性半六角体经过堆垛、热压和表层粘结而形成蜂窝板。

[0071]

将连续纤维增强的聚酯复合材料与聚酯六角蜂窝板堆叠成aba的形式,其中a层为连续纤维增强的聚酯复合材料,即上皮层3和下皮层5,b层为折叠六角蜂窝芯层4,用特氟龙带压机热压形成连续纤维增强聚酯复合夹芯板。该实施例制备的复合夹芯板的规格和力学性能参见表1。

[0072]

实施例3

[0073]

(1)消除静电、加热:将玻纤含量为65wt%的连续纤维放置在纺纱架的辊上,接着让连续玻纤通过预张力辊,然后通过消除静电装置,然后通过加热烘箱,烘箱温度设定为80℃。

[0074]

(2)浸渍:在双螺杆蜜炼前将改性聚酯材料的原料分别充分干燥,然后按照重量比例为聚对苯二甲酸丙二醇酯:聚对苯二甲酸乙二醇酯-新戊二醇酯:偶联剂kh-560:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=32:48:0.3:0.8:0.1:14:0.0001:1的材料精确称量并混合均匀,随后加入双螺杆挤出机。双螺杆挤出机的转速调节为200转/min,真空度调节为99kpa,温度设定为300℃。酯组合物流经计量泵,然后流经开放式模头和熔融浸渍模具,玻纤在开放式模头处与聚酯组合物结合在一块,在熔融浸渍模具里面进一步浸润。进一步,浸润了聚酯组合物的玻纤在一对间距为0.3mm压辊的作用下进一步浸润,同时形成一个平滑的表面。

[0075]

(3)加热、熟化:将步骤(2)中聚酯浸润的玻纤经过加热辊,树脂更好的浸润玻纤。

[0076]

(4)冷却收卷:步骤(3)中在温度为200℃下加热熟化的复合织物进入2组冷却压辊,将材料的温度降至玻璃化温度以下,同时冷却辊有一定的压力,使纤维增强的聚酯复合材料有一个光滑的表面。然后用一个收卷辊收卷。

[0077]

(5)在双螺杆蜜炼前将聚酯混合物中的各组分分别充分干燥,将比例为聚对苯二甲酸丁二醇酯:聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=40:40:0.3:4:0.1:14:0.0001:1的材料精确称量并混合均匀,随后加入双螺杆挤出机。双螺杆挤出机的转速调节为200转/min,真空度调节为99kpa,温度设定为300℃。将树脂从流延摸头挤出,形成聚酯薄膜,经过吸塑的方式形成热塑性半六角体。热塑性半六角体经过堆垛、热压和表层粘结而形成蜂窝板。

[0078]

将连续纤维增强的聚酯复合材料与聚酯六角蜂窝板堆叠成aba的形式,其中a层为连续纤维增强的聚酯复合材料,即上皮层3和下皮层5,b层为折叠六角蜂窝芯层4,用特氟龙带压机热压形成连续纤维增强聚酯复合夹芯板。该实施例制备的复合夹芯板的规格和力学

性能参见表1。

[0079]

实施例4

[0080]

本实施例除聚酯中a类聚酯与b类聚酯的用量关系不同于实施例1以外,其他原料和工艺均相同,制备的复合夹心板的规格也相同,其性能参见表1。本实施例中步骤(2)和(5)的改性聚酯的原料按照如下质量份数比进行配料,pet聚酯:聚对苯二甲酸乙二醇酯-新戊二醇酯:偶联剂kh-560:耐高温润滑剂ta-401:抗氧剂1010:阻燃剂聚溴化苯乙烯:着色剂蓝度剂:增韧剂ax8900=56:24:0.3:0.8:0.1:14:0.0001:1。

[0081]

表1实施例1-4的复合夹芯板的规格和性能

[0082][0083]

实施例5-8

[0084]

实施例5-8与实施例3相比仅改性聚酯材料制备过程中偶联剂的加入量不同,其它皆与实施例3相同,实施例5-8偶联剂的加入量及产品性能的参数如表2所示:

[0085]

表2实施例5-8的制备工艺参数及相应性能

[0086]

编号偶联剂的加入量压缩强度mpa剥离强度n/cm实施例50.1重量份1.7275实施例60.2重量份1.7291实施例71.0重量份1.7289实施例81.2重量份1.7284

[0087]

备注:压缩强度的检测方法为gb/t 1453-2005

[0088]

剥离强度的检测方法为gb/t 1457-2005

[0089]

实施例9-12

[0090]

实施例9-12与实施例3相比仅改性聚酯材料制备过程中,步骤(2)和(5)的密炼均化的温度不同,其它皆与实施例3相同,实施例9-12密炼均化的温度及产品性能的参数如表3所示:

[0091]

表3实施例9-12的制备工艺参数及相应性能

[0092][0093]

备注:压缩强度的检测方法为gb/t 1453-2005

[0094]

剥离强度的检测方法为gb/t 1457-2005

[0095]

对比例1:将芯层六角蜂窝板置换成圆管蜂窝夹芯板,其余工艺条件均与本发明相同。

[0096]

对比例1所述复合夹芯板与实施例1所述复合夹芯板的性能参数如表4所示:

[0097]

表4对比例1和实施例1所得复合夹芯板的性能参数

[0098]

检测项目检测方法对比例1实施例1厚度mm 2020面积重kg/m

2 3.743.74压缩强度mpagb/t 1453-20051.71.7剥离强度n/cmgb/t 1457-2005240310

[0099]

从表4可以看出,实施例1所述复合夹芯板的剥离强度更高,即本发明所述连续纤维增强聚酯复合夹芯板因具有折叠六角蜂窝芯层相对于传统的圆管蜂窝夹芯板具有更强的抗撕裂强度。

[0100]

对比例2:对比例2所述复合夹芯板的制备过程中除步骤(2)和(5)的采用的改性聚酯材料中的聚酯为a类聚酯以外,其余工艺条件均与实施例1所述连续纤维增强聚酯复合夹芯板的制备相同。

[0101]

对比例3,对比例3所述连续纤维增强聚酯复合夹芯板,除所用原料改性聚酯的聚酯为a类聚酯和pbt(聚对苯二甲酸丁二醇酯)的混合物,其余原料及制备方法均与实施例1所述连续纤维增强聚酯复合夹芯板相同。

[0102]

对比例2-3所述复合夹芯板与实施例1所述复合夹芯板的性能参数如表5所示:

[0103]

表5对比例2-3和实施例1所得复合夹芯板的性能参数

[0104]

检测项目检测方法实施例1对比例2对比例3厚度mm 202020面积重kg/m

2 3.743.743.74压缩强度mpagb/t 1453-20051.71.21.3剥离强度n/cmgb/t 1457-2005310150230

[0105]

从表5可以看出,实施例1所述复合夹芯板由于采用结晶能力更低的改性聚酯材料为原料,所得复合夹芯板的抗压强度(韧性)及抗撕裂能力均优于采用对比例2未经改性的聚酯为材料的复合夹芯板。

[0106]

虽对比例3所述复合夹芯板的抗压能力及剥离强度优于对比例2未经改性的聚酯为材料的复合夹芯板,但次于实施例1所述复合夹芯板,因实施例1所述复合夹芯板采用b类聚与a类聚酯进行酯化反应,得到的聚酯相对于采用a类聚酯和pbt(聚对苯二甲酸丁二醇酯)酯化反应得到的聚酯的结晶度更低,所以实施例1所述复合夹芯板具有更强的韧性抗撕裂强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。