1.本发明属于汽车导向销加工设备技术领域,具体涉及应用于汽车制动器导向销制备的加工成套设备。

背景技术:

2.制动钳是汽车零部件之一,而导向销则是制动钳的重要组成部分。导向销的作用是在刹车活塞的作用下让刹车片垂直作用于刹车盘上。导向销在经过冷镦成型后,需要对其进行后续的开孔、开槽、打磨等加工处理。目前导向销在进行机加工时,加工效率较低,通常需要人工将导向销放到指定工位上进行逐个加工处理,再人工进行下料,上下料效率低,而且存在安全隐患,无法满足流水线生产的需求。导向销在制备加工过程中需要对其进行夹持定位,现有的夹持工装结构简单,功能单一,采用夹持装置对导向销的两端进行夹紧,但无法带动导向销进行旋转,在打磨时,只能人工利用砂纸进行打磨,从而无法满足导向销自动化流水线打磨加工的需求。

技术实现要素:

3.本发明针对上述问题,公开了应用于汽车制动器导向销制备的加工成套设备,解决了现有技术中加工设备结构简单,无法满足汽车导向销自动化流水线加工的问题。

4.具体的技术方案如下:

5.应用于汽车制动器导向销制备的加工成套设备,包括加工台、上下料装置、打磨装置、开孔装置和转运装置,所述加工台中部开设有环形结构的安装槽,并使得加工台中部形成圆形结构的固定凸台,所述固定凸台上设置所述转运装置,所述安装槽中转动设有圆环结构的转动台,所述转动台外侧壁上设有一圈固定齿条,且安装槽一端开设有齿轮槽,所述齿轮槽中水平转动设有驱动齿轮,所述驱动齿轮一端与转动台侧壁上固定齿条啮合连接,且驱动齿轮的中心通过安装在加工台底部的旋转电机进行驱动旋转;所述转动台上均匀分布设有三个夹持装置,所述加工台上位于转动台外侧依次设置所述上下料装置、打磨装置、开孔装置,所述上下料装置、打磨装置、开孔装置的位置分别与一个夹持装置位置相对应;

6.所述夹持装置包括底座、第一齿条和第二齿条,所述底座上表面两端分别固定设置有定位卡座和支撑座,所述定位卡座上开设有u型结构的定位卡口,定位卡口尺寸与导向销的锥形体相适配并对导向销进行定位,所述支撑座靠近定位卡座的一侧设有支座板,所述支座板呈弧形结构并对导向销的销柱进行支撑;所述底座内部靠近定位卡座的一端开设有活动腔,所述活动腔中水平设有丝杆,所述丝杆一端通过转动座与活动腔一端内壁活动连接,丝杆另一端水平贯穿活动腔并弹性连接有旋转齿轮,所述旋转齿轮依次与第一齿条和第二齿条啮合连接,第一齿条和第二齿条分别位于打磨装置位置处和上下料装置位置处,且第一齿条和第二齿条均呈弧形弯曲结构并设置于加工台上内侧边缘,其中第一齿条与旋转齿轮的下端啮合连接,第二齿条与旋转齿轮的上端啮合连接,使得旋转齿轮移动时,旋转齿轮分别与第一齿条和第二配合下带动丝杆正转和反转;所述活动腔顶部横向开设有

滑口,所述滑口位于定位卡座一端,且滑口一端延伸至定位卡座,滑口中设有滑动块,所述滑动块底部设有螺纹套,所述螺纹套与丝杆螺纹连接,滑动块顶部设有活动座,所述活动座上转动设有旋转座,旋转座一侧设有圆柱结构的从动齿轮,且所述旋转座和从动齿轮的中心开设有定位口,所述定位口与导向销的销帽相适配,使得旋转座与定位卡座配合对导向销进行夹持定位;

7.所述打磨装置包括伸缩气缸、打磨支架、磨砂块、驱动电机,所述打磨支架固定设置于加工台上,打磨支架上端横向设置于转动台的上方,且打磨支架的上端纵向设置所述伸缩气缸,伸缩气缸的活塞杆底端设置所述磨砂块,磨砂块在伸缩气缸带动下向下移动并与夹持装置上的导向销销柱紧密贴合设置;所述驱动电机设置于打磨支架一侧,驱动电机的输出端固定设置有主动齿轮,所述主动齿轮位于从动齿轮上方并与从动齿轮啮合连接,实现驱动电机通过主动齿轮与从动齿轮配合带动旋转座旋转,并在旋转座旋转过程中,通过旋转齿轮与丝杆弹性连接作用下,使得旋转座通过定位口套设在导向销的销帽,从而带动导向销旋转,并实现磨砂块对导向销的打磨。

8.进一步的,所述旋转齿轮内部设有安装腔,且丝杆位于安装腔的一端上套设有扭簧,所述扭簧一端固定在安装腔内壁上,扭簧另一端固定在丝杆上,使得丝杆在受到阻力无法旋转时,旋转齿轮与第一齿条配合下能够继续旋转并压缩扭簧。

9.进一步的,所述活动座呈弧形向下弯曲设置,活动座顶端表面开设有弧形结构的活动槽,所述活动槽的两侧对称设有弧形结构的限位卡条,所述活动槽中活动设置所述旋转座,所述旋转座呈圆形,旋转座下端嵌入到活动槽中,且旋转座两侧边缘开设有圆形结构的卡槽,所述卡槽与限位卡条相适配。

10.进一步的,所述旋转座外侧壁上开设有一圈容置槽,且所述活动槽中沿其长度方向上排列设有多个滚珠,多个所述滚珠均位于所述容置槽中,使得旋转座底端放置在多个滚珠上,且活动槽两端底部分别设有用于对滚珠进行限位的限位凸块,所述限位凸块尺寸形状与容置槽尺寸形状相适配。

11.进一步的,所述定位卡口上表面和支撑板上表面均安装有多个圆柱滚子,使得定位卡口和支撑板通过圆柱滚子与导向销相接触。

12.进一步的,所述转运装置包括升降气缸、升降托座、安装板、转运轮、伺服电机以及卸料气缸,所述安装板固定设置于固定圆台上,安装板上靠近上下料装置的一侧设置所述转运轮,所述转运轮的轴心通过转轴与安装板上端转动连接,且转轴一端通过传动轮配合传动带与伺服电机的输出端传动连接,所述伺服电机设置于安装板下端,所述转运轮的外侧壁上沿周向均匀开设有多个用于容纳导向销销柱的转运槽,所述转运槽延伸至转运轮两端,转运槽均为倾斜设置,且转运槽的一侧设有铲状结构的提升部,所述转运轮的两侧对称设置有弧形结构的限位罩,两个限位罩一端均与安装板固定连接,两个限位罩的内侧与转运轮的外侧壁贴近设置,且两个限位罩上端之间和下端之间分别形成上料口和下料口,所述上料口和下料口分别与一个转运槽的位置相对应;所述卸料气缸设置于安装板上端并位于转轴一侧,卸料气缸的活塞杆水平贯穿安装板并与其中一个转运槽位置相对应,使得卸料气缸通过活塞杆将转运槽中的导向销推出;所述升降气缸设置于加工台底部一侧,且升降气缸位于靠近上下料装置的一个夹持装置的正下方,升降气缸的活塞杆上端设置所述升降托座,升降托座呈弧形弯曲结构,所述加工台上开设有用于容置升降托座的容置口,且每

个夹持装置的底座上以及旋转台上均贯穿设有与所述容置口相对应的升降口,所述升降口位于定位卡座和支撑座之间,使得升降托座在升降气缸推动下依次向上穿过旋转座和底座上的升降口并对导向销的销柱进行支撑,所述升降托座位于下料口的正下方,从而当升降托座上升至下料口处时,通过转运轮的旋转,使得转运槽的提升部将升降托座上的导向销提升至转运槽中或使得转运槽中的导向销落入到升降托座上。

13.进一步的,所述升降托座上设有弧形结构的磁性吸附片,使得磁吸附片能够对导向销的销柱进行吸附固定。

14.进一步的,所述上下料装置包括成品箱、下料导板、上料支架、上料箱、上料导板,所述上料支架固定设置于加工台上,上料支架一侧固定设置所述上料箱,上料箱位于其中一个夹持装置的上方,上料箱中一侧底部为开口设置并使得导向销逐个从开口处排出,且上料箱的开口处向下倾斜设置所述上料导板,上料导板上用于逐个设置若干个导向销,上料导板下端延伸至两个限位罩上的上料口处;所述成品箱固定设置于加工台上,成品箱一侧顶部向上倾斜设置所述下料导板,且下料导板的上端延伸至下料口的一端,并使得转运轮上掉落导向销落到下料导板上。

15.进一步的,其中一个所述限位罩顶部垂直设有挡板,所述挡板用于对上料导板最下端的导向销进行阻挡。

16.进一步的,所述开孔装置包括直线模组、位移座、开孔电机、攻丝钻头,所述直线模组设置于加工台上,直线模组的滑块上设置所述位移座,位移座上安装所述开孔电机,开孔电机的输出端固定连接所述攻丝钻头,使得直线模组带动位移座向转动台方向移动,并使得攻丝钻头对导向销的销帽进行攻丝开孔。

17.本发明的有益效果体现在:

18.(1)本发明中通过旋转台的旋转,使得夹持装置上的导向销依次移动到打磨装置处和开孔装置处,进行逐个加工处理,实现导向销的流水线加工;上下料装置通过转运装置的配合,实现将下料导板上导向销通过转运轮上料至夹持装置上或将夹持装置上的导向销通过提升托座提升至转运轮上,并在卸料气缸的作用下,实现导向销的卸料,无需人工上料,通过自动化上料和下料,大大提高了加工效率。

19.(2)本发明中夹持装置通过旋转座与定位卡座配合对导向销进行夹持定位,通过旋转台的旋转,在旋转齿轮与环形齿条配合下带动丝杆旋转,使得旋转座一侧贴合在导向销的销帽上,在丝杆在受到阻力无法旋转时,通过压缩扭簧使得旋转齿轮能够在与第一齿条配合下能够继续旋转前进,最后当夹持装置移动到打磨装置的位置时,使得从动齿轮与主动齿轮啮合连接,从而使从动齿轮和旋转座进行旋转,并使得旋转座通过定位口套设在导向销的销帽上,从而带动导向销进行旋转,有效防止导向销旋转时出现打滑现象,满足了自动化打磨的需求。

附图说明

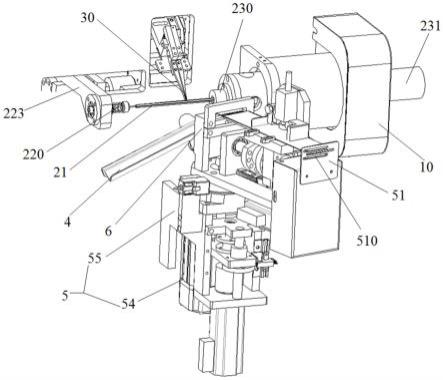

20.图1为本发明的结构示意图。

21.图2为本发明的正面剖视图。

22.图3为本发明的侧面剖视图。

23.图4为本发明中夹持装置的俯视图。

24.图5为本发明中夹持装置的侧面剖视图。

25.图6为本发明中旋转齿轮的剖视图。

26.图7为本发明中转运轮与升降托座之间的结构示意图。

27.加工台1、安装槽11、齿轮槽111、驱动齿轮112、固定凸台12、转动台13、固定齿条131、升降口132、旋转电机14、容置口15;

28.夹持装置2、底座21、活动腔211、丝杆212、扭簧2121、转动座213、旋转齿轮214、安装腔2141、滑口215、滑动块216、螺纹套217、第一齿条22、第二齿条23、定位卡座24、定位卡口241、圆柱滚子242、支撑座25、支撑板251、活动座26、活动槽261、限位凸块2611、限位卡条262、旋转座27、卡槽271、容置槽272、滚珠273、从动齿轮274、定位口275;

29.上下料装置3、成品箱31、下料导板32、上料支架33、上料箱34、上料导板35;

30.打磨装置4、伸缩气缸41、打磨支架42、磨砂块43、驱动电机44、主动齿轮441;

31.开孔装置5、直线模组51、位移座52、开孔电机53、攻丝钻头54;

32.转运装置6、升降气缸61、升降托座62、磁性吸附片621、安装板63、转运轮64、转轴641、转运槽642、提升部643、限位罩644、上料口645、下料口646、挡板647、伺服电机65、传动轮651、传动带652、卸料气缸66。

具体实施方式

33.为使本发明的技术方案更加清晰明确,下面结合附图对本发明进行进一步描述,任何对本发明技术方案的技术特征进行等价替换和常规推理得出的方案均落入本发明保护范围。本发明中所提及的固定连接,固定设置均为机械领域中的通用连接方式,焊接、螺栓螺母连接以及螺钉连接均可。

34.在本发明创造的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.如图附图1-7所示,应用于汽车制动器导向销制备的加工成套设备,包括加工台1、上下料装置3、打磨装置4、开孔装置5和转运装置6,所述加工台1中部开设有环形结构的安装槽11,并使得加工台1中部形成圆形结构的固定凸台12,所述固定凸台12上设置所述转运装置6,所述安装槽11中转动设有圆环结构的转动台13,所述转动台13外侧壁上设有一圈固定齿条131,且安装槽11一端开设有齿轮槽111,所述齿轮槽111中水平转动设有驱动齿轮112,所述驱动齿轮112一端与转动台13侧壁上固定齿条131啮合连接,且驱动齿轮112的中心通过安装在加工台1底部的旋转电机14进行驱动旋转;所述转动台13上均匀分布设有三个夹持装置2,所述加工台1上位于转动台13外侧依次设置所述上下料装置3、打磨装置4、开孔装置5,所述上下料装置3、打磨装置4、开孔装置5的位置分别与一个夹持装置2位置相对应;

36.所述夹持装置2包括底座21、第一齿条22和第二齿条23,所述底座21上表面两端分别固定设置有定位卡座24和支撑座25,所述定位卡座24上开设有u型结构的定位卡口241,定位卡口241尺寸与导向销的锥形体相适配并对导向销进行定位,所述支撑座25靠近定位卡座24的一侧设有支座板,所述支座板呈弧形结构并对导向销的销柱进行支撑;所述底座

21内部靠近定位卡座24的一端开设有活动腔211,所述活动腔211中水平设有丝杆212,所述丝杆212一端通过转动座213与活动腔211一端内壁活动连接,丝杆212另一端水平贯穿活动腔211并弹性连接有旋转齿轮214,所述旋转齿轮214依次与第一齿条22和第二齿条23啮合连接,第一齿条22和第二齿条23分别位于打磨装置4位置处和上下料装置3位置处,且第一齿条22和第二齿条23均呈弧形弯曲结构并设置于加工台1上内侧边缘,其中第一齿条22与旋转齿轮214的下端啮合连接,第二齿条23与旋转齿轮214的上端啮合连接,使得旋转齿轮214移动时,旋转齿轮214分别与第一齿条22和第二配合下带动丝杆212正转和反转;所述活动腔211顶部横向开设有滑口215,所述滑口215位于定位卡座24一端,且滑口215一端延伸至定位卡座24,滑口215中设有滑动块216,所述滑动块216底部设有螺纹套217,所述螺纹套217与丝杆212螺纹连接,滑动块216顶部设有活动座26,所述活动座26上转动设有旋转座27,旋转座27一侧设有圆柱结构的从动齿轮274,且所述旋转座27和从动齿轮274的中心开设有定位口275,所述定位口275呈正六边形结构并与导向销的销帽相适配,使得旋转座27与定位卡座24配合对导向销进行夹持定位;

37.所述打磨装置4包括伸缩气缸41、打磨支架42、磨砂块43、驱动电机44,所述打磨支架42固定设置于加工台1上,打磨支架42上端横向设置于转动台13的上方,且打磨支架42的上端纵向设置所述伸缩气缸41,伸缩气缸41的活塞杆底端设置所述磨砂块43,磨砂块43在伸缩气缸41带动下向下移动并与夹持装置2上的导向销销柱紧密贴合设置;所述驱动电机44设置于打磨支架42一侧,驱动电机44的输出端固定设置有主动齿轮441,所述主动齿轮441位于从动齿轮274上方并与从动齿轮274啮合连接,实现驱动电机44通过主动齿轮441与从动齿轮274配合带动旋转座27旋转,并在旋转座27旋转过程中,通过旋转齿轮214与丝杆212弹性连接作用下,使得旋转座27通过定位口275套设在导向销的销帽,从而带动导向销旋转,并实现磨砂块43对导向销的打磨。

38.进一步的,所述旋转齿轮214内部设有安装腔2141,且丝杆212位于安装腔2141的一端上套设有扭簧2121,所述扭簧2121一端固定在安装腔2141内壁上,扭簧2121另一端固定在丝杆212上,使得丝杆212在受到阻力无法旋转时,旋转齿轮214与第一齿条22配合下能够继续旋转并压缩扭簧2121。

39.进一步的,所述活动座26呈弧形向下弯曲设置,活动座26顶端表面开设有弧形结构的活动槽261,所述活动槽261的两侧对称设有弧形结构的限位卡条262,所述活动槽261中活动设置所述旋转座27,所述旋转座27呈圆形,旋转座27下端嵌入到活动槽261中,且旋转座27两侧边缘开设有圆形结构的卡槽271,所述卡槽271与限位卡条262相适配。

40.进一步的,所述旋转座27外侧壁上开设有一圈容置槽272,且所述活动槽261中沿其长度方向上排列设有多个滚珠273,多个所述滚珠273均位于所述容置槽272中,使得旋转座27底端放置在多个滚珠273上,且活动槽261两端底部分别设有用于对滚珠273进行限位的限位凸块2611,所述限位凸块2611尺寸形状与容置槽272尺寸形状相适配。

41.进一步的,所述定位卡口241上表面和支撑板251上表面均安装有多个圆柱滚子242,使得定位卡口241和支撑板251通过圆柱滚子242与导向销相接触,从而降低导向销与定位卡座24和支撑板251之间的摩擦力,便于导向销进行旋转。

42.进一步的,所述转运装置6包括升降气缸61、升降托座62、安装板63、转运轮64、伺服电机65以及卸料气缸66,所述安装板63固定设置于固定圆台上,安装板63上靠近上下料

装置3的一侧设置所述转运轮64,所述转运轮64的轴心通过转轴641与安装板63上端转动连接,且转轴641一端通过传动轮651配合传动带与伺服电机65的输出端传动连接,所述伺服电机65设置于安装板63下端,所述转运轮64的外侧壁上沿周向均匀开设有多个用于容纳导向销销柱的转运槽642,所述转运槽642延伸至转运轮64两端,转运槽642均为倾斜设置,且转运槽642的一侧设有铲状结构的提升部643,所述转运轮64的两侧对称设置有弧形结构的限位罩644,两个限位罩644一端均与安装板63固定连接,两个限位罩644的内侧与转运轮64的外侧壁贴近设置,且两个限位罩644上端之间和下端之间分别形成上料口645和下料口646,所述上料口645和下料口646分别与一个转运槽642的位置相对应;所述卸料气缸66设置于安装板63上端并位于转轴641一侧,卸料气缸66的活塞杆水平贯穿安装板63并与其中一个转运槽642位置相对应,使得卸料气缸66通过活塞杆将转运槽642中的导向销推出;所述升降气缸61设置于加工台1底部一侧,且升降气缸61位于靠近上下料装置3的一个夹持装置2的下方,升降气缸61的活塞杆上端设置所述升降托座62,升降托座62呈弧形弯曲结构,所述加工台1上开设有用于容置升降托座62的容置口15,且每个夹持装置2的底座21上以及旋转台上均贯穿设有与所述容置口15相对应的升降口132,所述升降口132位于定位卡座24和支撑座25之间,使得升降托座62在升降气缸61推动下依次向上穿过旋转座27和底座21上的升降口132并对导向销的销柱进行支撑,所述升降托座62位于下料口646的正下方,从而当升降托座62上升至下料口646处时,通过转运轮64的旋转,使得转运槽642的提升部643将升降托座62上的导向销提升至转运槽642中或使得转运槽642中的导向销落入到升降托座62上。

43.进一步的,所述升降托座62上设有弧形结构的磁性吸附片621,使得磁吸附片能够对导向销的销柱进行吸附固定,防止导向销掉落。

44.进一步的,所述上下料装置3包括成品箱31、下料导板32、上料支架33、上料箱34、上料导板35,所述上料支架33固定设置于加工台1上,上料支架33一侧固定设置所述上料箱34,上料箱34位于其中一个夹持装置2的上方,上料箱34中一侧底部为开口设置并使得导向销逐个从开口处排出,且上料箱34的开口处向下倾斜设置所述上料导板35,上料导板35上用于逐个设置若干个导向销,上料导板35下端延伸至两个限位罩644上的上料口645处;所述成品箱31固定设置于加工台1上,成品箱31一侧顶部向上倾斜设置所述下料导板32,且下料导板32的上端延伸至下料口646的一端,并使得转运轮64上掉落导向销落到下料导板32上。

45.进一步的,其中一个所述限位罩644顶部垂直设有挡板647,所述挡板647用于对上料导板35最下端的导向销进行阻挡。

46.进一步的,所述开孔装置5包括直线模组51、位移座52、开孔电机53、攻丝钻头54,所述直线模组51设置于加工台1上,直线模组51的滑块上设置所述位移座52,位移座52上安装所述开孔电机53,开孔电机53的输出端固定连接所述攻丝钻头54,使得直线模组51带动位移座52向转动台13方向移动,并使得攻丝钻头54对导向销的销帽进行攻丝开孔。

47.工作原理:转动装置在上料时,通过伺服电机65带动转运轮64旋转,使得上料导板35上的最下端的导向销通过两个限位罩644上端的上料口645滚落至转运槽642中,同时升降气缸61推动升降托座62向上穿过转动台13和底座21并移动至下料口646位置处,伺服电机65继续带动转运轮64旋转,使得该转运槽642活动至下料口646处,随后转运槽642中的导

向销滚落至升降托座62上,并通过磁性吸附片621吸附固定;升降托座62带动导向销下降,导向销两端随后通过定位卡座24和支撑座25进行支撑定位,从而完成上料;在下料时,通过升降托座62带动导向销上升至两个限位罩644上的上料口645处,通过转运轮64的旋转,使得转运槽642的提升部643将升降托座62上的导向销提升至转运槽642中,转运轮64继续旋转后停止,卸料气缸66通过活塞杆将该转运槽642中的导向销推出并通过下料导板32落入到中成品箱31中。

48.夹持装置2在对导向销进行夹持时,通过旋转台的旋转,使得旋转齿轮214向打磨装置4方向移动并与第一齿条22配合下带动丝杆212正向旋转,使得旋转座27移动并使得旋转座27一侧贴合在导向销的销帽上,随着旋转台的持续转动,丝杆212在受到阻力无法旋转时,通过压缩扭簧2121使得旋转齿轮214能够在与第一齿条22配合下能够继续旋转前进,最后当夹持装置2移动到打磨装置4的位置时,使得从动齿轮274与主动齿轮441啮合连接,从而使从动齿轮274和旋转座27进行旋转,并使得旋转座27通过定位口275成功套设在导向销的销帽上,实现旋转座27与定位卡座24配合对导向销进行夹持定位,同时实现旋转座27带动导向销在定位卡座24上和支撑座25上进行旋转;随着旋转台的旋转,旋转齿轮214向上下料装置3的方向移动并与第二齿条23配合下带动丝杆212反向旋转,使得旋转座27不再对导向销进行定位。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。