1.本发明涉及桥梁建模技术领域中的一种斜拉桥横向纠偏顶推装置的模型构建方法及施工方法。

背景技术:

2.随着社会发展对交通运输的要求越来越高,提升跨海交通的运行效率显得越发重要,长距离跨海大桥开始被人们所重视。相较于普通桥体,跨海大桥一般设计为曲率桥体,桥身呈弧线状,以减轻海浪对桥体的冲击。桥体结构也大多为斜拉桥,减轻海风对桥体的冲击。而在小曲率半径斜拉桥在建造和运营过程中,主梁发生横向偏移是此类桥梁发生概率较大的一种现象,考虑到主梁结构整体及局部受力安全,一般通过千斤顶顶推的方式将主梁顶推回设计位置。

3.但是,小曲率半径斜拉桥结构受力复杂,采用千斤顶顶推纠偏将要面临许多问题,例如难以确定千斤顶顶推力的具体大小;难以推断顶推过程中主梁、索塔,拉索等结构构件的受力安全;顶推到位后,经过适当调整后的成桥状态是否满足设计成桥的状态要求。

4.为解决上述问题,需要一种更加准确合适的模型构建方法,用来模拟千斤顶的横向顶推过程。其需要能直观反映千斤顶的顶推过程,然后需要能够准确的反映出千斤顶顶推过程中的顶推力大小,最后还需要准确的反映出斜拉桥各结构构件的受力情况。而在目前已有的建模方法中,常常使用强制主梁位移的方式,该方法无法获得横向顶推距离与千斤顶顶推力之间的关系,且此过程并不直观,并在进行千斤顶选择和按照千斤顶顶推力控制时,该方法适应性不佳。

技术实现要素:

5.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种斜拉桥横向纠偏顶推装置的模型构建方法及施工方法,能够直观地获得主梁位移距离与千斤顶顶推力的关系,且试验结果更具有连续性。

6.根据本发明第一方面实施例,提供一种斜拉桥横向纠偏顶推装置的模型构建方法,包括:

7.获取实际斜拉桥的尺寸参数;

8.根据所述尺寸参数构建所述实际斜拉桥的三维模型,在所述三维模型中添加力学参数;

9.将所述三维模型调整至与所述实际斜拉桥一致的主梁偏位状态,获得需要纠偏的偏移距离;

10.在所述三维模型的索塔处设置横向顶推单元,所述横向顶推单元的两端分别连接至所述索塔和所述主梁,所述横向顶推单元能够通过变温改变伸缩长度;

11.对所述横向顶推单元施加升温载荷,所述横向顶推单元对所述主梁进行顶推,记录实验结果,直至顶推完成;

12.其中,所述横向顶推单元满足以下关系式:

[0013][0014]

δl为所述横向顶推单元的伸缩长度;

[0015]

t为对所述横向顶推单元施加的温度值;

[0016]

l为所述横向顶推单元的长度值;

[0017]

γ为线性膨胀系数;

[0018]

f为所述横向顶推单元的推力值;

[0019]

e为所述横向顶推单元的弹性模量;

[0020]

a为所述横向顶推单元的截面面积。

[0021]

根据本发明第一方面实施例,进一步地,首先通过δl=t

×

l

×

γ计算出所述伸缩长度δl所对应的初始温度值,然后将所述初始温度值代入斜拉桥的三维模型获取所述推力值f,将获得的所述推力值f代入关系式重新获得所述温度值t,采用所述关系式进行迭代计算以获得目标顶推距离值最终所对应的所述推力值f和需要施加的所述温度值t。

[0022]

根据本发明第一方面实施例,进一步地,所述线性膨胀系数取0.01。

[0023]

根据本发明第一方面实施例,进一步地,根据线性膨胀系数定义式以及所述伸缩长度获得所述温度值的初始值。

[0024]

根据本发明第一方面实施例,进一步地,完成对所述主梁的顶推后,将所述三维模型各斜拉索的索力调整至当前工况,记录索力值。

[0025]

根据本发明第二方面实施例,提供一种斜拉桥横向纠偏顶推装置的施工方法,包括:

[0026]

根据偏移距离和推力值要求选择千斤顶;

[0027]

将所述千斤顶安装在所述索塔上,所述千斤顶的两端分别连接至所述索塔和所述主梁;

[0028]

启动所述千斤顶,顶推所述主梁直至完成纠偏。

[0029]

根据本发明第二方面实施例,进一步地,所述索塔上还设有防过顶装置,用于限制所述千斤顶的最大顶推距离。

[0030]

根据本发明第二方面实施例,进一步地,所述千斤顶设有锁定装置,用于在完成顶推后锁定所述千斤顶的顶推距离。

[0031]

根据本发明第二方面实施例,进一步地,纠偏完成后,对各斜拉索的索力进行适应性调整。

[0032]

本发明实施例的有益效果至少包括:本发明设置一种通过改变温度以调整伸缩长度的横向顶推单元,可以模拟现实中驱动千斤顶伸长以实现顶推的过程,实验结果连续且具有较高的直观性,便于记录模拟实验数据以用于现实施工过程中。

附图说明

[0033]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作简单说明。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

[0034]

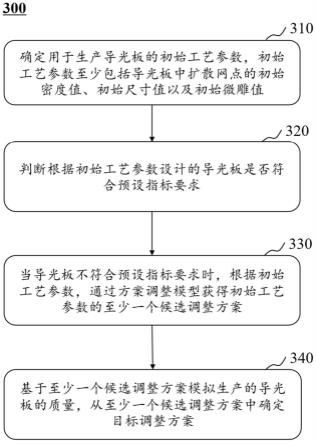

图1是本发明第一方面实施例的示意图;

[0035]

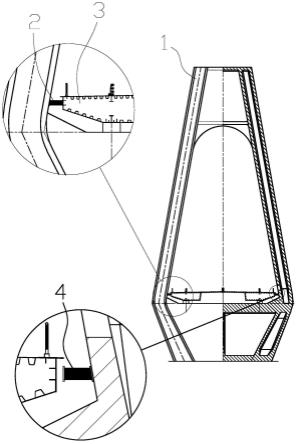

图2是示例中斜拉桥的结构图;

[0036]

图3是示例中主梁横向实测偏位与顶推控制值表、顶推过程中塔肢最不利截面应力值表和顶推过程中南塔偏增量值表;

[0037]

图4是示例中南塔左侧斜拉索索力值变化曲线图;

[0038]

图5是示例中南塔右侧斜拉索索力值变化曲线图;

[0039]

图6是示例中主梁高程值变化曲线;

[0040]

图7是示例中左侧斜拉索索力值变化曲线图;

[0041]

图8是示例中右侧斜拉索索力值变化曲线图;

[0042]

图9是示例中调索后实测主梁高程误差值曲线图。

具体实施方式

[0043]

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

[0044]

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0045]

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0046]

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

[0047]

本发明第一方面实施例设计了一种斜拉桥横向纠偏顶推装置的模型构建方法,通过设置一种能随温度变化而改变其长度的横向顶推单元,当对其施加不同温度荷载时,横向顶推单元能够进行相应的伸缩,从而模拟现实中千斤顶通过伸缩以进行顶推工作的效果。模拟时,将斜拉桥相应的三维模型调整至与现实斜拉桥相同的偏移状态,在索塔上安装该横向顶推单元后对其进行增温,使得横向顶推单元向主梁施加顶推力,实验过程直观,能较为明显地观察到顶推力随顶推过程而发生的变化。

[0048]

本发明第二方面实施例设计了一种斜拉桥横向纠偏顶推装置的施工方法,基于上述模型构建方法所获得的顶推推力值、顶推距离值选择相应的千斤顶,并将千斤顶安装在相应位置上进行顶推施工,能更为安全、准确地完成纠偏顶推工作。

[0049]

参照图1,本发明第一方面实施例中的斜拉桥横向纠偏顶推装置的模型构建方法,

包括:

[0050]

s1.使用测绘、查阅原始图纸等方式获取实际斜拉桥的尺寸参数,并且测得斜拉桥的主梁3相较于理论位置的偏移距离,作为原始数据等待输入到数字模型中;

[0051]

s2.根据步骤s1中所获得的尺寸参数构建实际斜拉桥相应的三维模型,在三维模型中添加桥体重量、斜拉索索力等力学参数;

[0052]

s3.将三维模型调整至与实际斜拉桥一致的主梁偏位状态,从而获得需要纠偏的偏移距离;

[0053]

s4.在三维模型的索塔1处设置横向顶推单元2,横向顶推单元2的两端分别连接至索塔1和主梁3,横向顶推单元2能够通过变温改变伸缩长度;

[0054]

s5.对横向顶推单元2施加升温载荷,使得横向顶推单元2对主梁3进行顶推,记录顶推距离、顶推推力值等实验结果,直至主梁3到达原设计位置,顶推完成。

[0055]

其中,所述横向顶推单元2满足以下关系式:

[0056][0057]

δl为所述横向顶推单元2的伸缩距离;

[0058]

t为对所述横向顶推单元2施加的温度值;

[0059]

l为所述横向顶推单元2的长度值;

[0060]

γ为线性膨胀系数;

[0061]

f为所述横向顶推单元2的推力值;

[0062]

e为所述横向顶推单元2的弹性模量;

[0063]

a为所述横向顶推单元2的截面面积。

[0064]

具体地,横向顶推单元2的线性膨胀系数γ、弹性模量e和截面面积a均为实验开始前就预设好的定值。其中,线性膨胀系数指的是固体物质的温度每改变1℃时,其长度的变化和它在原温度时长度之比,数值越大,表示其长度随温度变化而变化的程度越明显;其定义式为δl/l=γt,通过该定义式即可确定横向顶推单元2伸缩长度与所施加的温度值的关系。而在本实施例中,线性膨胀系数γ取0.01。弹性模量指的是对弹性体施加一个外界作用力时,弹性体会发生形状上的改变,此时其应力和应变成正比例关系,该比例系数即为弹性模量。本实施例中,e取为钢材弹性模量值。

[0065]

需要纠偏的偏移距离δl为实验开始前,将主梁3的偏移状态位置与原设计位置进行比对后所得到的差值。在建模过程中,由于横向顶推单元2的两端分别与索塔1、主梁3抵接,横向顶推单元2的长度值l等于索塔1与主梁3顶推前的原始距离。向横向顶推单元2施加温度荷载后,横向顶推单元2开始升温,温度值t增大,横向顶推单元2伸长并对主梁3进行顶推,具体的顶推推力值f可以根据上述关系式进行迭代计算获得。迭代计算指的是先取一个近似值,然后用同一个递推公式进行逐次逼近,反复校正此初始值,直至达到预定精度要求为止。最终将主梁3顶推至原设计位置后,分析所测得的数据,为实际顶推工作提供数据支持。

[0066]

进一步地,在完成对主梁3的顶推后,将三维模型的各斜拉索的索力调整至当前工况,避免斜拉索对桥体进行破坏性拉拽。记录调整后的索力值,为后续进行实际施工提供数据支持。

[0067]

本发明第二方面实施例中的斜拉桥横向纠偏顶推装置的施工方法,包括:

[0068]

s1.根据第一方面实施例中所测得的推力值和顶推距离选择千斤顶,使得千斤顶能满足顶推距离和顶推力的要求;

[0069]

s2.将千斤顶安装在索塔1上,具体位置为横向顶推单元2在三维模型中索塔1上的安装位置,千斤顶的两端分别连接至索塔1和主梁3;

[0070]

s3.启动千斤顶,顶推主梁3直至完成纠偏工作。

[0071]

具体地,当进行长距离的纠偏工作时,可采用多个千斤顶进行分级顶推。

[0072]

进一步地,索塔1上还设有防过顶装置4,其设置在与千斤顶相对的另一侧,用于防止千斤顶对主梁3进行过度顶推而导致桥体损坏。

[0073]

进一步地,千斤顶上还设有锁定装置,能够限定千斤顶输出端的输出距离,从而防止千斤顶输出端由于外力而回退,导致顶推失败。

[0074]

进一步地,在完成纠偏后,对各斜拉索的索力进行适应性调整,防止斜拉索对纠偏后的桥体进行破坏性拉拽。具体地,各斜拉索的索力值调整可参考第一方面实施例中所获得的索力值数据。

[0075]

下面,通过某示例详细讲解本发明的操作过程:

[0076]

参照图2,本示例中所示的桥体为小曲率半径的斜拉桥桥体,图2所示的区域为该桥体发生横向偏移的区域,具体为11#墩、12#墩、13#墩、14#墩、15#墩、16#墩和17#墩间的桥体部分。由于13#墩和14#墩上架设有索塔,根据南北方向的指引,将13#墩上的索塔称为南塔,将14#墩上的索塔称为北塔。

[0077]

首先,对该区域桥体进行实地测量,并与原设计尺寸进行比对,具体数据参照图3中的主梁横向实测偏位与顶锥控制值表(表1)。

[0078]

由表1数据可知,主梁横向偏位主要发生在11#墩至13#墩的南塔曲线段,且主梁横向偏差最大值发生在11#墩处,发生偏位的原因主要在于11#墩、12#墩和13#墩处的横向约束刚度不足,判断需要进行横向纠偏顶推工作。

[0079]

利用该区域桥体的数据生成三维模型,准备进行横向纠偏顶推装置的模型构建。由于南塔曲线段的横向偏位较大,选择将横向顶推单元安装在南塔的相应位置。设定横向顶推单元的具体参数,其中弹性模量e=1.95e 5mpa;线性膨胀系数γ=0.01;截面面积a=0.19625m2;弹性模量e=0;长度值l=500mm。根据表1中所示的主梁横向实测偏位值,选定顶推距离分别为100mm、200mm和320mm,通过δl/l=γt线性膨胀系数关系式计算得应施加的温度值t初始值分别为20℃、40℃和64℃,代入斜拉桥的三维模型获取横向顶推单元的推力值f,并将数据代入关系式中获取更新施加的温度值t,经过多次迭代计算获得相应施加的温度值t分别为20.002℃、40.006℃和64.009℃,顶推推力值f分别为928kn、2442kn和3613kn并进行记录。

[0080]

同时,为了方便后续对实际的斜拉索的索力值进行调整,对数字模型中的斜拉索进行相应的调整和模拟,确保斜拉索不会对桥体产生破坏性拉拽。

[0081]

获得相关的模拟数据后,开始对实际中的斜拉桥进行横向纠偏工作。根据计算得到的顶推距离δl和推力值f选择能够满足条件的千斤顶,如果顶推距离δl过大,可选择将多个千斤顶进行串联以实现多级顶推。将千斤顶设置在索塔的相应位置上,使千斤顶的两

端分别连接至索塔和主梁。为了防止过度顶推,在索塔1上设置防过顶装置4,并在千斤顶上设置锁定装置。

[0082]

开始对主梁进行顶推,顶推过程中对各斜拉索的索力进行实时监控和测量。

[0083]

参照图3中的顶推过程中塔肢最不利截面应力值表(表2),由表中可知,顶推过程中索塔截面应力均处于受压状态,因此在顶推过程中索塔受力状态满足控制要求。

[0084]

参照图3中的顶推过程中索塔偏增量值表(表3),由表中可知,顶推过程中索塔塔偏实际变化值与理论计算值基本一致,因此,可以确定在顶推过程中索塔结构的受力和变形满足控制要求。

[0085]

参照图4和图5,在对南塔处主梁进行顶推的过程中,北塔左右侧斜拉索索力值受其影响十分小,南塔边跨尾索和塔区短索索力值受其影响相对较大,理论计算顶推完成后sl-fls5号拉索索力值影响最大,该拉索索力值增加了471kn,约占总索力值的27%。实测顶推完成后sl-fls5号拉索索力值影响依然最大,该拉索索力值增加了536kn,约占总索力值的29%。总体而言,主梁横向顶推对斜拉索索力值变化影响较大。

[0086]

参照图6,在对南塔处主梁进行顶推的过程中,两侧边跨主梁高程受其影响较小,主梁跨中高程受其影响较大,顶推完成后跨中高程抬高约47.6mm。现场实际测量跨中高程抬高43mm,实际测量值与理论值最大误差约4.6mm。

[0087]

顶推完成后成桥索力分析,在横向顶推完成后,主梁平面位置达到设计成桥要求,此时的成桥索力、主梁高程均与设计预期状态相差较大,因此需要通过对斜拉索索力值进行调整,确保成桥状态下索力值和主梁高程值满足设计要求。参照图7和图8,左侧斜拉索实测成桥索力和理论计算成桥索力与设计成桥索力最大相对百分误差分别为4.2%和3.5%,最小相对百分误差分别为-5.1%和-5.6%,右侧斜拉索实测成桥索力和理论计算成桥索力与设计成桥索力最大相对百分误差分别为4.8%和4.2%,最小相对百分误差分别为-4.4%和-4.7%,分析可知,索力实测值和理论计算值与设计值之间的误差均满足施工控制要求。

[0088]

顶推完成后主梁高程分析,在全桥调索过程中,根据主梁实际误差情况,通过对斜拉索局部索力进行适当调整的方式,将主梁高程误差调整到施工可接受范围内。参照图9,主梁左侧腹板处钢梁顶面实测高程与理论高程误差最大值为18mm,最小值为-5mm,主梁右侧腹板处钢梁顶面实测高程与理论高程误差最大值为12mm,最小值为-7mm,主梁左右侧腹板处钢梁顶面实测高程差值最大为10mm,中跨高程最大误差值相对主跨跨径的比例约为18/364000≈1/20222,左右侧高程差约占横向跨度的比例约为10/35500≈1/3550,分析可知,主梁实测线形满足设计平顺性要求,高程误差和左右侧高程差均满足施工控制要求。

[0089]

以上是对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。