1.本发明属于废催化剂回收利用技术领域,具体涉及一种催化剂综合利用方法。

背景技术:

2.fcc催化剂由于选择性好、活性高、稳定性和耐热性优良好等特点,目前已成为石油工业中使用量最大的催化剂品种之一,然而在使用一段时间后,由于重金属(ni、v、fe)的污染、粒度的细化及积碳等作用,使fcc催化剂中毒失活而废弃。目前,我国每年报废的fcc催化剂在10万吨以上。如果将废fcc催化剂加以综合回收利用,不仅可以节约大量的la、ce等稀土金属,而且可以避免废催化剂带来的环境问题,同时可获得一定的经济效益,实现可持续发展。

3.fcc废催化剂是一种组成复杂、排放量大的危险固体废弃物,是固体废弃物处理难点。fcc废催化剂活性低,并含有一定量的重金属,污染性强,无害化处理困难,企业普遍采用简单的一般固废填埋方法进行处置。而2016年8月1日颁布的《国家危险废物名录》将fcc废催化剂列为hw50类危废,不能直接掩埋废弃,需要及时处理。故而,fcc废催化剂为了应对这一要求,必须在技术上发生以下转变。此时,针对fcc废催化剂的特点,开展废催化剂无害化处理和资源化利用的实验研究便显得尤为紧迫和重要。

技术实现要素:

4.本发明的目的在于提供一种催化剂综合利用方法,该催化剂综合利用方法通过对废催化剂进行无害化处理,得到的产物的重金属稳定性显著提升,其重金属离子浸出量明显降低,无害化效果明显,能够进行广泛的资源化利用,尤其能够明显增强其协同臭氧催化氧化处理含胺废水的效果。

5.本发明为实现上述目的所采取的技术方案为:一种催化剂综合利用方法,包括:采用固化稳定法对废催化剂进行无害化处理;所述固化稳定法包含将废催化剂与化学药剂接触反应的步骤;所述化学药剂包括二硫代氨基甲酸钠或其衍生物中的一种,和/或,粘土矿物质;所述二硫代氨基甲酸钠衍生物包括2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑化学修饰二硫代氨基甲酸钠的产物。本发明采用2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑化学修饰二硫代氨基甲酸钠制得其衍生物,具有更优的有机螯合性能,作为化学药剂对废催化剂进行无害化处理,得到的处理产物具有更加优异的重金属稳定性,其重金属浸出浓度得到显著降低,无害化效果明显;合理推测其原因在于采用二硫代氨基甲酸钠衍生物,其更强的金属螯合能力,能够更好地促进其与废催化剂表面重金属离子的螯合反应,呈现出高交联立体结构的生成沉淀态物质,有效保证重金属毒物的稳定性,显著降低其浸出量,实现更优的无害化处理效果。本发明制备的无害化处理产物具有更好的催化活性,进行资源化利用,能够协同臭氧催化氧化处理含胺废水,促进对含胺废水中有机物进行深层次的降解,显著提升对废水

cod的脱除效果。

[0006]

在某一实施例中,上述方法包括fcc废催化剂与化学药剂接触反应的步骤。

[0007]

在某一实施例中,化学药剂包括二硫代氨基甲酸钠衍生物和粘土矿物质,两者质量比为1:4~6。

[0008]

在某一实施例中,二硫代氨基甲酸钠衍生物的化学结构如式i或式ii所示:i,ii。

[0009]

在某一实施例中,粘土矿物质包括海泡石、蒙脱土中的一种。

[0010]

在某一实施例中,上述方法在无害化处理后,产物进行资源化利用。

[0011]

在某一实施例中,上述资源化利用包括协同臭氧催化氧化处理含胺废水。本发明将fcc废催化剂固化稳定化处理产物进行资源化利用,协同臭氧催化氧化处理含胺废水,促进对含胺废水中有机物进行深层次的降解,显著提升对废水cod的脱除效果,合理推测无害化处理产物具有更大比表面积、强吸附能力,离子交换性能增强,且能够有效聚集、沉积多种金属组分,富集臭氧,进而有效促进臭氧氧化去除废水中有机物。

[0012]

在某一实施例中,上述资源化利用还包括用于制造建筑材料。

[0013]

更优选地,采用改性海泡石替代海泡石;其中,改性海泡石为采用s-苯汞基酸对海泡石进行化学修饰所得的产物。采用s-苯汞基酸对海泡石进行化学修饰,能够对粘土矿物质结构产生有益的影响,对重金属离子的吸附能力显著提升;作为固化稳定法化学药剂,对废催化剂进行无害化处理,能够明显降低无害化处理产物重金属浸出量,推测其原因可能在于化学修饰能够提升海泡石孔径大小,引入巯基等活性官能团,增强吸附性能,使得游离的重金属离子聚集在粘土矿物质结构表面,进而有效降低催化剂表面游离重金属离子,大幅降低可溶性重金属的浸出率,增强废催化剂固化稳定化处理产物的重金属稳定性。将无害化产物进行资源化利用,协同臭氧催化氧化处理含胺废水,进一步提升对废水cod的脱除效果。

[0014]

进一步的,上述改性海泡石的制备方法,包括:预处理,取海泡石干燥、研磨过筛得到海泡石粉末;改性处理,取海泡石粉末加入二甲基甲酰胺,混匀后加入s-苯汞基酸和nahso4·

9h2o,搅拌均匀,110~120℃条件下反应2~4h;然后加入4~6倍体积量的含有na2s

·

9h2o的90~95%乙醇溶液,继续反应0.5~1.5h,反应产物用去离子水洗涤至ph恒定,35~40℃条件下真空干燥20~24h,研磨过筛得到改性海泡石。

[0015]

在某一实施例中,海泡石粉末与二甲基甲酰胺的固液比为1g:2~3ml;在某一实施例中,s-苯汞基酸与海泡石粉末的质量比为15~19:1;nahso4·

9h2o与海泡石粉末的质量比为0.02~0.03:1;乙醇溶液中na2s

·

9h2o加入量为0.2~0.3g/ml。

[0016]

具体的,一种废催化剂综合利用方法,包括:

废催化剂预处理,取催化剂粉碎至平均粒径为0.25~0.40mm;废催化剂固化稳定化处理,取预处理后的废催化剂,加入固化稳定化化学药剂,搅拌均匀后加入去离子水,搅拌20~30min后,室温下放置48~52h,再放入50~60℃条件下真空干燥10~12h,研磨得到处理产物;将处理产物进行资源化利用。

[0017]

在某一实施例中,化学药剂加入量为预处理后的废催化剂的4~8wt%;水灰比为0.30~0.60l/kg。

[0018]

本发明还公开了上述二硫代氨基甲酸钠衍生物的合成方法,包括:所述衍生物由2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑通过亲核加成反应修饰二硫代氨基甲酸钠而得。

[0019]

具体的,上述二硫代氨基甲酸钠衍生物的制备方法,包括:取2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑和等摩尔量的氢氧化钠,加入甲醇溶解,降温至0~4℃,缓慢滴加二硫化碳,滴加完毕后升温至室温,反应3~6h,然后真空旋蒸浓缩,用乙醚沉淀2~5次,过滤、干燥得到二硫代氨基甲酸钠衍生物。

[0020]

在某一实施例中,2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑与甲醇的固液比为0.5~1.5g:1ml;2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑与二硫化碳的固液比为0.6~1g:1ml。

[0021]

本发明又公开了上述制备方法制得的二硫代氨基甲酸钠衍生物。

[0022]

本发明的又一目的在于,提供了上述二硫代氨基甲酸钠衍生物作为有机螯合剂在污水处理中用途。

[0023]

相比于现有技术,本发明具有如下有益效果:本发明采用2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑化学修饰二硫代氨基甲酸钠制得其衍生物,作为化学药剂对废催化剂进行无害化处理,得到的处理产物具有更加优异的重金属稳定性,其重金属浸出浓度得到显著降低;具有更好的催化活性,进行资源化利用,能够协同臭氧催化氧化处理含胺废水,显著提升对废水cod的脱除效果。同时,采用s-苯汞基酸对海泡石进行化学修饰,能够对粘土矿物质结构产生有益的影响,对重金属离子的吸附能力显著提升;作为固化稳定法化学药剂,对废催化剂进行无害化处理,能够明显降低无害化处理产物重金属浸出量;协同臭氧催化氧化处理含胺废水,能够进一步提升对废水cod的脱除效果。

[0024]

因此,本发明提供了一种催化剂综合利用方法,该催化剂综合利用方法通过对废催化剂进行无害化处理,得到的产物的重金属稳定性显著提升,其重金属离子浸出量明显降低,无害化效果明显,能够进行广泛的资源化利用,尤其能够明显增强其协同臭氧催化氧化处理含胺废水的效果。

具体实施方式

[0025]

以下结合具体实施方式对本发明的技术方案作进一步详细描述:本发明实施例所用废催化剂为fcc废催化剂主要组成如表1所示,来自某石化企业,并置于120℃下干燥2h。

[0026]

表1 fcc废催化剂主要组成实施例1:二硫代氨基甲酸钠衍生物的制备:取2-苯并[1,3]二氧代-5-吡咯烷和等摩尔量的氢氧化钠,加入甲醇(2-苯并[1,3]二氧代-5-吡咯烷与甲醇的固液比为1.1g:1ml)溶解,降温至0℃,缓慢滴加二硫化碳(2-苯并[1,3]二氧代-5-吡咯烷与二硫化碳的固液比为0.85g:1ml),滴加完毕后升温至室温,反应5h,然后真空旋蒸浓缩,用乙醚沉淀5次,过滤、干燥得到二硫代氨基甲酸钠衍生物(其化学结构如下所示)。

[0027]1h nmr(400mhz, d2o) δ

ppm

:6.85~7.09(3h, ph-h), 6.07(s, 2h, o-ch2), 4.10(m, 1h, n-ch), 2.73~2.90(m, 2h, n-ch2), 1.60~2.10(4h, ch2)。

[0028]

一种废催化剂综合利用方法:废催化剂预处理,取催化剂粉碎至平均粒径为0.32mm;废催化剂固化稳定化处理,取预处理后的废催化剂,按照6wt%比例加入二硫代氨基甲酸钠衍生物,搅拌均匀后加入去离子水,保证水灰比为0.45l/kg,搅拌25min后,室温下放置48h,再放入60℃条件下真空干燥12h,研磨得到处理产物;进行资源化利用。

[0029]

实施例2:二硫代氨基甲酸钠衍生物的制备与实施例1相同。

[0030]

一种废催化剂综合利用方法与实施例1的区别:二硫代氨基甲酸钠衍生物加入量为预处理后的废催化剂的4wt%。

[0031]

实施例3:二硫代氨基甲酸钠衍生物的制备与实施例1的区别:4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑替代2-苯并[1,3]二氧代-5-吡咯烷;其化学结构如下所示:1h nmr(400mhz, d2o) δ

ppm

:8.61(s, 1h, n-ch), 7.02~7.50(3h, ph-h), 6.15

(s, 2h, o-ch2), 2.13(3h, ch3)。

[0032]

一种废催化剂综合利用方法与实施例1的区别:二硫代氨基甲酸钠衍生物为本实施例制备的。

[0033]

实施例4:二硫代氨基甲酸钠衍生物的制备与实施例1相同。

[0034]

一种废催化剂综合利用方法与实施例1的区别:固化稳定化化学药剂为二硫代氨基甲酸钠衍生物和海泡石,两者质量比为1:5。

[0035]

实施例5:二硫代氨基甲酸钠衍生物的制备与实施例3相同。

[0036]

一种废催化剂综合利用方法与实施例3的区别:固化稳定化化学药剂为二硫代氨基甲酸钠衍生物和海泡石,两者质量比为1:5。

[0037]

实施例6:一种废催化剂综合利用方法与实施例1的区别:固化稳定化化学药剂为海泡石。

[0038]

实施例7:改性海泡石的制备:预处理,取海泡石置于105℃条件下干燥2h,研磨过200目筛得到海泡石粉末;改性处理,取海泡石粉末,按照固液比为1g:2.5ml的比例加入二甲基甲酰胺,混匀后加入s-苯汞基酸(与海泡石粉末的质量比为17.5:1)和nahso4·

9h2o(与海泡石粉末的质量比为0.026:1),搅拌均匀,120℃条件下反应3.5h;然后加入5倍体积量的含有0.24g/ml na2s

·

9h2o的95%乙醇溶液,继续反应1.2h,反应产物用去离子水洗涤至ph恒定,40℃条件下真空干燥24h,研磨过200目筛得到改性海泡石。

[0039]

二硫代氨基甲酸钠衍生物的制备与实施例4相同。

[0040]

一种废催化剂综合利用方法与实施例4的区别:采用改性海泡石替代海泡石。

[0041]

实施例8:改性海泡石的制备与实施例7相同。

[0042]

二硫代氨基甲酸钠衍生物的制备与实施例5相同。

[0043]

一种废催化剂综合利用方法与实施例5的区别:采用改性海泡石替代海泡石。

[0044]

实施例9:改性海泡石的制备与实施例7相同。

[0045]

一种废催化剂综合利用方法与实施例6的区别:采用改性海泡石替代海泡石。

[0046]

实施例10:一种废催化剂综合利用方法与实施例1的区别:采用二硫代氨基甲酸钠替代二硫代氨基甲酸钠衍生物。

[0047]

实施例11:资源化利用协同臭氧催化氧化处理含胺废水含胺废水的配制:取哌嗪,按照一定比例加入去离子水搅拌溶解,控制化学需氧量(cod)=(600

±

10)mg/l。根据试验要求,将配制好的含胺污水通过加入硫酸或氢氧化钠溶液调节废水ph至9.0。

[0048]

实验测试过程:向反应器(规格φ35mm

×

1200mm)内加入1l含胺废水,以氮气和氧气的混合气体(质量流量计控制氮气和氧气比例,调整臭氧浓度)为气源,进入臭氧发生器产生臭氧,然后从反应器底部进入(进气浓度为25mg/l),废催化剂或其处理产物添加量为20g/l,与含胺废水接触发生反应;测试温度25℃;采集底部处理后的废水试样进行cod分析,每隔20min采样一次;尾气经过吸收瓶处理后排空。

[0049]

cod测定测试方法参照国家标准gb 11914《水质化学需氧量的测定重铬酸盐法》进行。

[0050]

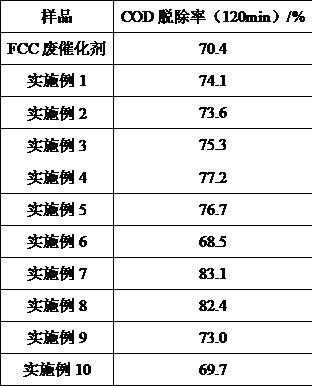

对fcc废催化剂以及实施例1-10得到的废催化剂处理产物进行上述测试,结果如表2所示:表2 cod脱除性能测试结果从表2中数据分析可知,本发明实施例1和实施例3处理后的产物用于协同臭氧催化氧化处理含胺废水,其cod脱除率明显高于实施例10的,表明采用2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑对二硫代氨基甲酸钠进行化学修饰,得到其衍生物,用于废催化剂固化稳定化处理,能够明显提升处理产物的催化活性,协同臭氧催化氧化处理含胺废水的效果显著提升。实施例4的效果稍好于实施例1、实施例5的效果稍好于实施例3,表明采用二硫代氨基甲酸钠衍生物与粘土矿物质协同复配,一定程度上能够改善废催化剂固化稳定化处理产物的催化活性。实施例7的效果好于实施例4、实施例8的效果好于实施例5、实施例9的效果好于实施例6,表明采用s-苯汞基酸对海泡石表面进行化学修饰,作为废催化剂固化稳定化处理药剂,能够进一步改善废催化剂固化稳定化处理产物的催化活性,增强其协同臭氧催化氧化处理含胺废水的能力。并且,实施例7和实施例8的效果显著好于实施例1和实施例9的,表明二硫代氨基甲酸钠衍生物与改性海泡石协同复配,对废催化剂固化稳定化处理产物催化活性的增强效果更佳。

[0051]

试验例1:孔径分布测定采用bet比表面积分析方法,测定并比较样品的比表面积和孔径分布。

[0052]

对海泡石以及实施例7制备的改性海泡石进行上述测试,结果如表3所示:

表3 比表面积及孔径分布测试结果样品比表面积(cm3/g)平均孔径(nm)海泡石139.291.879实施例7101.871.911从表3中数据分析可知,实施例7制备的改性海泡石的比表面积虽然出现下降,但其平均孔径要高于海泡石,表明采用s-苯汞基酸对海泡石进行化学修饰,能够明显提升改性海泡石的孔径分布,进而改善对重金属离子的吸附能力。

[0053]

试验例2:浸出毒性测定测试方法参考hj/t 299《固体废弃物-浸出毒性-浸出方法-硫酸硝酸法》进行。

[0054]

样品处理:对废催化剂固化稳定化处理产物进行研磨筛分,称取40g,以液固比10l:1kg的比例加入浸提剂(浓硫酸 浓硝酸,v/v,2:1;在4l去离子水中加入8滴混合酸),将容器垂直固定在反转震荡器上,35转/min的转速、25℃下震荡8h,然后静置16h,过0.45μm膜得到浸取液,进行icp-aes检测。

[0055]

对fcc废催化剂以及实施例1-10得到的废催化剂处理产物进行上述测试,结果如表4所示:表4 浸出毒性测试结果从表4中数据分析可知,本发明实施例1和实施例3处理后的产物在酸性条件下,ni和v重金属的浸出浓度明显低于实施例10的,表明采用2-苯并[1,3]二氧代-5-吡咯烷或4-(1,3-苯并二氧代l-5-基)-3-甲基-1h-吡唑对二硫代氨基甲酸钠进行化学修饰,得到其衍生物,用于废催化剂固化稳定化处理,能够有效降低重金属浸出浓度。实施例4的效果稍好于实施例1、实施例5的效果稍好于实施例3,表明采用二硫代氨基甲酸钠衍生物与粘土矿物质协同复配,一定程度上能够改善废催化剂固化稳定化处理产物的重金属浸出状况。实施例7的效果好于实施例4、实施例8的效果好于实施例5、实施例9的效果好于实施例6,表明采用s-苯汞基酸对海泡石表面进行化学修饰,作为废催化剂固化稳定化处理药剂,能够进一

步改善废催化剂固化稳定化处理产物的重金属的稳定性,明显降低重金属浸出量,实现无公害化处理。并且,实施例7和实施例8的效果显著好于实施例1和实施例9的,表明二硫代氨基甲酸钠衍生物与改性海泡石协同复配,对废催化剂固化稳定化处理产物无害化处理效果更佳。

[0056]

试验例3:吸附性能测定取25ml质量浓度为25mg/l ni

2

溶液,加入0.1g海泡石或改性海泡石,220r/min转速、25℃条件下震荡5h,离心分离、过0.45μm膜,测定滤液中ni

2

浓度,按照下列式子计算吸附量:q=(c

0-c

t

)

×

v/m式中,c0为吸附液中重金属离子初始浓度,mg/l;c

t

为t时刻吸附液中重金属离子浓度,mg/l;v为吸附液体积,l;m为海泡石或改性海泡石用量,g。

[0057]

对海泡石以及实施例7制备的改性海泡石进行上述测试,结果如表5所示:表5 吸附性能测试结果样品吸附量(mg/g)海泡石5.43实施例710.75从表5中数据分析可知,实施例7制备的改性海泡石对重金属离子的吸附量明显高于海泡石,表明采用s-苯汞基酸对海泡石表面进行化学修饰,能够明显提升改性海泡石对重金属离子的吸附能力。

[0058]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0059]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。