1.本发明涉及建筑结构加固技术领域,具体涉及一种自适应嵌缝监测装置及嵌塞复位方法。

背景技术:

2.结构缝隙常见于土木工程工业与民用建筑中。缝隙可大致分为两类,一类为应力超限结构破坏导致的裂缝,如结构性裂缝、脆性断裂裂缝、沉降裂缝等;另一类为施工缝隙,由施工需要特别预设的缝隙,如现代结构的防震缝、温度伸缩缝,及传统木结构建筑中榫卯节点间为便于安装预留的缝隙。尽管部分缝隙对于建筑结构是必须的,但缝隙的存在对结构安全造成潜在的安全风险,特别是地震作用下的安全隐患问题,如梁-柱节点,当节点存在缝隙时,节点刚度及承载力将大幅降低。

3.现有技术公开了一种纵缝嵌塞与监测复位装置,包括:第一面板,所述第一面板上设有多个导向座;第二面板,与所述第一面板相对设置;绞线,绕设在导向座上,所述绞线的第一端连接有绞线端座,所述绞线端座与所述第二面板固定连接,所述绞线的第二端伸出所述第二面板与所述第一面板之间的空间且连接有紧固装置,所述紧固装置能够收紧及释放所述绞线;弹性组件,设置有四组,所述弹性组件设置在所述第一面板与所述第二面板之间且分别靠近所述第二面板的边角,且所述弹性组件的第一端与所述第一面板固定连接,所述弹性组件的第二端与所述第二面板固定连接;气柱,设有两组,一组气柱的连线与另一组气柱的连线相交成十字,每组所述气柱包括两个气柱,所述第一面板上对应每个所述气柱设有一个气道及与所述气道的第一端连通的气槽,所述气柱为第一端设有开口、第二端封闭的弹性中空柱体,所述第一面板上环绕所述气槽设有第一限位槽,所述气柱的第一端嵌在所述第一限位槽中且所述开口与所述气槽相对,所述气柱的第二端与所述第二面板抵接,所述气道的第二端设有气嘴,所述气嘴连接有气压表。

4.上述现有技术能够在兼顾缝隙嵌塞的同时,具有缝隙变形监测、缝隙震后复位的功能。但是上述现有技术忽略了缝隙的两侧壁并非绝对平整的问题,无法适用于缝隙侧壁不平整时的嵌塞,因此适用范围较窄。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的纵缝嵌塞与监测复位装置无法适用于缝隙侧壁不平整时的嵌塞的缺陷,从而提供一种能够适应于缝隙侧壁不平整时的嵌塞的自适应嵌缝监测装置及嵌塞复位方法。

6.为解决上述技术问题,本发明提供的一种自适应嵌缝监测装置,包括:缓冲组件,包括两行两列气柱,每个所述气柱的侧壁上设有复位气孔,所述复位气孔连接有复位气管,所述复位气管的端部设有复位气嘴;自适应板,设有两个,分别为第一自适应板和第二自适应板,且对称分布在所述缓冲组件的两侧,所述第一自适应板和第二自适应板均包括面板、弹性柱和弹簧,所述面板包括靠近所述缓冲组件的底盖以及远离所述缓冲组件的上盖,所

述上盖上阵列设置有多排多列弹性柱孔,所述面板内阵列分布有与所述弹性柱孔一一对应的弹簧座,所述弹簧座的第一端固定设置在所述底盖上,所述弹簧座的第二端位于所述弹性柱孔内且与所述上盖的外表面平齐,所述弹簧座内设置有膨胀槽,所述膨胀槽的第一端位于所述弹簧座的第二端处,所述膨胀槽的第二端位于所述弹簧座内,所述弹簧座内设有吹气腔,所述吹气腔的第一端延伸至所述弹簧座的第一端处,所述吹气腔的第二端延伸至所述膨胀槽中,所述吹气腔内设有推动件,所述推动件能够沿所述吹气腔的长度方向活动,所述推动件适于挤压所述膨胀槽或者挤压所述吹气腔的靠近其第二端的腔壁,所述底盖上设有与所述吹气腔连通的气道结构,所述气道结构包括伸出所述面板的限位气嘴,所述弹性柱包括柱体和柱帽,所述柱体为中空结构并设置在所述弹簧座外,所述柱帽设置在所述柱体的一端,所述弹簧设置在所述柱体内,且一端与所述弹簧座的第二端相抵,另一端与所述柱帽相抵;监测组件,包括:第一监测尺,固定设置在所述第一自适应板中的所述面板的底端,且朝向所述第二自适应板中的所述面板延伸;第一延长指针,包括第一延长指针固定端和第一延长指针指示端,所述第一延长指针固定端固定设置在所述第二自适应板中的所述面板的底端且远离所述第一监测尺的一侧,所述第一延长指针指示端延伸至所述第一监测尺上;第一指针,包括第一指针固定端和第一指针指示端,所述第一指针固定端固定设置在所述第二自适应板中的所述面板的底端且靠近所述第一监测尺的一侧,所述第一指针指示端延伸至所述第一监测尺上;第二监测尺,固定设置在所述第一自适应板中的所述面板的顶端,且朝向所述第二自适应板中的所述面板延伸,所述第二监测尺与所述第一监测尺位于所述第一自适应板和所述第二自适应板的同一侧;第二延长指针,包括第二延长指针固定端和第二延长指针指示端,所述第二延长指针固定端固定设置在所述第二自适应板中的所述面板的顶端且远离所述第二监测尺的一侧,所述第二延长指针指示端延伸至所述第二监测尺上;第二指针,包括第二指针固定端和第二指针指示端,所述第二指针固定端固定设置在所述第二自适应板中的所述面板的顶端且靠近所述第二监测尺的一侧,所述第二指针指示端延伸至所述第二监测尺上。

7.可选地,所述第一监测尺包括:第一监测尺端座,固定设置在所述第一自适应板中的所述面板的底端;第一远端刻盘,与所述第一监测尺端座垂直相连,并朝向第二自适应板中的所述面板延伸,所述第一延长指针指示端延伸至所述第一远端刻盘上;第一近端刻盘,与所述第一监测尺端座的端部垂直相连呈l型,并朝向第二自适应板中的所述面板延伸,所述第一指针指示端延伸至所述第一近端刻盘上,所述第一近端刻盘的刻度密于所述第一远端刻盘的刻度;和/或,所述第二监测尺包括:第二监测尺端座,固定设置在所述第一自适应板中的所述面板的顶端;第二远端刻盘,与所述第二监测尺端座垂直相连,并朝向第二自适应板中的所述面板延伸,所述第二延长指针指示端延伸至所述第二远端刻盘上;第二近端刻盘,与所述第二监测尺端座的端部垂直相连呈l型,并朝向第二自适应板中的所述面板延伸,所述第二指针指示端延伸至所述第二近端刻盘上,所述第二近端刻盘的刻度密于所述第二远端刻盘的刻度。

8.可选地,所述第一延长指针固定端和所述第一延长指针指示端之间通过第一杆臂

相连,所述第一延长指针指示端的横截面积小于所述第一杆臂的横截面积;和/或,所述第二延长指针固定端和所述第二延长指针指示端之间通过第二杆臂相连,所述第二延长指针指示端的横截面积小于所述第二杆臂的横截面积。

9.可选地,所述第一指针指示端的横截面积小于所述第一指针固定端的横截面积;和/或,所述第二指针指示端的横截面积小于所述第二指针固定端的横截面积。

10.可选地,所述吹气腔为圆台形,所述吹气腔的第二端的面积小于所述吹气腔的第一端的面积,对应的,所述推动件为圆台形,所述推动件的小端的面积稍大于所述吹气腔的第二端的面积,所述推动件的大端的面积小于所述吹气腔的第一端的面积,所述推动件的长度小于所述吹气腔的长度。

11.可选地,所述底盖与所述上盖之间形成空腔,所述弹簧座位于所述空腔内,所述弹性柱还包括固定设置在所述柱体的远离所述柱帽的一端处的环形柱座,所述环形柱座套设在所述弹簧座外且可活动地位于所述空腔的顶壁与底壁之间。

12.可选地,所述膨胀槽为十字形槽。

13.可选地,所述气道结构包括:子气道,与所述吹气腔连通,所述子气道与所述底盖垂直;支气道,设有多条,每一条所述支气道与处于同一列的所述子气道连通,所述支气道与所述底盖的朝向所述缓冲组件的外表面平行;主气道,设有一条,所述主气道与多条所述支气道连通,所述主气道与所述支气道垂直且与所述底盖的朝向所述缓冲组件的外表面平行,所述限位气嘴与所述主气道相连。

14.可选地,所述面板上设置有多个限位槽,所述气柱设置在所述限位槽中;和/或,所述气柱的侧壁为波纹形。

15.本发明还提供一种嵌塞复位方法,应用于所述的自适应嵌缝监测装置,所述嵌塞复位方法包括:s1.压缩气柱使自适应嵌缝监测装置的总厚度小于待嵌塞缝隙的宽度;s2.将所述自适应嵌缝监测装置嵌入缝隙后,放松对所述气柱的压缩,至少部分弹性柱与其内部的弹簧被缝隙侧壁压缩;s3.在限位气嘴上外接气泵向气道结构内输入高压气体,气体进入吹气腔,将推动件吹起,推动件挤压膨胀槽,膨胀槽向外扩张将弹性柱挤紧,弹性柱的位置在弹性柱孔内被锁死;s4.记录第一延长指针在第一监测尺上指示的示数、第一指针在第一监测尺上指示的示数、第二延长指针在第二监测尺上指示的示数、第二指针在第二监测尺上指示的示数,作为缝隙节点建筑构件变形监测的初始值;当缝隙发生位形变化后,所述嵌塞复位方法还包括:s5.依次对受压缩的各个气柱的复位气嘴上外接气泵向气柱输入气体,在气柱的支顶作用下第一自适应板和第二自适应板之间的间距调整,直至第一延长指针在第一监测尺上指示的示数、第一指针在第一监测尺上指示的示数、第二延长指针在第二监测尺上指示的示数、第二指针在第二监测尺上指示的示数到达所述初始值。

16.本发明技术方案,具有如下优点:本发明提供的自适应嵌缝监测装置,通过在第一自适应板和第二自适应板之间设

置缓冲组件,可以通过在整个自适应嵌缝监测装置的左右两侧分别对第一自适应板和第二自适应板施加压力,从而使构成缓冲组件的气柱被压缩,当整个自适应嵌缝监测装置的总厚度小于待嵌塞缝隙的宽度,可以将该自适应嵌缝监测装置很轻松地嵌塞入缝隙中;当该自适应嵌缝监测装置嵌入缝隙后,放松对第一自适应板和第二自适应板的压力,也即放松对所述气柱的压缩,气柱的弹性力使第一自适应板和第二自适应板之间的间距增大,分别朝向缝隙侧壁移动,弹性柱与其内部的弹簧根据缝隙两侧壁的平整度被部分压缩,完成对非平整侧壁的自适应调整;之后在限位气嘴上外接气泵向气道结构内输入高压气体,高压气体经气道结构进入吹气腔中,将推动件吹起,推动件挤压膨胀槽,膨胀槽向外张开抵紧柱体的内壁,膨胀槽两侧的结构挤压柱体,与柱体的内壁之间具有较大的摩擦力,将弹性柱挤紧,自适应调整的弹性柱的位置在弹性柱孔内被锁死;记录第一延长指针在第一监测尺上指示的示数、第一指针在第一监测尺上指示的示数、第二延长指针在第二监测尺上指示的示数、第二指针在第二监测尺上指示的示数,作为缝隙节点建筑构件变形监测的初始值;当缝隙发生位形变化后,依次对受压缩的各个气柱的复位气嘴上外接气泵向气柱输入气体,在气柱的支顶作用下第一自适应板和第二自适应板之间的间距调整,直至第一延长指针在第一监测尺上指示的示数、第一指针在第一监测尺上指示的示数、第二延长指针在第二监测尺上指示的示数、第二指针在第二监测尺上指示的示数到达所述初始值,当各个示数到达初始值,说明缝隙间距回到了变形之前,构件复位。其中,气柱兼顾阻尼及复位支顶的作用,一方面增加建筑节点的阻尼,提升耗能能力及地震过程中节点的抗冲击能力,另一方面可通过输入气体实现支顶效果,达到节点震后复位功能;通过设置第一监测尺和第二监测尺,能够完成对缝隙节点的多点同步变形监测,同时可基于监测值指导节点复位。因此,该自适应嵌缝监测装置不仅具有嵌缝、监测、复位等功能,又对凹凸不平、蜂窝麻面等非平面的复杂缝隙侧壁具有良好的适应性。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本发明的实施例1中提供的自适应嵌缝监测装置的结构示意图;图2为图1中a的放大图;图3为图1中b的放大图;图4为图1的爆炸图;图5为图4中第二监测尺的结构示意图;图6为图4中面板的主视图;图7为图6中c的放大图;图8为图6的a-a剖视图;图9为图8中d的放大图;图10为图4中面板的侧视图;图11为图10的b-b剖视图;

图12为图10的c-c剖视图;图13为图4中第一自适应板的结构示意图;图14为图4中第一自适应板的透视图;图15为靠近内端的气柱的结构示意图;图16为靠近外端的气柱的结构示意图;图17为图16的气柱的俯视图;图18为图17的d-d剖视图。

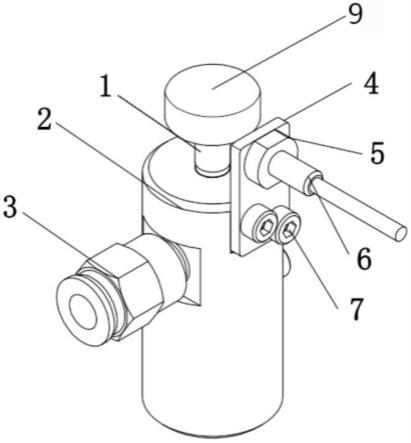

19.附图标记说明:1、气柱;101、复位气孔;102、底板;2、复位气管;3、复位气嘴;4、第一自适应板;401、面板;4011、底盖;4012、上盖;4013、弹性柱孔;4014、弹簧座;4015、膨胀槽;4016、吹气腔;4017、推动件;4018、限位气嘴;4019、空腔;40110、子气道;40111、支气道;40112、主气道;40113、限位槽;402、弹性柱;4021、柱体;4022、柱帽;4023、环形柱座;403、弹簧;5、第二自适应板;6、第一监测尺;601、第一监测尺端座;602、第一远端刻盘;603、第一近端刻盘;7、第一延长指针;701、第一延长指针固定端;702、第一延长指针指示端;703、第一杆臂;704、第一支座;8、第一指针;801、第一指针固定端;802、第一指针指示端;9、第二监测尺;901、第二监测尺端座;902、第二远端刻盘;903、第二近端刻盘;10、第二延长指针;1001、第二延长指针固定端;1002、第二延长指针指示端;1003、第二杆臂;1004、第二支座;11、第二指针;1101、第二指针固定端;1102、第二指针指示端。

具体实施方式

20.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

23.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

24.实施例1结构缝隙常见于土木工程工业与民用建筑中。缝隙可大致分为两类,一类为应力超限结构破坏导致的裂缝,如结构性裂缝、脆性断裂裂缝、沉降裂缝等;另一类为施工缝隙,由施工需要特别预设的缝隙,如现代结构的防震缝、温度伸缩缝,及传统木结构建筑中榫卯

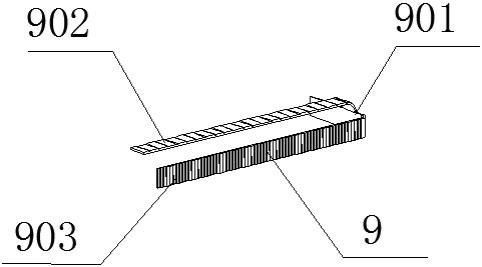

节点间为便于安装预留的缝隙。尽管部分缝隙对于建筑结构是必须的,但缝隙的存在对结构安全造成潜在的安全风险,特别是地震作用下的安全隐患问题,如梁-柱节点,当节点存在缝隙时,节点刚度及承载力将大幅降低。

25.而现有技术公开的纵缝嵌塞与监测复位装置忽略了缝隙的两侧壁并非绝对平整的问题,无法适用于缝隙侧壁不平整时的嵌塞,因此适用范围较窄。

26.为此,本实施例提供一种自适应嵌缝监测装置,该自适应嵌缝监测装置能够适应于缝隙侧壁不平整时的嵌塞。

27.在一个实施方式中,如图1至图18所示,自适应嵌缝监测装置包括缓冲组件、自适应板和监测组件。

28.其中,缓冲组件包括两行两列气柱1,每个气柱1的侧壁上设有复位气孔101,复位气孔101连接有复位气管2,复位气管2的端部设有复位气嘴3。自适应板设有两个,分别为第一自适应板4和第二自适应板5,且对称分布在缓冲组件的两侧,第一自适应板4和第二自适应板5均包括面板401、弹性柱402和弹簧403,面板401包括靠近缓冲组件的底盖4011以及远离缓冲组件的上盖4012,上盖4012上阵列设置有多排多列弹性柱孔4013,面板401内阵列分布有与弹性柱孔4013一一对应的弹簧座4014,弹簧座4014的第一端固定设置在底盖4011上,弹簧座4014的第二端位于弹性柱孔4013内且与上盖4012的外表面平齐,弹簧座4014内设置有膨胀槽4015,膨胀槽4015的第一端位于弹簧座4014的第二端处,膨胀槽4015的第二端位于弹簧座4014内,弹簧座4014内设有吹气腔4016,吹气腔4016的第一端延伸至弹簧座4014的第一端处,吹气腔4016的第二端延伸至膨胀槽4015中,吹气腔4016内设有推动件4017,推动件4017能够沿吹气腔4016的长度方向活动,推动件4017适于挤压膨胀槽4015或者挤压吹气腔4016的靠近其第二端的腔壁,底盖4011上设有与吹气腔4016连通的气道结构,气道结构包括伸出面板401的限位气嘴4018,弹性柱402包括柱体4021和柱帽4022,柱体4021为中空结构并设置在弹簧座外,柱帽4022设置在柱体4021的一端,弹簧403设置在柱体4021内,且一端与弹簧座4014的第二端相抵,另一端与柱帽4022相抵。监测组件包括第一监测尺6、第一延长指针7、第一指针8、第二监测尺9、第二延长指针10和第二指针11。其中,第一监测尺6固定设置在第一自适应板4中的面板401的底端,且朝向第二自适应板5中的面板401延伸;第一延长指针7包括第一延长指针固定端701和第一延长指针指示端702,第一延长指针固定端701固定设置在第二自适应板5中的面板401的底端且远离第一监测尺6的一侧,第一延长指针指示端702延伸至第一监测尺6上;第一指针8包括第一指针固定端801和第一指针指示端802,第一指针固定端801固定设置在第二自适应板5中的面板401的底端且靠近第一监测尺6的一侧,第一指针指示端802延伸至第一监测尺6上;第二监测尺9固定设置在第一自适应板4中的面板401的顶端,且朝向第二自适应板5中的面板401延伸,第二监测尺9与第一监测尺6位于第一自适应板4和第二自适应板5的同一侧;第二延长指针10包括第二延长指针固定端1001和第二延长指针指示端1002,第二延长指针固定端1001固定设置在第二自适应板5中的面板401的顶端且远离第二监测尺9的一侧,第二延长指针指示端1002延伸至第二监测尺9上;第二指针11包括第二指针固定端1101和第二指针指示端1102,第二指针固定端1101固定设置在第二自适应板5中的面板401的顶端且靠近第二监测尺9的一侧,第二指针指示端1102延伸至第二监测尺9上。

29.在本实施方式中,通过在第一自适应板4和第二自适应板5之间设置缓冲组件,可

以通过在整个自适应嵌缝监测装置的左右两侧分别对第一自适应板4和第二自适应板5施加压力,从而使构成缓冲组件的气柱1被压缩,当整个自适应嵌缝监测装置的总厚度小于待嵌塞缝隙的宽度,可以将该自适应嵌缝监测装置很轻松地嵌塞入缝隙中;当该自适应嵌缝监测装置嵌入缝隙后,放松对第一自适应板4和第二自适应板5的压力,也即放松对气柱1的压缩,气柱1的弹性力使第一自适应板4和第二自适应板5之间的间距增大,分别朝向缝隙侧壁移动,弹性柱402与其内部的弹簧403根据缝隙两侧壁的平整度被部分压缩,完成对非平整侧壁的自适应调整;之后在限位气嘴4018上外接气泵向气道结构内输入高压气体,高压气体经气道结构进入吹气腔4016中,将推动件4017吹起,推动件4017挤压膨胀槽4015或者挤压吹气腔4016的靠近其第二端的腔壁,膨胀槽4015向外张开抵紧柱体4021的内壁,膨胀槽4015两侧的结构挤压柱体4021,与柱体4021的内壁之间具有较大的摩擦力,将弹性柱402挤紧,自适应调整的弹性柱402的位置在弹性柱孔4013内被锁死,不会因弹性柱402自身变形影响对节点的变形监测与支顶复位;记录第一延长指针7在第一监测尺6上指示的示数、第一指针8在第一监测尺6上指示的示数、第二延长指针10在第二监测尺9上指示的示数、第二指针11在第二监测尺9上指示的示数,作为缝隙节点建筑构件变形监测的初始值;当缝隙发生位形变化后,依次对受压缩的各个气柱1的复位气嘴3上外接气泵向气柱1输入气体,在气柱1的支顶作用下第一自适应板4和第二自适应板5之间的间距调整,直至第一延长指针7在第一监测尺6上指示的示数、第一指针8在第一监测尺6上指示的示数、第二延长指针10在第二监测尺9上指示的示数、第二指针11在第二监测尺9上指示的示数到达初始值,当各个示数到达初始值,说明缝隙间距回到了变形之前,构件复位。其中,气柱1兼顾阻尼及复位支顶的作用,一方面增加建筑节点的阻尼,提升耗能能力及地震过程中节点的抗冲击能力,另一方面可通过输入气体实现支顶效果,达到节点震后复位功能;通过设置第一监测尺6和第二监测尺9,能够完成对缝隙节点的多点同步变形监测,同时可基于监测值指导节点复位。因此,该自适应嵌缝监测装置不仅具有嵌缝、监测、复位等功能,又对凹凸不平、蜂窝麻面等非平面的复杂缝隙侧壁具有良好的适应性。

30.结合图1和图4,位于同一水平方向上的弹性柱402为一排弹性柱402,位于同一竖直方向上的弹性柱402为一列弹性柱402。再结合图6,位于同一水平方向上的弹性柱孔4013为一排弹性柱孔4013,位于同一竖直方向上的弹性柱孔4013为一列弹性柱孔4013。

31.在上述实施方式的基础上,在一个优选的实施方式中,第一监测尺6包括第一监测尺端座601、第一远端刻盘602和第一近端刻盘603。第一监测尺端座601固定设置在第一自适应板4中的面板401的底端;第一远端刻盘602与第一监测尺端座601垂直相连,并朝向第二自适应板5中的面板401延伸,第一延长指针指示端702延伸至第一远端刻盘602上;第一近端刻盘603与第一监测尺端座601的端部垂直相连呈l型,并朝向第二自适应板5中的面板401延伸,第一指针指示端802延伸至第一近端刻盘603上,第一近端刻盘603的刻度密于第一远端刻盘602的刻度。在该实施方式中,通过设置第一远端刻盘602和第一近端刻盘603,由于第一延长指针固定端701距离第一监测尺6较远,因此第二自适应板5中的面板401的远离第一监测尺6的一端移动较小的距离即可使第一延长指针指示端702移动较长的距离,因此使第一远端刻盘602的刻度疏于第一近端刻盘603的刻度,能够更精准的反应出第二自适应板5中的面板401的底端相对第一自适应板4中的面板401的底端移动的距离。在一个可替换的实施方式中,第一监测尺6可以只包括一个刻度尺。

32.在上述实施方式的基础上,在一个优选的实施方式中,如图3和图5所示,第二监测尺9包括第二监测尺端座901、第二远端刻盘902和第二近端刻盘903。其中,第二监测尺端座901固定设置在第一自适应板4中的面板401的顶端;第二远端刻盘902与第二监测尺端座901垂直相连,并朝向第二自适应板5中的面板401延伸,第二延长指针指示端1002延伸至第二远端刻盘902上;第二近端刻盘903与第二监测尺端座901的端部垂直相连呈l型,并朝向第二自适应板5中的面板401延伸,第二指针指示端1102延伸至第二近端刻盘903上,第二近端刻盘903的刻度密于第二远端刻盘902的刻度。在该实施方式中,通过设置第二远端刻盘902和第二近端刻盘903,由于第二延长指针固定端1001距离第二监测尺9较远,因此第二自适应板5中的面板401的远离第二监测尺9的一端移动较小的距离即可使第二延长指针指示端1002移动较长的距离,因此使第二远端刻盘902的刻度疏于第二近端刻盘903的刻度,能够更精准的反应出第二自适应板5中的面板401的顶端相对第一自适应板4中的面板401的顶端移动的距离。在一个可替换的实施方式中,第二监测尺9可以只包括一个刻度尺。

33.在上述实施方式的基础上,在一个优选的实施方式中,第一延长指针固定端701和第一延长指针指示端702之间通过第一杆臂703相连,第一延长指针指示端702的横截面积小于第一杆臂703的横截面积。如图4所示,第一杆臂703为细长杆,通过使第一延长指针指示端702的横截面积小于第一杆臂703的横截面积,能够更精准的指示其在第一远端刻盘602上的刻度。当然,在其他可替换的实施方式中,当第一杆臂703的横截面积较小,也可使第一延长指针指示端702的横截面积等于第一杆臂703的横截面积。

34.如图4所示,第一杆臂703的端部设有第一支座704,第一延长指针指示端702可拆卸地连接在第一支座704上。

35.在上述实施方式的基础上,在一个优选的实施方式中,第二延长指针固定端1001和第二延长指针指示端1002之间通过第二杆臂1003相连,第二延长指针指示端1002的横截面积小于第二杆臂1003的横截面积。进一步参考图4,第二杆臂1003为细长杆,通过使第二延长指针指示端1002的横截面积小于第二杆臂1003的横截面积,能够更精准的指示其在第二远端刻盘902上的刻度。当然,在其他可替换的实施方式中,当第二杆臂1003的横截面积较小,也可使第二延长指针指示端1002的横截面积等于第二杆臂1003的横截面积。

36.进一步参考图4,第二杆臂1003的端部设有第二支座1004,第二延长指针指示端1002可拆卸地连接在第二支座1004上。

37.在上述实施方式的基础上,在一个优选的实施方式中,第一指针指示端802的横截面积小于第一指针固定端801的横截面积。结合图4,第一指针指示端802为针尖状,横截面积很小,能够精准的指示其在第一近端刻盘603上的刻度。

38.在上述实施方式的基础上,在一个优选的实施方式中,第二指针指示端1102的横截面积小于第二指针固定端1101的横截面积。进一步参考图4,第二指针指示端1102为针尖状,横截面积很小,能够精准的指示其在第二近端刻盘903上的刻度。

39.在上述实施方式的基础上,在一个优选的实施方式中,结合图8和图9,吹气腔4016为圆台形,吹气腔4016的第二端的面积小于吹气腔4016的第一端的面积,对应的,推动件4017为圆台形,推动件4017的小端的面积稍大于吹气腔4016的第二端的面积,推动件4017的大端的面积小于吹气腔4016的第一端的面积,推动件4017的长度小于吹气腔4016的长度。在该实施方式中,由于推动件4017为圆台形,推动件4017的小端面积稍大于吹气腔4016

的第二端的面积,推动件4017在被吹起的过程中抵紧吹气腔4016的靠近其第二端的内壁,将吹气腔4016的第二端张开,从而挤压膨胀槽4015,从而使膨胀槽4015向外张开抵紧柱体4021的内壁,将弹性柱402挤紧,同时当推动件4017的大端移动至与吹气腔4016的横截面积相等的位置时,推动件4017的位置被锁死,进一步确保自适应调整的弹性柱402的位置在弹性柱孔4013内被锁死。在一个可替换的实施方式中,可以将吹气腔4016的形状设置为圆柱形,对应的将推动件4017的形状也设置为圆柱形,推动件4017能够嵌入膨胀槽4015中使膨胀槽4015向外扩张,当停止对限位气嘴4018供气后,将限位气嘴4018封闭,依靠气道结构内部的气压使推动件4017保持在锁死位置。在另一个可替换的实施方式中,吹气腔4016的形状还设置为圆台形,而将推动件4017设置为圆锥形,推动件4017的小端可以嵌入膨胀槽4015中,推动件4017的大端的横截面积大于吹气腔4016的第二端的面积。

40.在上述实施方式的基础上,在一个优选的实施方式中,结合图9和图14,底盖4011与上盖4012之间形成空腔4019,弹簧座4014位于空腔4019内,弹性柱402还包括固定设置在柱体4021的远离柱帽4022的一端处的环形柱座4023,环形柱座4023套设在弹簧座4014外且可活动地位于空腔4019的顶壁与底壁之间。在该实施方式中,当自适应缝隙嵌塞复位装置嵌塞到缝隙后,放松对面板401的压力,也即放松对气柱1的压缩,气柱1的压缩量被释放,弹性柱402与其内部的弹簧403根据缝隙两侧壁的平整度被部分压缩,弹性柱402受到缝隙侧壁的压缩沿弹簧座4014的外壁移动,弹性柱402内部的弹簧403被压缩,弹性柱402自身不发生变形。

41.在上述实施方式的基础上,在一个优选的实施方式中,如图7所示,膨胀槽4015为十字形槽。在该实施方式中,由于膨胀槽4015为十字形,膨胀槽4015将弹簧座4014的顶部分割成四块扇形结构,当膨胀槽4015的第二端受到挤压时,这四块扇形结构会向上挤压弹性柱402。在一个可替换的实施方式中,膨胀槽4015可以是其他形状,例如包括位于中心的竖直槽,以及将弹簧座4014均匀分割成至少三块扇形结构的至少三个径向槽。

42.在上述实施方式的基础上,在一个优选的实施方式中,如图12所示,气道结构包括子气道40110、支气道40111和主气道40112。其中,子气道40110与吹气腔4016连通,子气道40110与底盖4011垂直;支气道40111设有多条,每一条支气道40111与处于同一列的子气道40110连通,支气道40111与底盖4011的朝向缓冲组件的外表面平行;主气道40112设有一条,主气道40112与多条支气道40111连通,主气道40112与支气道40111垂直且与底盖4011的朝向缓冲组件的外表面平行,限位气嘴4018与主气道40112相连。在该实施方式中,当自适应板自适应调整后,在限位气嘴4018上外接气泵向主气道40112内输入高压气体,高压气体经各个支气道40111后进入各个子气道40110中,之后进入吹气腔4016中,将推动件4017吹起,推动件4017挤压膨胀槽4015,膨胀槽4015向外张开抵紧柱体4021的内壁,将弹性柱402挤紧,自适应调整的弹性柱402的位置在弹性柱孔4013内被锁死,通过设置一条主气道40112和多条支气道40111,可对各个吹气腔4016内均匀输入高压气体。当然,在其他可替换的实施方式中,气道结构可设置为其他能对各个吹气腔4016输入高压气体的气道形式。

43.在上述实施方式的基础上,在一个优选的实施方式中,面板401上设置有多个限位槽40113,气柱1设置在限位槽40113中。在该实施方式中,通过设置限位槽40113,便于对各个气柱1的安装固定。具体地,如图4、图15、图16、图17和图18所示,气柱1的两端被底板102封闭,一个面板401上设置有四个限位槽40113,限位槽40113的截面尺寸与底板102的截面

尺寸一致。在一个可替换的实施方式中,可不设置限位槽40113,气柱1通过粘接的方式固定在面板401上。

44.在上述实施方式的基础上,在一个优选的实施方式中,气柱1的侧壁为波纹形。在该实施方式中,通过将气柱1的侧壁为波纹形,更利于气柱1的收缩和伸长。

45.定义自适应嵌缝监测装置的设有第一监测尺6、第二监测尺9的一端为外端,与其相对的一端为内端,则靠近内端的两个气柱1由于距离外端较远,为便于其上的复位气嘴3与气泵相连,结合图4、图15和图16,则使这两个气柱1上的复位气管2的长度大于靠近外端的两个气柱1上的复位气管2的长度。

46.实施例2本实施例提供一种嵌塞复位方法,应用于上述实施例中提供的自适应嵌缝监测装置,嵌塞复位方法包括以下步骤:s1.压缩气柱1使自适应嵌缝监测装置的总厚度小于待嵌塞缝隙的宽度。具体地,通过在整个自适应嵌缝监测装置的左右两侧分别对第一自适应板4和第二自适应板5施加压力,从而使构成缓冲组件的气柱1被压缩,当整个自适应嵌缝监测装置的总厚度小于待嵌塞缝隙的宽度,可以将该自适应嵌缝监测装置很轻松地嵌塞入缝隙中。

47.s2.将自适应嵌缝监测装置嵌入缝隙后,放松对气柱1的压缩,至少部分弹性柱402与其内部的弹簧403被缝隙侧壁压缩。具体地,当该自适应嵌缝监测装置嵌塞到缝隙后,放松对第一自适应板4和第二自适应板5的压力,也即放松对气柱1的压缩,气柱1的压缩量被释放,弹性柱402与其内部的弹簧403根据缝隙两侧壁的平整度被部分压缩,完成对非平整侧壁的自适应调整。

48.s3. 在限位气嘴4018上外接气泵向气道结构内输入高压气体,气体进入吹气腔4016,将推动件4017吹起,推动件4017挤压膨胀槽4015,膨胀槽4015向外扩张将弹性柱402挤紧,弹性柱402的位置在弹性柱孔4013内被锁死。具体地,推动件4017挤压膨胀槽4015,膨胀槽4015向外张开抵紧柱体4021的内壁,膨胀槽4015两侧的结构挤压柱体4021,与柱体4021的内壁之间具有较大的摩擦力,将弹性柱402挤紧,自适应调整的弹性柱402的位置在弹性柱孔4013内被锁死。

49.s4. 记录第一延长指针7在第一监测尺6上指示的示数、第一指针8在第一监测尺6上指示的示数、第二延长指针10在第二监测尺9上指示的示数、第二指针11在第二监测尺9上指示的示数,作为缝隙节点建筑构件变形监测的初始值。

50.当缝隙发生位形变化后,嵌塞复位方法还包括:s5. 依次对受压缩的各个气柱1的复位气嘴3上外接气泵向气柱1输入气体,在气柱1的支顶作用下第一自适应板4和第二自适应板5之间的间距调整,直至第一延长指针7在第一监测尺6上指示的示数、第一指针8在第一监测尺6上指示的示数、第二延长指针10在第二监测尺9上指示的示数、第二指针11在第二监测尺9上指示的示数到达初始值。具体地,例如当构件在水平方向上发生偏摆导致靠近内端的两个气柱1被压缩,而靠近外端的两个气柱1伸长,此时依次对靠近内端的两个气柱1的复位气嘴3上外接气泵向气柱1输入气体,而靠近外端的两个气柱1的复位气嘴3无需外接气泵,在气柱1的支顶作用下,使构件逆向偏摆复位;再例如当构件在水平方向上发生偏摆导致靠近外端的两个气柱1被压缩,而靠近内端的两个气柱1伸长,此时依次对靠近外端的两个气柱1的复位气嘴3上外接气泵向气柱1输入

气体,而靠近内端的两个气柱1的复位气嘴3无需外接气泵,在气柱1的支顶作用下,使构件逆向偏摆复位;再例如当构件在竖直方向发生扭转导致靠近上端的两个气柱1被压缩,而靠近下端的两个气柱1伸长,此时依次对靠近上端的两个气柱1的复位气嘴3上外接气泵向气柱1输入气体,而靠近下端的两个气柱1的复位气嘴3无需外接气泵,在气柱1的支顶作用下,使构件逆向偏摆复位;再例如当构件在竖直方向发生扭转导致靠近下端的两个气柱1被压缩,而靠近上端的两个气柱1伸长,此时依次对靠近下端的两个气柱1的复位气嘴3上外接气泵向气柱1输入气体,而靠近上端的两个气柱1的复位气嘴3无需外接气泵,在气柱1的支顶作用下,使构件逆向偏摆复位。

51.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。