1.本发明涉及一种基于胶体晶体模板法的多孔金属氧化物晶圆级微纳气体传感器及制备方法。

背景技术:

2.国民生产生活中的许多领域都对气体种类和浓度的检测有着广泛的需求。在环境监测领域,需要对化石燃料的不完全燃烧而引起的氮氧化物、硫氧化物(so2)等气体进行监测;在工业生产领域,需要对工业废气种类和浓度进行监测;在生活家居领域,需要对刚装修的房屋室内的甲醛等有毒气体的浓度进行监测;在交通治理领域,需要对酒驾人员呼出气体中的酒精浓度进行检测。可以发现,我们的衣食住行各个方面都与气体紧密相关,进行气体检测对我们生活的方方面面有着重要的意义。

3.现阶段气体传感器仍然存在很多问题,首先是功耗问题,气体传感器的工作一般都要在特定的温度下进行,这样才能保证足够的灵敏度和响应速度,所以需要消耗极大的能量,为了尽可能地减少功耗,就需要将气体传感器的制作和mems工艺相结合,进一步缩小气体传感器的体积,制作出晶圆级的微纳气体传感器。但是晶圆级微纳气体传感器制作还存在其他的问题,即兼容性和灵敏度的问题,常用的喷涂式方法与mems工艺不能很好的兼容,容易导致一致性不足,而采用射频溅射等与mems兼容的工艺又因为溅射的气敏薄膜比较致密从而导致灵敏度过低,失去应用价值,所以实现晶圆级微纳气体传感器制作与高灵敏度的兼得已经成为了现在研究的重点。很多研究者就这一问题提出了构造异质结,掺杂,微观形貌控制等方法,但仍不能保证气体传感器的兼容性的同时提高灵敏度。

技术实现要素:

4.为解决现有技术中致密薄膜所导致的灵敏度过低的问题,本发明的目的在于提供一种多孔金属氧化物晶圆级微纳气体传感器及制备方法。将敏感材料与敏感电极、加热电极、测温电极和硅基底等进行集成,通过微观形貌控制来保证兼容性的同时提高灵敏度,本发明中的敏感材料由于带有亚微米级的微孔,具有极高的比表面积和更好的气体响应特性,且整个工艺可以实现与mems工艺的集成,从而制备出晶圆级的高灵敏度气体传感器。

5.本发明是通过下述技术方案来实现的。

6.本发明提供了一种多孔金属氧化物晶圆级微纳气体传感器的制备方法,包括以下步骤:

7.(1)在si基底正面和背面,分别采用热氧化和低压化学气相沉积法制备sio

2-si3n4双层复合薄膜;

8.(2)在正面sio

2-si3n4双层复合薄膜上,采用等离子增强化学气相沉积法依次沉积sio2和si3n4,退火;

9.(3)在正面绝缘层上,通过匀胶光刻工艺,得到敏感材料区域的图形;

10.(4)在带有敏感材料区域图形的硅片正面利用捞取的方法得到单层sio2微球,加

热,得到sio2微球掩蔽层;

11.(5)在硅片正面利用干法刻蚀si3n4,制作亚微米级微孔;

12.(6)利用boe溶液去除sio2微球,同时超声震荡;

13.(7)在亚微米级微孔硅片正面的敏感材料区域溅射敏感材料,形成多孔金属氧化物薄膜;

14.(8)利用丙酮-乙醇-去离子水依次清洗,在空气中热处理;

15.(9)在敏感材料包围的矩形区域上,采取和步骤(3)相同的匀胶光刻工艺得到敏感电极及引线盘、加热电极及引线盘、测温电极及引线盘的图案;

16.(10)在加热电极及引线盘和敏感电极及引线盘图形上溅射cr粘接层,在粘接层上溅射au层;

17.(11)采取和步骤(8)相同的工艺,去掉光刻胶,在空气中加热;

18.(12)采取和步骤(3)相同的匀胶光刻工艺得到背面凹槽窗口图案;

19.(13)通过深干法刻蚀祛除凹槽窗口处的si3n

4-sio2层,再用和步骤(8)相同的工艺去除光刻胶;

20.(14)在芯片正面旋涂光刻胶,在芯片正面滴满pdms,将芯片正面贴在玻璃片上,烘干;

21.(15)利用湿法腐蚀制作绝缘槽,烘干,得到多孔金属氧化物晶圆级微纳气体传感器。

22.作为优选,制备sio

2-si3n4双层复合薄膜,sio2层厚度为450-550nm,si3n4层厚度为130-160nm;sio

2-si3n4双层复合薄膜上sio2层厚度为450-550nm,si3n4层厚度为200-400nm;550-600℃下退火6-7h。

23.作为优选,步骤(4)中,将sio2微球溶液滴加到水表面,自组装形成密排的单层sio2微球,采用转移法将初步组装的单层sio2微球转移到有敏感区域图案的硅片表面;并在温度60-90℃,倾角15

°

下加热,进行二次自组装,得到sio2微球掩蔽层;sio2微球的直径为200-250nm。

24.作为优选,制作亚微米级微孔,刻蚀气体为sf6,刻蚀功率为30-60w,刻蚀时间为1-2min;去除sio2微球,超声功率为80-120w,超声时间为8-10s。

25.作为优选,在敏感层图形上溅射100nm的敏感材料,包括sno2、tio2或zno,利用丙酮浸泡2h,乙醇浸泡3-5min,去离子水冲洗,400-500℃下在空气中热处理2-4h。

26.作为优选,在加热电极及引线盘和敏感电极及引线盘图形上溅射30-50nm的cr粘接层,在粘接层上溅射200-300nm的au层。

27.作为优选,在芯片正面旋涂光刻胶,80-90℃烘干;芯片正面滴满pdms,60-80℃烘干1-2h。

28.作为优选,芯片与玻璃片一起放入浓度为15-25%四甲基氢氧化铵溶液中,80-90℃,腐蚀15-20h;丙酮浸泡,100-120℃烘干1-2h。

29.本发明进而提供了一种多孔金属氧化物晶圆级微纳气体传感器,包括si基底,在si基底背面为sio

2-si3n4双层薄膜复合而成的掩蔽层,si基底的背面开有绝热槽,si基底正面为sio

2-si3n

4-sio

2-si3n4四层薄膜复合而成的绝缘层,绝缘层上设置带有亚微米级别微孔敏感材料,敏感材料位于中心部位,并且位于敏感电极的下方;在同一平面内设置一对敏

感电极及其引线盘、两对加热电极及其引线盘、两对测温电极及其引线盘;敏感电极、加热电极和测温电极及各引线盘采用带有亚微米孔的cr-au薄膜制成。

30.作为优选,加热电极和敏感电极均为中心对称方式布置,敏感电极为叉指结构,敏感电极上引出有呈中心对称分布的电极线,并引出至电极引线盘;加热电极对称分布于叉指结构对角线外围,为螺旋结构并引至加热元件引线盘,测温电极分别设置在两侧。

31.本发明由于采取以上技术方案,其具有以下有益效果:

32.1.采用二次自组装的方式,通过密排的单层sio2微球作为干法刻蚀si3n4的掩蔽层,可以确保在si3n4上刻蚀出亚微米级的微孔,后续在带有微孔的si3n4表面溅射金属氧化物,可以制作出带有亚微米级微孔的金属氧化物。

33.2.通过改变自组装的单层sio2微球的直径可以对敏感材料上亚微米孔的孔径进行控制,从而实现敏感材料微观结构的控制;敏感材料由于带有亚微米级的微孔,具有极高的比表面积和更好的气体响应特性,多孔金属氧化物气敏薄膜的响应值的可以提升至纯金属氧化物气敏薄膜的两倍以上。且整个工艺可以实现与mems工艺的集成,从而实现晶圆级芯片的加工,拥有更大的灵活性。

34.3.通过自组装方法可以实现单层sio2微球的大面积密排制作,同时这种方法也可以保证制作的单层的均匀性,满足大批量生产的要求。

35.4.将敏感材料放置在电极下方,既实现了对敏感材料的保护,同时最大的优点是,确保敏感材料和基底的直接平面接触,这样可以保证敏感材料加热均匀,加热速率更高。

附图说明

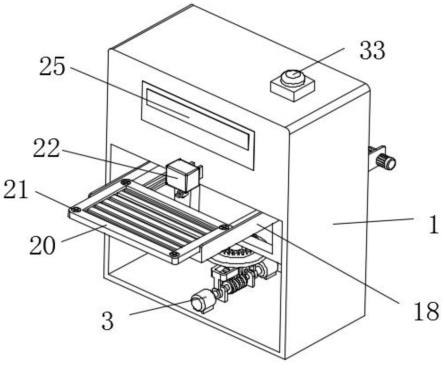

36.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

37.图1(a)为本发明晶圆级高灵敏度微纳气体传感器的结构剖面图,图1(b)、图1(c)分别为本发明晶圆级高灵敏度微纳气体传感器制作过程中单层sio2微球示意图和带有亚微米级微孔的金属氧化物敏感材料的示意图。

38.图2为本发明晶圆级高灵敏度微纳气体传感器的加热电极、敏感电极、测温电极的平面结构。

39.图3(a)-图3(o)为本发明晶圆级高灵敏度微纳气体传感器的制备工艺流程图。

40.图中:1、引线盘;2、si3n4绝缘层ⅰ;3、sio2绝缘层ⅰ;4、si基底;5、sio2掩蔽层;6、绝热槽;7、si3n4掩蔽层;8、sio2绝缘层ⅱ;9、si3n4绝缘层ⅱ;10、测温电极;11、cr-au加热电极;12、cr-au敏感电极;13、金属氧化物纳米薄膜;14、亚微米孔;15、敏感材料。

具体实施方式

41.下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

42.如图1(a)、图2所示,本发明一方面,提供了晶圆级高灵敏度微纳气体传感器结构,包括si基底4,si基底4的背面依次为sio2掩蔽层5和si3n4掩蔽层7,掩蔽层由sio

2-si3n4双层薄膜复合而成;并且在si基底4的背面开有绝热槽6,si基底4的正面为由si3n4绝缘层ⅰ2、sio2绝缘层ⅰ3、si3n4绝缘层ⅱ9和sio2绝缘层ⅱ8四层薄膜复合而成的绝缘层,绝缘层上设

置敏感材料15明暗;并且在同一平面内设置有两对测温电极10及其引线盘1、两对cr-au加热电极11及其引线盘1、一对cr-au敏感电极12及其引线盘1,敏感材料15位于中心位置,并且位于cr-au敏感电极12的叉指部分的下方,敏感材料15由金属氧化物纳米薄膜13和亚微米孔14组成。

43.如图1(b)所示,sio2微球组装的结果呈现出蜂窝状密排分布,作为后续制作带亚微米孔的敏感材料15的掩蔽层,如图1(c)所示,形成的带亚微米孔14的敏感材料15上带有呈三角形的亚微米孔,大大地提高了敏感材料的比表面积。

44.如图2所示,敏感材料15布置在传感器中心位置,cr-au敏感电极12上引出有呈中心对称分布的电极线,并引出至电极引线盘1;cr-au敏感电极12为叉指结构,并且叉指部分位于敏感材料15上方,可以确保与敏感层充分接触的同时,又不破坏敏感材料15的结构。

45.参照图2,cr-au加热电极11和cr-au敏感电极12均为中心对称方式布置,敏感电极被加热电极包围,敏感材料15处于cr-au敏感电极12的叉指部分的下方。cr-au加热电极11也呈现中心对称分布于叉指结构对角线外围,同时采用螺旋结构,并引至加热元件引线盘1;测温电极10分别设置在两侧,每个电极各有独立的引线盘,分布于两侧,传感器所有电极及引线盘均为中心对称布置。

46.绝缘层和掩蔽层由sio2、si3n4两种材料复合而成;敏感电极、加热电极和测温电极及各引线盘采用cr-au薄膜制成。

47.在一个实施例中,cr-au加热电极11内圈尺寸为155μm

×

155μm,cr-au加热电极11宽度为8μm,间隙为15μm。cr-au敏感电极12电极宽为10μm,间隙为10μm,敏感材料15的尺寸为100μm

×

100μm。

48.如图3(a)-(o),本发明晶圆级高灵敏度微纳气体传感器制备方法如下:

49.(1)在si基底正面和背面,分别采用热氧化和低压化学气相沉积法制备sio

2-si3n4双层复合薄膜;sio2层厚度为450-550nm,si3n4层厚度为130-160nm。

50.(2)在正面sio

2-si3n4双层复合薄膜上,采用等离子增强化学气相沉积法依次沉积sio2和si3n4,sio2层厚度为450-550nm,si3n4层厚度为200-400nm;550-600℃下退火6-7h。

51.(3)在正面绝缘层上,通过匀胶光刻工艺,得到敏感材料区域的图形;

52.(4)在带有敏感材料区域图形的硅片正面利用捞取的方法得到单层sio2微球,即自组装形成密排的方式得到单层sio2微球,采用转移法将初步组装的单层sio2微球转移到有敏感区域图案的硅片表面;在温度60-90℃,倾角15

°

下加热,进行二次自组装,得到sio2微球掩蔽层;sio2微球的直径为200-250nm。

53.(5)在硅片正面利用干法刻蚀的方法刻蚀si3n4,制作亚微米级微孔;刻蚀气体为sf6,刻蚀功率为30-60w,刻蚀时间为1-2min;

54.(6)利用boe溶液去除sio2微球,同时超声震荡;超声功率为80-120w,超声时间为8-10s。

55.(7)在亚微米级微孔硅片正面的敏感材料区域溅射敏感材料100nm的sno2、tio2或zno,形成多孔金属氧化物薄膜;

56.(8)利用丙酮-乙醇-去离子水依次清洗,利用丙酮浸泡2h,乙醇浸泡3-5min,去离子水冲洗,400-500℃下在空气中热处理2-4h。

57.(9)在敏感材料包围的矩形区域上,采取和步骤(3)相同的匀胶光刻工艺得到敏感

电极及引线盘、加热电极及引线盘、测温电极及引线盘的图案。

58.(10)在加热电极及引线盘和敏感电极及引线盘图形上溅射30-50nm的cr粘接层,在粘接层上溅射200-300nm的au层。

59.(11)采取和步骤(8)相同的工艺,去掉光刻胶,在250-300℃下空气中加热10-20min。

60.(12)采取和步骤(3)相同的匀胶光刻工艺得到背面凹槽窗口图案。

61.(13)通过深干法刻蚀祛除凹槽窗口处的si3n

4-sio2层,再用和步骤(8)相同的工艺去除光刻胶。

62.(14)在芯片正面旋涂光刻胶,80-90℃烘干;在芯片正面滴满pdms,将芯片正面贴在玻璃片上,60-80℃烘干1-2h。

63.(15)利用湿法腐蚀制作绝缘槽,芯片与玻璃片一起放入浓度为15-25%四甲基氢氧化铵溶液中,80-90℃,腐蚀15-20h;丙酮浸泡,100-120℃烘干1-2h,得到多孔金属氧化物晶圆级微纳气体传感器。

64.下面通过具体实施例来进一步说明本发明。

65.实施例1

66.(1)如图3(a)所示,在si基底正面和背面,分别采用热氧化和低压化学气相沉积法制备sio

2-si3n4双层复合薄膜;硅片双面热氧化500nm sio2层,双面lpcvd(低压化学气相沉淀)沉积150nm si3n4。

67.(2)如图3(b)所示,在正面sio

2-si3n4双层复合薄膜之上,正面利用pecvd依次沉积500nm sio2、300nm si3n4,550℃下退火7h。

68.(3)如图3(c)所示,在正面绝缘层上,通过匀胶光刻工艺得到敏感材料区域的图形,光刻胶采用正胶epg535。

69.(4)如图3(d)所示,在带有敏感材料区域图形的硅片正面利用捞取的方法得到单层sio2微球,在温度80℃,倾角15

°

下加热,确保sio2微球在表面进行自组装,就得到了sio2微球掩蔽层,sio2微球的直径为200nm。

70.(5)如图3(e),在硅片正面利用干法刻蚀的方法刻蚀si3n4,制作亚微米级别的微孔,刻蚀气体为sf6,刻蚀功率和时间分别为50w,1min。

71.(6)如图3(f)所示,利用boe溶液去除sio2微球,同时配合超声震荡,确保sio2微球去除干净,超声功率和时间分别为100w,10s。

72.(7)如图3(g)所示,在敏感层图形上溅射100nm的sno2。

73.(8)如图3(h)所示,利用丙酮-乙醇-去离子水依次清洗,去掉光刻胶,丙酮浸泡时间为2h,乙醇浸泡时间为5min,去离子水用于冲洗,然后在450℃下在空气中热处理3h。

74.(9)如图3(i)所示,在敏感材料包围的矩形区域上,采取和步骤(3)相同的匀胶光刻工艺得到敏感电极及引线盘、加热电极及引线盘、测温电极及引线盘的图案。

75.(10)如图3(j)所示,在加热电极及引线盘和敏感电极及引线盘图形上溅射cr粘接层,然后在粘接层上溅射au层;利用溅射机依次溅射50nm cr、250nm au,其中cr是为了保证au电极和底面的粘附性。

76.(11)如图3(k)所示,采取和步骤(8)相同的工艺,去掉光刻胶,然后在300℃下在空气中加热10min,让电极和敏感材料结合紧密。

77.(12)如图3(l)所示,采取和步骤(3)相同的匀胶光刻工艺得到背面凹槽窗口图案。

78.(13)如图3(m)所示,利用光刻胶作为掩蔽层,通过深干法刻蚀祛除凹槽窗口处的si3n

4-sio2层,刻蚀时间13min。再利用和步骤(8)相同的工艺去除光刻胶。

79.(14)在芯片正面旋涂光刻胶,90℃烘干后,将pdms逐滴滴在芯片正面,直至将正面滴满,70℃烘干1h,如图3(n)所示,将芯片正面贴在玻璃片上,并将芯片背面外缘涂一圈pdms,使芯片牢牢贴在玻璃片上。

80.(15)将芯片同玻璃片一起放入tmah(浓度为25%四甲基氢氧化铵)溶液中,温度为85℃,腐蚀16h形成绝缘槽。将pdms轻轻撕下,用丙酮浸泡,清除光刻胶及残余pdms,110℃烘干1h,得到的传感器如图3(o)所示。

81.对所得芯片进行气体响应特性进行测试,将芯片置于待测气体中测试芯片的灵敏度,发现芯片对于50ppm乙醇气体响应值高达8.4,是普通溅射薄膜工艺所制作传感器芯片的4.2倍,同时此芯片针对50ppm乙醇的响应时间为18s,较普通溅射薄膜工艺所制作传感器芯片减少了10s。

82.实施例2

83.(1)如图3(a)所示,在si基底正面和背面,分别采用热氧化和低压化学气相沉积法制备sio

2-si3n4双层复合薄膜;硅片双面热氧化450nm sio2层,双面lpcvd(低压化学气相沉淀)沉积160nm si3n4。

84.(2)如图3(b)所示,在正面sio

2-si3n4双层复合薄膜之上,正面利用pecvd依次沉积450nm sio2、400nm si3n4,580℃下退火6.5h。

85.(3)如图3(c)所示,在正面绝缘层上,通过匀胶光刻工艺得到敏感材料区域的图形,光刻胶采用正胶epg535。

86.(4)如图3(d)所示,在带有敏感材料区域图形的硅片正面利用捞取的方法得到单层sio2微球,在温度60℃,倾角15

°

下加热,确保sio2微球在表面进行自组装,就得到了sio2微球掩壁,sio2微球的直径为250nm。

87.(5)如图3(e),在硅片正面利用干法刻蚀的方法刻蚀si3n4,制作亚微米级别的微孔,刻蚀气体为sf6,刻蚀功率和时间分别为60w,1min。

88.(6)如图3(f)所示,利用boe溶液去除sio2微球,同时配合超声震荡,确保sio2微球去除干净,超声功率和时间分别为120w,8s。

89.(7)如图3(g)所示,在敏感层图形上溅射100nm的tio2。

90.(8)如图3(h)所示,利用丙酮-乙醇-去离子水依次清洗,去掉光刻胶,丙酮浸泡时间为2h,乙醇浸泡时间为4min,去离子水用于冲洗,然后在400℃下在空气中热处理4h。

91.(9)如图3(i)所示,在敏感材料包围的矩形区域上,采取和步骤(3)相同的匀胶光刻工艺得到敏感电极及引线盘、加热电极及引线盘、测温电极及引线盘的图案。

92.(10)如图3(j)所示,在加热电极及引线盘和敏感电极及引线盘图形上溅射cr粘接层,然后在粘接层上溅射au层;利用溅射机依次溅射30nm cr、200nm au。

93.(11)如图3(k)所示,采取和步骤(8)相同的工艺,去掉光刻胶,然后在280℃下在空气中加热10min让电极和敏感材料结合紧密。

94.(12)如图3(l)所示,采取和步骤(3)相同的匀胶光刻工艺得到背面凹槽窗口图案。

95.(13)如图3(m)所示,利用光刻胶作为掩蔽层,通过深干法刻蚀祛除凹槽窗口处的

si3n

4-sio2层,刻蚀时间15min。再利用和步骤(8)相同的工艺去除光刻胶。

96.(14)在芯片正面旋涂光刻胶,80℃烘干后,将pdms逐滴滴在芯片正面,直至将正面滴满,80℃烘干1h,如图3(n)所示,将芯片正面贴在玻璃片上,并将芯片背面外援涂一圈pdms,使芯片牢牢贴在玻璃片上。

97.(15)将芯片同玻璃片一起放入tmah(浓度为20%四甲基氢氧化铵)溶液中,温度为80℃,腐蚀20h形成绝缘槽。将pdms轻轻撕下,用丙酮浸泡,清除光刻胶及残余pdms,100℃烘干2h,得到的传感器如图3(o)所示。

98.对所得芯片进行气体响应特性进行测试,将芯片置于待测气体中测试芯片的灵敏度,发现芯片对于50ppm乙醇气体响应值高达6.6,是普通溅射薄膜工艺所制作传感器芯片的3倍,同时此芯片针对50ppm乙醇的响应时间为30s,较普通溅射薄膜工艺所制作传感器芯片减少了23s。

99.实施例3

100.(1)如图3(a)所示,在si基底正面和背面,分别采用热氧化和低压化学气相沉积法制备sio

2-si3n4双层复合薄膜;硅片双面热氧化550nm sio2层,双面lpcvd(低压化学气相沉淀)沉积130nm si3n4。

101.(2)如图3(b)所示,在正面sio

2-si3n4双层复合薄膜之上,正面利用pecvd依次沉积550nm sio2、200nm si3n4,550℃下退火7h。

102.(3)如图3(c)所示,在正面绝缘层上,通过匀胶光刻工艺得到敏感材料区域的图形,光刻胶采用正胶epg535。

103.(4)如图3(d)所示,在带有敏感材料区域图形的硅片正面利用捞取的方法得到单层sio2微球,在温度90℃,倾角15

°

下加热,确保sio2微球在表面进行自组装,就得到了sio2微球掩壁,sio2微球的直径为220nm。

104.(5)如图3(e),在硅片正面利用干法刻蚀的方法刻蚀si3n4,制作亚微米级别的微孔,刻蚀气体为sf6,刻蚀功率和时间分别为30w,2min。

105.(6)如图3(f)所示,利用boe溶液去除sio2微球,同时配合超声震荡,确保sio2微球去除干净,超声功率和时间分别为80w,9s。

106.(7)如图3(g)所示,在敏感层图形上溅射100nm的zno。

107.(8)如图3(h)所示,利用丙酮-乙醇-去离子水依次清洗,去掉光刻胶,丙酮浸泡时间为2h,乙醇浸泡时间为3min,去离子水用于冲洗,然后在500℃下在空气中热处理2h。

108.(9)如图3(i)所示,在敏感材料包围的矩形区域上,采取和步骤(3)相同的匀胶光刻工艺得到敏感电极及引线盘、加热电极及引线盘、测温电极及引线盘的图案。

109.(10)如图3(j)所示,在加热电极及引线盘和敏感电极及引线盘图形上溅射cr粘接层,然后在粘接层上溅射au层;利用溅射机依次溅射40nm cr、300nm au。

110.(11)如图3(k)所示,采取和步骤(8)相同的工艺,去掉光刻胶,然后在300℃下在空气中加热15min让电极和敏感材料结合紧密。

111.(12)如图3(l)所示,采取和步骤(3)相同的匀胶光刻工艺得到背面凹槽窗口图案。

112.(13)如图3(m)所示,利用光刻胶作为掩蔽层,通过深干法刻蚀祛除凹槽窗口处的si3n

4-sio2层,刻蚀时间12min。再利用和步骤(8)相同的工艺去除光刻胶。

113.(14)在芯片正面旋涂光刻胶,85℃烘干后,将pdms逐滴滴在芯片正面,直至将正面

滴满,60℃烘干2h,如图3(n)所示,将芯片正面贴在玻璃片上,并将芯片背面外援涂一圈pdms,使芯片牢牢贴在玻璃片上。

114.(15)将芯片同玻璃片一起放入tmah(浓度为15%四甲基氢氧化铵)溶液中,温度为90℃,腐蚀15h形成绝缘槽。将pdms轻轻撕下,用丙酮浸泡,清除光刻胶及残余pdms,120℃烘干1h,得到的传感器如图3(o)所示。

115.对所得芯片进行气体响应特性进行测试,将芯片置于待测气体中测试芯片的灵敏度,发现芯片对于50ppm乙醇气体响应值高达8.8,是普通溅射薄膜工艺所制作传感器芯片的2.2倍,同时此芯片针对50ppm乙醇的响应时间为15s,较普通溅射薄膜工艺所制作传感器芯片减少了8s。

116.采用本发明方法制备的多孔金属氧化物晶圆级微纳气体传感器针对50ppm的乙醇气体具有不小于6的响应值,是普通溅射薄膜工艺所制作传感器芯片响应值的两倍以上,且响应时间小于30s,响应速度较快,同时,通过图1(c)的示意图可以看到三角形多孔的侧壁增加了表面积,使得材料拥有极高的比表面积,因此,本发明方法是一种制备多孔金属氧化物晶圆级微纳气体传感器性能优良的方法。

117.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。