1.本实用新型涉及一种光伏清洁机器人的电机组件。

背景技术:

2.光伏清洁机器人长期在室外高热、高辐照、高灰尘恶劣环境下工作,其结构设计需要充分考虑这些不利因素,尽量处理好防尘防水(雨天作业)与散热的矛盾;

3.驱动电机是光伏清洁机器人内部最大的发热源,散(导)热设计是提高光伏清洁机器人稳定性的关键。目前驱动电机散热的设计多为在电机旁安装散热风扇,但这种设计需要在机身上开排气口排出热风,因而很难保证防尘防水的效果。因此急需提出一种创新设计方案,解决目前设计中存在的问题。

4.同时,光伏清洁机器人属于智能产品,硬件元器件众多,多数元器件对高温敏感,尤其是cpu。为减轻机器重量方便实际操作,紧凑化设计是必然的,但这也给散热带来巨大挑战,因此合理的散热布局尤其重要。

技术实现要素:

5.鉴于现有技术中存在的上述问题,本实用新型的主要目的在于提供一种结构简单、散热性能好且安全可靠的光伏清洁机器人的电机组件。

6.本实用新型的技术方案是这样的:

7.一种光伏清洁机器人的电机组件,所述光伏清洁机器人包括机身,所述电机组件设置在所述机身内部,所述机身内设置有钣金隔离组件,所述钣金隔离组件包括钣金隔离板,所述钣金隔离板与所述机身的底部以及前侧壁和后侧壁固定连接以形成封闭的隔离区,所述电机组件设置在所述隔离区内部,所述电机组件包括驱动电机以及设置在所述驱动电机上的电机固定座和电机固定块,所述电机固定座与所述电机固定块均由铝材料构成,所述电机固定座套设在所述驱动电机的端部,所述电机固定座的底面与所述机身内的底部固定连接,且所述电机固定座的后端面与所述机身内的侧壁固定连接,所述电机固定块套设在所述驱动电机的中部,且所述电机固定块固定设置在所述机身内的底部。

8.所述钣金隔离组件还包括第一连接板以及第二连接板,其中:所述第一连接板设置在所述钣金隔离板的前端,且所述钣金隔离板通过所述第一连接板与所述机身的前端内侧面固定连接,所述第二连接板设置在所述钣金隔离板的后端,且所述钣金隔离板通过所述第二连接板与所述机身的后端内侧面固定连接。

9.所述钣金隔离组件还包括第三连接板,所述第三连接板设置在所述钣金隔离板的底部,且所述钣金隔离板通过所述第三连接板与所述机身内的底部固定连接。

10.所述第一连接板、第二连接板以及第三连接板与所述钣金隔离板为一体成型,第一连接板和第二连接板的长度与所述钣金隔离板的宽度相等,且所述第三连接板的长度与所述钣金隔离板的长度相等。

11.所述电机固定座包括固定座本体,所述固定座本体内部设置有空腔,所述固定座

本体的底面和后端面分别设置有第一开口和第二开口,且所述第一开口和第二开口分别与所述空腔相连通,所述驱动电机的输出端贯穿所述固定座本体的前侧面后设置在所述空腔中,所述固定座本体的底面与所述机身内的底部固定连接,且所述固定座本体的后端面与所述机身内的侧壁固定连接。

12.所述固定座本体后端面设置有多个固定孔,所述固定座本体通过所述固定孔与所述机身内的侧壁固定连接;所述固定座本体前端面设置有定位孔,所述定位孔与所述空腔相连通,所述驱动电机的输出端贯穿所述定位孔后设置在所述空腔中。

13.所述固定座本体的底面左侧和右侧分别设置有第一安装部和第二安装部,所固定座本体通过所述第一安装部和第二安装部固定设置在所述机身内的底部。

14.所述电机固定块包括第一固定块和第二固定块,所述第一固定块固定设置在所述机身内底面的侧壁上,所述第二固定块设置在所述第一固定块的上方,所述第一固定块的上表面设置有第一固定凹槽,所述第二固定块的下表面与所述第一固定凹槽相对应的位置设置有第二固定凹槽,所述第一固定凹槽和第二固定凹槽形成固定空腔,所述驱动电机的中部设置在所述固定空腔中。

15.所述第一固定块中位于所述第一固定凹槽的两侧分别设置有第一散热空腔和第二散热空腔,所述第二固定块中位于所述驱动电机的两侧分别设置有第三散热空腔和第四散热空腔。

16.所述第二固定块上位于所述第二固定凹槽的两侧分别设置有第一散热凹槽和第二散热凹槽;所述第一散热凹槽与所述第三散热空腔相连通,所述第二散热凹槽与所述第四散热空腔相连通。

17.本实用新型具有以下优点和有益效果:本实用新型实施例提供的光伏清洁机器人的电机组件,其通过在机身内设置钣金隔离组件,可在机身内车尾部形成一隔热区,将驱动电机设置在隔热区内,同时通过的电机固定座和电机固定块,经驱动电机牢固的设置在隔热区内,且驱动电机的热量通过电机固定座和电机固定块传导至机身上,也即将机身整体变成一个散热体,从而加速隔热区内的热量向外传导,以降低机身内驱动电机的温度,以达到延长驱动电机使用寿命的目的;同时,不需要额外设置散热风扇,也不需要设置风道和进风口以及出风口;另外,还可确保机身内部更好的防尘和防水。

附图说明

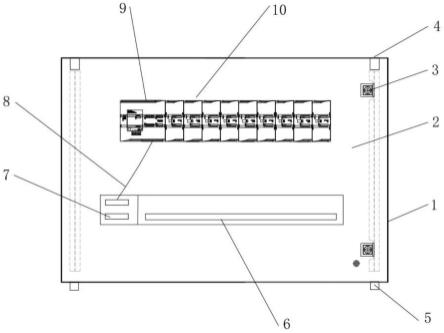

18.图1为本实用新型实施例提供的光伏清洁机器人的电机组件与机身相配合的立体结构示意图。

19.图2为本实用新型实施例提供的光伏清洁机器人的电机组件与机身相配合的俯视结构示意图。

20.图3为本实用新型实施例提供的光伏清洁机器人的电机组件一个方向的立体结构示意图。

21.图4为本实用新型实施例提供的光伏清洁机器人的电机组件另一个方向的立体结构示意图。

22.图5为本实用新型实施例提供的光伏清洁机器人的电机组件的俯视结构示意图。

23.图6为本实用新型实施例提供的光伏清洁机器人的电机组件的仰视结构示意图。

24.图7为本实用新型实施例提供的电机固定块的主视结构示意图。

25.图8为本实用新型实施例提供的电机固定座与驱动电机相配合的一个方向的立体结构示意图。

26.图9为本实用新型实施例提供的电机固定座与驱动电机相配合的另一个方向的立体结构示意图。

27.图10为本实用新型实施例提供的电机固定座与驱动电机相配合的俯视结构示意图。

28.图11为本实用新型实施例提供的电机固定座与驱动电机相配合的后视结构示意图。

29.图12为本实用新型实施例提供的电机固定座一个方向的立体结构示意图。

30.图13为本实用新型实施例提供的电机固定座另一个方向的立体结构示意图。

31.图14为本实用新型实施例提供的光电机固定座的主视结构示意图。

32.图15为本实用新型实施例提供的电机固定座的后视结构示意图。

33.图16为图15中a-a方向的剖视结构示意图。

34.图17为本实用新型实施例提供的电机固定座的仰视结构示意图。

35.图18为本实用新型实施例提供的钣金隔离组件一个方向的剖视结构示意图。

36.图19为本实用新型实施例提供的钣金隔离组件另一个方向的剖视结构示意图。

具体实施方式

37.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

40.下面将参照附图和具体实施例对本实用新型作进一步的说明。

41.如图1至图19所示:为本实用新型实施例提供的光伏清洁机器人的电机组件,所述

光伏清洁机器人包括机身100,所述电机组件设置在所述机身100内部,所述机身100内设置有钣金隔离组件400,所述钣金隔离组件400包括钣金隔离板401,所述钣金隔离板401与所述机身100的底部以及前侧壁和后侧壁固定连接以形成封闭的隔离区402,所述电机组件设置在所述隔离区402内部,所述电机组件包括驱动电机101以及设置在所述驱动电机101上的电机固定座200和电机固定块300,所述电机固定座200与所述电机固定块300均由铝材料构成,所述电机固定座200套设在所述驱动电机101的端部,所述电机固定座200的底面与所述机身100内的底部固定连接,且所述电机固定座200的后端面与所述机身100内的侧壁固定连接,所述电机固定块300套设在所述驱动电机101的中部,且所述电机固定块300固定设置在所述机身100内的底部。通过上述设计,也即在机身内通过设置的钣金隔离组件,可在机身内车尾部形成一隔离区402,将驱动电机设置在隔离区402内,同时通过的电机固定座和电机固定块,经驱动电机牢固的设置在隔热区内,且驱动电机的热量通过电机固定座200和电机固定块300传导至机身100上,也即将机身整体变成一个散热体,从而加速隔离区402内的热量向外传导,以降低机身100内驱动电机的温度,以达到延长驱动电机使用寿命的目的;同时,不需要额外设置散热风扇,也不需要设置风道和进风口以及出风口,还可确保机身100内部更好的防尘和防水。

42.所述钣金隔离组件400还包括第一连接板411以及第二连接板412,其中:所述第一连接板411设置在所述钣金隔离板401的前端,且所述钣金隔离板401通过所述第一连接板411与所述机身100的前端内侧面固定连接,所述第二连接板411设置在所述钣金隔离板401的后端,且所述钣金隔离板401通过所述第二连接板412与所述机身100的后端内侧面固定连接。

43.所述钣金隔离组件400还包括第三连接板413,所述第三连接板413设置在所述钣金隔离板401的底部,且所述钣金隔离板401通过所述第三连接板413与所述机身100内的底部固定连接。

44.所述第一连接板411、第二连接板412以及第三连接板413与所述钣金隔离板401为一体成型,第一连接板411和第二连接板412的长度与所述钣金隔离板401的宽度相等,且所述第三连接板413的长度与所述钣金隔离板401的长度相等。通过上述设计,也即第一连接板411、第二连接板412以及第三连接板413与钣金隔离板401为一体成型,方便加工,同时还可提高钣金隔离组件的强度;同时,由于第一连接板411和第二连接板412的长度与钣金隔离板401的宽度相等,以及第三连接板413的长度与钣金隔离板401的长度相等,因此钣金隔离板401可分别通过第一连接板411、第二连接板412以及第三连接板413与机身100的底部、前侧壁以及后侧壁紧密配合连接,牢固性得到增强,且将驱动电机101散发的热量完全封闭在隔离区,且隔离区内的热量通过电机固定座200和电机固定块300更快的传导至机身上,并通过机身100向外传导,加速热量的散发。同时,所述钣金隔离板401的上端向远离隔离区402的一侧延伸设置有第四连接板414,且第四连接板414与钣金隔离板401为一体成型,因此可增加钣金隔离组件400的强度,安全可靠性得到提升。

45.所述电机固定座200包括固定座本体201,且所述固定座本体201由铝材料构成,所述固定座本体201内部设置有空腔202,所述固定座本体202的底面和后端面分别设置有第一开口203和第二开口204,且所述第一开口203和第二开口204分别与所述空腔202相连通,所述驱动电机101的输出端贯穿所述固定座本体201的前侧面后设置在所述空腔202中,所

述固定座本体201的底面与所述机身100内的底部固定连接,且所述固定座本体201的后端面与所述机身100内的侧壁固定连接。

46.所述固定座本体201后端面设置有多个固定孔205,所述固定座本体201通过所述固定孔205与所述机身100内的侧壁固定连接。通过上述设计,也即在固定座本体201的后端面左侧和右侧分别设置固定孔205,可将固定座本体201与机身100的侧壁固定连接,方便前期的组装以及后期的拆卸和维护。

47.所述固定座本体201的前端面设置有定位孔206,所述定位孔206与所述空腔202相连通,所述驱动电机101的输出端贯穿所述定位孔206后设置在所述空腔202中。通过上述设计,也即在固定座本体201的前端面贯穿设置有定位孔206,所述驱动电机101的输出端也即驱动电机101靠近输出轴的端部设置在定位孔206中,因此可使驱动电机101的靠近输出轴的端部通过定位孔206与固定座本体201连接,所以驱动电机201与机身100的连接更加牢固,安全可靠性得到提升,同时还可将驱动电机101的热量通过电机固定座300传导至机身100,也即将机身整体变成一个散热体,从而加速热量向外传导,达到降低机身内驱动电机的温度,以提高驱动电机的使用寿命。

48.所述固定座本体201的底面左侧和右侧分别设置有第一安装部211和第二安装部212,所固定座本体201通过所述第一安装部211和第二安装部212固定设置在所述机身100内的底部。通过上述设计,也即在固定座本体201的底部左侧和右侧分别设置有第一安装部211和第二安装部212,因此固定座本体201可通过第一安装部211和第二安装部212与机身100的底部固定连接,方便固定座本体201与机身的组装和拆卸,还可使固定座本体201与机身100的连接更加牢固,也即固定座200与机身100的结合更加牢固,达到延长其使用寿命的目的。

49.所述第一安装部211设置在所述固定座本体201左端的左侧面下部,且所述第一安装部211上设置有多个第一连接孔213,所述第一安装部211通过所述第一连接孔213与所述机身100内的底部固定连接。通过上述设计,也即在固定座本体201的左端的左侧面下部设置第一安装部211,并在第一安装部211上设置两个第一连接孔213,因此第一安装部211通过第一连接孔213与机身100底部牢固连接,也即固定座本体201的左端通过第一安装部211与机身100固定连接,安全可靠性能得到提升。

50.所述第一安装部211由所述固定座本体201左端的左侧面下部向左侧方向延伸形成,且所述第一安装部211的底面与所述固定座本体201的底面相平齐。通过上述设计,也即第一安装部211与固定座本体201为一体成型,可使第一安装部211与固定座本体201的结合更加稳固,因此不仅可增加固定座200的强度,还可达到延长该固定座200使用寿命的目的;另外,由于第一安装部211的底面与固定座本体201的底面相平齐,因此可使固定座本体201的左侧与机身100紧密配合进行安装。

51.所述第一安装部211的后端面与所述固定座本体201的后端面相平齐,且所述第一安装部211的前端面与所述固定座本体201的前端面相平齐。通过上述设计,也即将第一安装部211的后端面和固定座本体201的后端面设计为相平齐,可使固定座本体201与机身100的侧壁紧密配合,也即使固定座本体211与机身100侧壁的连接更加稳固;另外,由于第一安装部211的前端面与固定座本体201的前端面相平齐,因此方便加工且可提高生产效率。

52.所述第二安装部212设置在所述固定座本体201右端的左侧面下部,且所述第二安

装部212上设置有多个第二连接孔214,所述第二安装部212通过所述第二连接孔214与所述机身100内的底部固定连接。通过上述设计,也即在固定座本体201的右端的左侧面下部设置第二安装部22,并在第二安装部212上设置两个第二连接孔214,因此第二安装部212通过第二连接孔214与机身100底部牢固连接,也即固定座本体201的右端通过第二安装部212与机身100固定连接,安全可靠性得到进一步提升。

53.所述第二安装部212由所述固定座本体201右端的左侧面下部向左侧方向延伸形成,且所述第二安装部212的底面与所述固定座本体201的底面相平齐。通过上述设计,也即第二安装部212与固定座本体201为一体成型,可使第二安装部212与固定座本体201的结合更加稳固,因此不仅可进一步增加固定座200的强度,还可达到延长该固定座200使用寿命的目的;另外,由于第二安装部212的底面与固定座本体201的底面相平齐,因此可使固定座本体201的左侧与机身100紧密配合进行安装。

54.所述第二安装部212的后端面与所述固定座本体201的后端面相平齐,且所述第二安装部212的前端面与所述固定座本体201前端的后侧面相连接。通过上述设计,也即将第二安装部212的后端面和固定座本体201的后端面设计为相平齐,可使固定座本体201与机身100的侧壁紧密配合,也即使固定座本体211与机身100侧壁的连接更加稳固;另外,由于第一安装部211的前端面与固定座本体201的前端后侧面也即内侧壁相连接,因此可提高第二安装部212与固定座本体201相结合的牢固性。

55.所述电机固定块300包括第一固定块301和第二固定块302,且所述第一固定块301和第二固定块302均由铝材料构成,所述第一固定块301固定设置在所述机身100内底面的侧壁上,所述第二固定块302设置在所述第一固定块301的上方,所述第一固定块301的上表面设置有第一固定凹槽311,所述第二固定块302的下表面与所述第一固定凹槽301相对应的位置设置有第二固定凹槽312,所述第一固定凹槽311和第二固定凹槽312形成固定空腔303,所述驱动电机101设置在所述固定空腔303中,所述第一固定块301中位于所述第一固定凹槽311的两侧分别设置有第一散热空腔321和第二散热空腔322,所述第二固定块302中位于所述驱动电机101的两侧分别设置有第三散热空腔323和第四散热空腔324。

56.第一固定块301的底部设置有多个第一连接孔304,所述第一固定块301通过所述第一连接孔304与所述机身100内底面的侧壁固定连接。通过上述设计,也即在第一固定块301的底部位于驱动电机101的两侧分别设置有一个第一连接孔304,通过两个所述第一连接孔304可将第一固定块301牢固的固定在机身内底面的侧壁上,方便前期的组装以及后期的拆卸和安装,安全可靠性得到提升。

57.第一固定凹槽311由所述第一固定块301的上表面内凹形成,且所述第一固定块301的上表面位于所述第一固定凹槽311的两侧分别设置有第二连接孔305和第三连接孔306。通过上述设计,也即第一固定块30 1的上表面通过内凹形成有第一固定凹槽311,该第一固定凹槽311的横截面形状为半圆形。

58.所述第二连接孔305与所述第一散热空腔321相连通,所述第三连接孔306与所述第二散热空腔322相连通。通过上述设计,也即在第一固定块301的上表面位于所述第一固定凹槽311的左侧和右侧分别设置有第二连接孔305和第三连接孔306,且第二连接孔305与第一散热空腔321相连,同时第三连接孔306与第二散热空腔相连通,方便组装。

59.所述第一散热空腔321和第二散热空腔322分别对称设置在所述第一固定块301上

位于所述第一固定凹槽311的两侧,所述第三散热空腔323和第四散热空腔324分别对称设置在所述第二固定块302上位于所述第二固定凹槽312的两侧。通过上述设计,也即第一固定块301上相对于第一固定凹槽311的两侧分别对称设置有第一散热空腔321和第二散热空腔322,因此可有效提高第一固定块301的散热性能;同时,在第二固定块301上相对于第二固定凹槽312的两侧分别对称设置有第三散热空腔323和第四散热空腔324,可提高第二固定块302的散热性能。

60.所述第二固定块302上位于所述第二固定凹槽312的两侧分别设置有第一散热凹槽331和第二散热凹槽332;所述第一散热凹槽331与所述第三散热空腔323相连通,所述第二散热凹槽332与所述第四散热空腔324相连通。通过上述设计,也即在第二固定块302上位于第二固定凹槽312的左侧和右侧分别设置有第一散热凹槽331和第二散热凹槽332,且第一散热凹槽331和第三散热空腔323相连通,以及第二散热凹槽332和第四散热空腔324相连通,从而可进一步提高第二固定块302的散热性能,以达到提高电机固定块散热性能的目的。

61.所述第一散热凹槽331位于所述第二固定凹槽312的左侧,且所述第一散热凹槽331延伸至所述第二固定块312的左侧壁;所述第二散热凹槽332位于所述第二固定凹槽312的右侧,且所述第二散热凹槽332延伸至所述第二固定块312的右侧壁。通过上述设计,也即第一散热凹槽331位于第二固定块312的上表面和左侧面并与第三散热空腔323相连通,同时第二散热凹槽331位于第二固定块312的上表面和右侧面并与第四散热空腔324相连通,因此可进一步提高第二固定块312的散热性能,以达到延长设置在电机固定块内的驱动电机的使用寿命的目的。

62.所述第二固定凹槽312由所述第二固定块302的下表面内凹形成,且所述第二固定块302的下表面位于所述第二固定凹槽312的两侧分别设置有第四连接孔307和第五连接孔308,所述第二固定块302通过第四连接孔307与第二连接孔305的配合以及第五连接孔308和第三连接孔306的配合与所述第一固定块301紧固连接。通过上述设计,也即也即第二固定块302的下表面通过内凹形成有第二固定凹槽312,该第二固定凹槽312的横截面形状为半圆形;同时,通过在第二固定块302的下表面位于第二固定凹槽312的两侧分别设置有第四连接孔307和第五连接孔308,且第四连接孔307与第二连接孔305相对应,以及第五连接孔308与第三连接孔306相对应,所以通过两个紧固螺栓即可将第二固定块302与第一固定块301紧固连接,方便前期的组装以及后期的拆卸和维护。

63.所述第四连接孔307分别与所述第一散热凹槽331和第三散热空腔323相连通,且所述第五连接孔308分别与所述第二散热凹槽332和第四散热空腔324相连通。通过上述设计,也即第四连接孔307贯穿第一散热凹槽331,以及第五连接孔308贯穿第二散热凹槽332,方便紧固螺栓的安装和拆卸。

64.所述第一固定块301和第二固定块302的形状均为方形,且所述第一固定块301和第二固定块302均为一体成型。通过上述设计,也即第一固定块301和第二固定块302均为一体成型,具有加工方便的特点。

65.电动机固定块由第一固定块301和第二固定块302组成,第一固定块301设置在机身内底面的侧壁上并与其紧密配合,并将第二固定块302设置在第一固定块301的上方,然后通过在第一固定块301的上表面设置第一固定凹槽311以及第二固定块302的下表面设置

第二固定凹槽312,同时第一固定凹槽311和第二固定凹槽312形成固定空腔303,所述驱动电机101设置在所述固定空腔303,因此可将驱动电机101牢固的固定在机身100内部,且驱动电机101的热量可通过第二固定块302和第一固定块301及时传导至机身100上,也即将机身100整体变成一个散热体,从而加速热量向外传导,达到降低机身100内驱动电机101的温度,以提高驱动电机101的使用寿命。

66.具体的,驱动电机101输出端固定设置在所述固定座本体201前端面设置的固定凹槽208中,所述驱动电机101的输出轴贯穿所述固定凹槽208底部设置的第一通孔209与位于空腔202内部的第一齿轮231固定连接,也即驱动电机101驱动第一齿轮231进行转动,且第一齿轮231与履带驱动轮的固定轴固定连接,以带动履带驱动轮转动,从而驱动履带进行转动;同时所述第一齿轮231与位于空腔202内部的第二齿轮232啮合传动,所述第二齿轮232与位于空腔202内的第三齿轮233啮合传动,且所述第三齿轮233与位于所述固定座本体201前端面外侧的编码器234相连,所述第二齿轮232中连接轴的端部安装有滚动轴承(图中未示出),所述滚动轴承设置在所述固定座本体201前侧壁中的第二通孔210中,也即第二齿轮通过滚动轴承与第二通孔210的配合与所述固定座本体201连接;另外,所述固定座本体201的前端面设置有安装凹槽235,所述编码器234安装在所述安装凹槽235中。

67.通过上述设计,也即将第一齿轮231、第二齿轮232以及第三齿轮233均安装在固定座本体201内部,且互相啮合传动,各个齿轮间安装精度高,同时还具有啮合效果好且传动效率高的特点,可进一步延长各个齿轮的使用寿命;同时,通过固定座本体201还可对第一齿轮231、第二齿轮232以及第三齿轮233进行防尘和防水防护,同时还可使电机组件整体的结构更加简化,方便加工和组装,还可增加与车体100底部的接触面积,可更高效的将驱动电机101的热量传导至车体100以及位于车体100上的壳体(图中未示出)上,继而提高驱动电机101的散热效率,以达到延长驱动电机101使用寿命的目的。

68.本实用新型实施例提供的光伏清洁机器人的电机组件,遵循物理散热原理,可有效避免消耗额外电量,同时满足轻量化设计以及防尘防水要求。同时,还巧妙地将原来固定驱动电机的底座设计为导热的最佳载体(也即第一固定块和第二固定块构成的电机固定块),将驱动电机101和机身100(铝壳)连接成导热高速公路,最大面积的覆盖驱动电机发热源,将驱动电机热辐射阻隔后迅速转变为热传导,热导出出口设置在光伏清洁机器人的机身100温度最低且面积很大的位置,实现高效热导出,达到将驱动电机降温的同时降低光伏清洁机器人的机身100内部升温幅度的目的;另外,还具有降低机身100的制作成本和组装难度的效果。

69.最后应说明的是:以上所述的各实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。