1.本发明属于磁感应强度测量领域,具体涉及一种测量铁磁性金属表面磁感应强度分布的方法。

背景技术:

2.磁感应强度是描述磁场强弱的物理量,是电磁学中一种重要的物理参数。置于磁场中的铁磁性金属表面会产生感应磁场,感应磁场强度的分布受多种因素的影响,比如金属磁化系数、几何形状和尺寸。采用物理方法测试铁磁性金属表面磁感应强度存在局限性。在电化学极化过程中施加磁场,铁磁性金属电极表面的磁感应强度的不均匀分布会导致极化后电极表面形貌的不均匀以及腐蚀深度的不均匀。因此,如何通过测定金属表面磁感应强度的分布成为亟待解决的技术问题。

技术实现要素:

3.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种测量铁磁性金属表面磁感应强度分布的方法,通过测定外加磁场下铁磁性金属极化后表面腐蚀深度,判断金属表面磁感应强度的分布。

4.为达到上述发明创造目的,本发明采用如下技术方案:

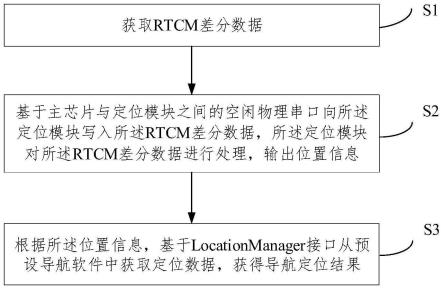

5.一种测量铁磁性金属表面磁感应强度分布的方法,该方法包括如下步骤:

6.步骤一、电极体系准备:

7.采用铁磁性工作电极、参比电极和辅助电极构成三电极体系,并与电化学工作站接通,组成电极体系;

8.步骤二、动电位扫描:

9.将电极体系的工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态;电化学体系分别在无磁场或施加磁场条件下进行动电位扫描,外加磁场强度为0.05-1.2t,动电位扫描从开路电位开始至过钝化区电位结束;

10.步骤三、在施加磁场条件下进行恒电位极化:

11.根据有、无磁场下铁磁性工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化,外加磁场强度为0.05-1.2t;

12.步骤四、判断工作电极表面磁感应强度分布:

13.观察恒电位极化后铁磁性工作电极表面的腐蚀形貌,定量化电极表面的腐蚀深度的分布,根据铁磁性工作电极恒电位极化后的腐蚀深度分布,确定表面磁感应强度分布;

14.步骤五、利用comsol multiphysics模拟铁磁性电极表面磁感应强度的分布:

15.选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,利用网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布,验证通过恒电位极化后的腐蚀深度,判断铁磁性工作电极表面磁感应强度分布。

16.优选地,测量铁磁性金属表面磁感应强度分布的方法所有过程的温度为同一温度。进一步优选地,所有过程的温度为室温。

17.优选地,测量铁磁性金属表面磁感应强度分布的方法所有过程重复不低于3次。

18.作为一种优选技术方案,在所述步骤二~步骤五中,外加磁场强度为0.05-0.4t。

19.作为另一种优选技术方案,在所述步骤二~步骤五中,外加磁场强度为0.4-0.8t。

20.作为还有一种优选技术方案,在所述步骤二~步骤五中,外加磁场强度为0.8-1.2t。

21.优选地,在所述步骤一中,工作电极为直径不小于5mm的工业纯fe电极,参比电极为饱和甘汞电极,辅助电极为铂片电极。

22.优选地,在所述步骤二中,将电极体系的工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态;电化学体系分别在无磁场或施加磁场条件下进行动电位扫描,外加磁场强度为0.05-1.2t,动电位扫描从开路电位开始至过钝化区电位结束;浸泡时间至少为30min,溶液为浓度不低于1mol/l的h2so4,扫描电位为0v(vs.ocp)至2v(vs.sce);外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.2-0.4t;

23.优选地,在所述步骤三中,根据有、无磁场下铁磁性工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化;极化电位至少为0.1v,极化时间至少为600s;外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.2-0.4t;

24.优选地,在所述步骤四中,进行观察恒电位极化之后铁磁性金属工作电极表面形貌,定量化电极表面的腐蚀深度,采用如下方法:

25.在磁场强度0.2-0.4t条件下,观察fe在1mol/l h2so4溶液中恒电位极化之后的电极表面形貌及腐蚀深度;铁磁性金属表面中心区域腐蚀较浅,磁感应强度较小;铁磁性金属表面左右区域以中心区域为轴接近左右对称,铁磁性金属表面左右区域腐蚀相对铁磁性金属表面中心区域更深,磁感应强度较大;

26.优选地,在所述步骤五中,选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,采用网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布,验证通过恒电位极化后的腐蚀深度,判断铁磁性工作电极表面磁感应强度分布;定义铁磁性工作电极的相对磁导率为4000,输入2.63-5.26a的电流产生0.2-0.4t的磁场强度,磁感线平行于铁磁性金属表面,利用四面体网格划分铁磁性工作电极表面,模拟结果为沿着磁感线的方向。

27.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

28.1.本发明通过观察铁磁性金属恒电位极化之后的电极表面腐蚀深度,可以简洁高效的确定铁磁性金属表面磁感应强度的分布,有效改善磁感应强度的测量;

29.2.本发明测量可重复性好,测量过程易于控制;

30.3.本发明方法简单易行,成本低,适合推广使用。

附图说明

31.图1为本发明实施例一在0.4t磁场条件下fe在1mol/lh2so4溶液中恒电位极化后的

表面形貌及腐蚀深度,其中插图(a)为恒电位极化后铁磁性电极表面形貌;插图(b)为电极直径处的腐蚀深度。

32.图2为本发明实施例一在comsol模拟外加0.4t磁场条件下fe电极表面磁感应强度分布。

33.图3为本发明实施例二在0.2t磁场条件下fe在1mol/lh2so4溶液中恒电位极化后的表面形貌及腐蚀深度,其中插图(a)为恒电位极化后铁磁性电极表面形貌;插图(b)为电极直径处的腐蚀深度。

34.图4为本发明实施例二在comsol模拟外加0.2t磁场条件下fe电极表面磁感应强度分布。

35.图5为本发明实施例三在0.05t磁场条件下fe在1mol/lh2so4溶液中恒电位极化后的表面形貌及腐蚀深度,其中插图(a)为恒电位极化后铁磁性电极表面形貌;插图(b)为电极直径处的腐蚀深度。

36.图6为本发明实施例三在comsol模拟外加0.05t磁场条件下fe电极表面磁感应强度分布。

37.图7为本发明实施例四在0.8t磁场条件下fe在1mol/lh2so4溶液中恒电位极化后的表面形貌及腐蚀深度,其中插图(a)为恒电位极化后铁磁性电极表面形貌;插图(b)为电极直径处的腐蚀深度。

38.图8为本发明实施例四在comsol模拟外加0.8t磁场条件下fe电极表面磁感应强度分布。

39.图9为本发明实施例五在1.2t磁场条件下fe在1mol/lh2so4溶液中恒电位极化后的表面形貌及腐蚀深度,其中插图(a)为恒电位极化后铁磁性电极表面形貌;插图(b)为电极直径处的腐蚀深度。

40.图10为本发明实施例五在comsol模拟外加1.2t磁场条件下fe电极表面磁感应强度分布。

具体实施方式

41.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者采用等同替换或等效变化的方式所获得的技术方案均落在本发明的保护范围。

42.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

43.实施例一:

44.在本实施例中,一种测量铁磁性金属表面磁感应强度分布的方法,在室温条件下,所述方法包括如下步骤:

45.步骤一:电极体系准备

46.铁磁性金属工作电极、参比电极和辅助电极构成三电极体系,并与电化学工作站接通;工作电极为直径5mm工业纯fe,参比电极为饱和甘汞电极,辅助电极为铂片;

47.步骤二:动电位扫描

48.工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态,电化学体系分别在

无磁场或施加磁场的条件下进行动电位扫描,动电位扫描从开路电位开始过钝化区电位结束。浸泡时间为30min,溶液为1mol/l h2so4,扫描电位为0v(vs.ocp)至2v(vs.sce);外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.4t;

49.步骤三:恒电位极化

50.根据有、无磁场下的铁磁性金属工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化。极化电位为0.1v,极化时间为600s;外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.4t;

51.步骤四:确定工作电极表面磁感应强度分布

52.观察恒电位极化之后铁磁性金属工作电极表面形貌,定量化电极表面的腐蚀深度:铁磁性金属表面腐蚀深度越大,铁磁性金属表面磁感应强度越大;0.4t条件下,fe在1mol/l h2so4溶液中恒电位极化之后的电极表面形貌及腐蚀深度如图1所示,铁磁性金属表面中心区域腐蚀较浅,磁感应强度较小;左右区域以中心区域为轴接近左右对称,左右区域腐蚀相对较深,磁感应强度较大;

53.步骤五:comsol multiphysics模拟铁磁性电极表面磁感应强度的分布

54.选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布验证通过恒电位极化后的腐蚀深度判断铁磁性工作电极表面磁感应强度分布。定义纯铁的相对磁导率为4000,输入5.26a的电流产生0.4t的磁场强度,磁感线平行于铁磁性金属表面,四面体网格划分纯铁,模拟结果为沿着磁感线的方向,铁磁性金属fe边缘两侧磁感应强度大,向金属中心逐渐降低,如图2。本实施例通过观察铁磁性金属恒电位极化之后的电极表面腐蚀深度,可以简洁高效的确定铁磁性金属表面磁感应强度的分布,有效改善磁感应强度的测量。

55.实施例二

56.本实施例与实施例一基本相同,特别之处在于:

57.在本实施例中,一种测量铁磁性金属表面磁感应强度分布的方法,在室温条件下,所述方法包括如下步骤:

58.步骤一:电极体系准备

59.工作电极、参比电极和辅助电极构成三电极体系,并与电化学工作站接通;工作电极为的直径为5mm工业纯fe,参比电极为饱和甘汞电极,辅助电极为铂片;

60.步骤二:动电位扫描

61.工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态,电化学体系分别在无磁场或施加磁场的条件下进行动电位扫描,动电位扫描从开路电位开始过钝化区电位结束。浸泡时间为30min,溶液为1mol/l h2so4,扫描电位为0v(vs.ocp)至2v(vs.sce)。外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.2t;

62.步骤三:恒电位极化

63.根据有、无磁场下的铁磁性金属工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化;极化电位为0.1v,极化时间为600s;外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.2t;

64.步骤四:确定电极表面磁感应强度分布

65.观察恒电位极化之后铁磁性金属工作电极表面形貌,定量化电极表面的腐蚀深度。根据铁磁性金属工作电极恒电位极化后表面腐蚀形貌及腐蚀深度分布,确定表面磁感应强度分布:铁磁性金属表面腐蚀深度越大,铁磁性金属表面磁感应强度越大;0.2t条件下,fe在1mol/lh2so4溶液中恒电位极化之后的电极表面形貌及腐蚀深度如图3所示;铁磁性金属表面中心区域腐蚀较浅,磁感应强度较小;左右区域以中心区域为轴接近左右对称,左右区域腐蚀相对较深,磁感应强度较大;

66.步骤五:comsol multiphysics模拟铁磁性电极表面磁感应强度的分布

67.选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布验证通过恒电位极化后的腐蚀深度判断铁磁性工作电极表面磁感应强度分布的方法。定义纯铁的相对磁导率为4000,输入2.63a的电流产生0.2t的磁场强度,磁感线平行于铁磁性金属表面,四面体网格划分纯铁,模拟结果为沿着磁感线的方向,铁磁性金属fe边缘两侧磁感应强度大,向金属中心逐渐降低,如图4。本实施例通过观察铁磁性金属恒电位极化之后的电极表面腐蚀深度,可以简洁高效的确定铁磁性金属表面磁感应强度的分布,有效改善磁感应强度的测量。

68.实施例三

69.本实施例与上述实施例基本相同,特别之处在于:

70.在本实施例中,一种测量铁磁性金属表面磁感应强度分布的方法,在室温条件下,所述方法包括如下步骤:

71.步骤一:电极体系准备

72.工作电极、参比电极和辅助电极构成三电极体系,并与电化学工作站接通;工作电极为的直径为5mm工业纯fe,参比电极为饱和甘汞电极,辅助电极为铂片;

73.步骤二:动电位扫描

74.工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态,电化学体系分别在无磁场或施加磁场的条件下进行动电位扫描,动电位扫描从开路电位开始过钝化区电位结束;浸泡时间为30min,溶液为1mol/l h2so4,扫描电位为0v(vs.ocp)至2v(vs.sce);外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.05t;

75.步骤三:恒电位极化

76.根据有、无磁场下的铁磁性金属工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化。极化电位为0.1v,极化时间为600s。外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.05t;

77.步骤四:确定电极表面磁感应强度分布

78.观察恒电位极化之后铁磁性金属工作电极表面形貌,定量化电极表面的腐蚀深度。根据铁磁性金属工作电极恒电位极化后表面腐蚀形貌及腐蚀深度分布,确定表面磁感应强度分布:铁磁性金属表面腐蚀深度越大,铁磁性金属表面磁感应强度越大;0.05t条件下,fe在1mol/lh2so4溶液中恒电位极化之后的电极表面形貌及腐蚀深度如图5所示:铁磁性金属表面中心区域腐蚀较浅,磁感应强度较小;左右区域以中心区域为轴接近左右对称,左右区域腐蚀相对较深,磁感应强度较大;

79.步骤五:comsol multiphysics模拟铁磁性电极表面磁感应强度的分布

80.选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布验证通过恒电位极化后的腐蚀深度判断铁磁性工作电极表面磁感应强度分布的方法。定义纯铁的相对磁导率为4000,输入0.6575a的电流产生0.05t的磁场强度,磁感线平行于铁磁性金属表面,四面体网格划分纯铁,模拟结果为沿着磁感线的方向,铁磁性金属fe边缘两侧磁感应强度大,向金属中心逐渐降低,如图6。本实施例通过观察铁磁性金属恒电位极化之后的电极表面腐蚀深度,可以简洁高效的确定铁磁性金属表面磁感应强度的分布,有效改善磁感应强度的测量。

81.实施例四

82.本实施例与上述实施例基本相同,特别之处在于:

83.在本实施例中,一种测量铁磁性金属表面磁感应强度分布的方法,在室温条件下,所述方法包括如下步骤:

84.步骤一:电极体系准备

85.工作电极、参比电极和辅助电极构成三电极体系,并与电化学工作站接通;工作电极为的直径为5mm工业纯fe,参比电极为饱和甘汞电极,辅助电极为铂片;

86.步骤二:动电位扫描

87.工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态,电化学体系分别在无磁场或施加磁场的条件下进行动电位扫描,动电位扫描从开路电位开始过钝化区电位结束;浸泡时间为30min,溶液为1mol/l h2so4,扫描电位为0v(vs.ocp)至2v(vs.sce);外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.8t;

88.步骤三:恒电位极化

89.根据有、无磁场下的铁磁性金属工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化。极化电位为0.1v,极化时间为600s。外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度0.8t;

90.步骤四:确定电极表面磁感应强度分布

91.观察恒电位极化之后铁磁性金属工作电极表面形貌,定量化电极表面的腐蚀深度。根据铁磁性金属工作电极恒电位极化后表面腐蚀形貌及腐蚀深度分布,确定表面磁感应强度分布:铁磁性金属表面腐蚀深度越大,铁磁性金属表面磁感应强度越大;0.8t条件下,fe在1mol/lh2so4溶液中恒电位极化之后的电极表面形貌及腐蚀深度如图7所示:铁磁性金属表面中心区域腐蚀较浅,磁感应强度较小;左右区域以中心区域为轴接近左右对称,左右区域腐蚀相对较深,磁感应强度较大;

92.步骤五:comsol multiphysics模拟铁磁性电极表面磁感应强度的分布

93.选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布验证通过恒电位极化后的腐蚀深度判断铁磁性工作电极表面磁感应强度分布的方法。定义纯铁的相对磁导率为4000,输入10.52a的电流产生0.8t的磁场强度,磁感线平行于铁磁性金属表面,四面体网格划分纯铁,模拟结果为沿着磁感线的方向,铁磁性金属fe边缘两侧磁感应强度大,向金属中心逐渐降低,如图8所示。本实施例通过观察铁磁性金属恒电位极化之后的电极表面腐蚀深

度,可以简洁高效的确定铁磁性金属表面磁感应强度的分布,有效改善磁感应强度的测量。

94.实施例五

95.本实施例与上述实施例基本相同,特别之处在于:

96.在本实施例中,一种测量铁磁性金属表面磁感应强度分布的方法,在室温条件下,所述方法包括如下步骤:

97.步骤一:电极体系准备

98.工作电极、参比电极和辅助电极构成三电极体系,并与电化学工作站接通;工作电极为的直径为5mm工业纯fe,参比电极为饱和甘汞电极,辅助电极为铂片;

99.步骤二:动电位扫描

100.工作电极在腐蚀性溶液中浸泡,待自腐蚀电位达到稳定状态,电化学体系分别在无磁场或施加磁场的条件下进行动电位扫描,动电位扫描从开路电位开始过钝化区电位结束;浸泡时间为30min,溶液为1mol/l h2so4,扫描电位为0v(vs.ocp)至2v(vs.sce);外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度1.2t;

101.步骤三:恒电位极化

102.根据有、无磁场下的铁磁性金属工作电极的动电位扫描曲线,确定磁场有影响的电位区间,选择在该电位区间某电位下施加磁场进行恒电位极化。极化电位为0.1v,极化时间为600s。外加磁场为水平方向,磁场方向与工作电极表面平行,磁场强度1.2t;

103.步骤四:确定电极表面磁感应强度分布

104.观察恒电位极化之后铁磁性金属工作电极表面形貌,定量化电极表面的腐蚀深度。根据铁磁性金属工作电极恒电位极化后表面腐蚀形貌及腐蚀深度分布,确定表面磁感应强度分布:铁磁性金属表面腐蚀深度越大,铁磁性金属表面磁感应强度越大;1.2t条件下,fe在1mol/lh2so4溶液中恒电位极化之后的电极表面形貌及腐蚀深度如图9所示:铁磁性金属表面中心区域腐蚀较浅,磁感应强度较小;左右区域以中心区域为轴接近左右对称,左右区域腐蚀相对较深,磁感应强度较大;

105.步骤五:comsol multiphysics模拟铁磁性电极表面磁感应强度的分布

106.选用comsol软件中ac/dc模块下的磁场作为物理场接口,通过建立与实验一致的仿真模型,添加所需材料属性,输入电流产生与实验对应的磁场强度,网格划分步骤计算铁磁性电极表面磁感应强度的分布,根据模拟出的磁感应强度的分布验证通过恒电位极化后的腐蚀深度判断铁磁性工作电极表面磁感应强度分布的方法。定义纯铁的相对磁导率为4000,输入15.78a的电流产生1.2t的磁场强度,磁感线平行于铁磁性金属表面,四面体网格划分纯铁,模拟结果为沿着磁感线的方向,铁磁性金属fe边缘两侧磁感应强度大,向金属中心逐渐降低,如图10所示。本实施例通过观察铁磁性金属恒电位极化之后的电极表面腐蚀深度,可以简洁高效的确定铁磁性金属表面磁感应强度的分布,有效改善磁感应强度的测量。

107.综上所述,上述实施例一种测量铁磁性金属表面磁感应强度分布的方法,属于磁感应强度测量技术领域。该方法包括:电极体系准备,电化学体系分别在无磁场或施加磁场条件下进行动电位扫描;根据动电位曲线选择磁场有影响的电位在施加磁场条件下进行恒电位极化,磁场强度为0.05-1.2t;观察恒电位极化后工作电极表面形貌,并用comsol multiphysics模拟铁磁性电极表面磁感应强度的分布,根据comsol软件模拟铁磁性电极表

面磁感应强度的分布验证通过腐蚀深度判断磁感应强度分布,上述实施例铁磁性金属表面表面立体形貌为垄沟形,铁磁性金属表面磁感应强度分布波动与铁磁性金属表面表面深度具有相关性。本发明在电化学体系中引入磁场,通过观察极化后电极表面的腐蚀深度测量铁磁性金属表面磁感应强度的分布。

108.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。