1.本发明涉及一种气门检测装置,尤其涉及一种对气门锥面密闭性能进行自动检测的装置。

背景技术:

2.目前,通常采用手工操作的方式对气门锥面密闭性进行检测。存在检测效率低、劳动强度大、检测可靠性差等诸多缺陷。

技术实现要素:

3.针对现有技术存在的上述缺陷,本发明旨在提供一种检测效率高、检测数据可靠的气门气密性能双工位自动检测装置。

4.为了实现上述目的,本发明采用以下技术方案:它包括沿横向依次布置在基板上的送料单元、分料单元和双工位搬运单元,该双工位搬运单元的下方有两组检测单元,双工位搬运单元的右侧有两组与之衔接的卸料单元;其中:

5.送料单元由与滑梯对接的输送架、位于该输送架背面的导向杆、安装在输送架与导向杆之间的两个皮带轮、连接所述两个皮带轮的圆皮带、固定在输送架上并驱动皮带轮的电机、安装在输送架上的信号装置和分隔装置构成;该分隔装置由固定在输送架上分隔气缸、由该分隔气缸驱动的门形安装架、横向错位布置在该安装架内开裆上的两个挡销构成。

6.分料单元由固定在所述基板上的第一纵向滑轨、通过第一纵向滑板安装在该第一纵向滑轨上的两组接料装置、固定在基板上并与第一纵向滑板连接的第一纵向气缸构成,各所述接料装置由固定在第一纵向滑板上的立柱、倾斜固定在该立柱上的两个v形定位块构成。

7.双工位搬运单元由分别位于机架正面和背面的搬运装置构成,各所述搬运装置由固定在机架上的两条第一横向滑轨、安装在所述两条第一横向滑轨上的第一横向滑板、固定在机架上并驱动第一横向滑板的第一横向气缸、固定在第一横向滑板上的两个第一升降气缸和两条第一立向滑轨、各自通过第一立向滑架分别安装在对应第一立向滑轨上的吸盘构成,各第一升降气缸分别与对应的第一立向滑架连接。

8.检测单元由固定在基座上的两条第二纵向滑轨、通过第二纵向滑板安装在所述第二纵向滑轨上的气密定位座、固定在基座上并与第二纵向滑板连接的第二纵向气缸、固定在立架上的第二立向滑轨、位于气密定位座上方并通过第二立向滑架安装在第二立向滑轨上的气密压头、固定在立架上并与第二立向滑架连接的第二升降气缸构成。

9.卸料单元由固定在基板上的卸料架、倾斜固定在该卸料架上的滑道构成。

10.上述技术方案中的所述信号装置由通过安装板固定在输送架上的传感器、固定在该传感器上的弹片、固定在安装板上并与所述弹片接触的拨轮、固定在该拨轮上的拨杆构成。

11.在上述技术方案中,输送架的顶面固定有左端向上翘起的限位板,所述拨杆穿过开设在该限位板上的通槽向下伸入导向杆与圆皮带之间。

12.与现有技术比较,本发明由于采用了上述技术方案,上料、测试、工件转移、以及下料均由机械自动完成,既降低了劳动强度、又提高了检测效率,而且还能有效避免人工检测误差大、容易受认为因素影响等缺陷,具有自动化程度较高、测量结果准确可靠等优点。

附图说明

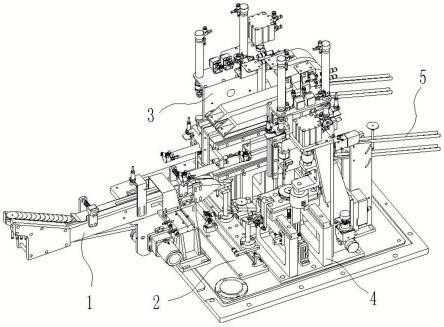

13.图1是本发明的立体结构示意图;

14.图2是本发明送料单元的立体结构示意图;

15.图3是送料单元分隔装置的立体结构示意图;

16.图4是图3中的a向视图;

17.图5是本发明分料单元的立体结构示意图;

18.图6是本发明双工位搬运单元的立体结构示意图;

19.图7是本发明检测单元的立体结构示意图;

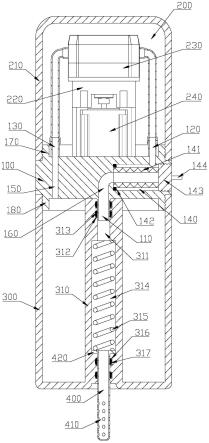

20.图8是本发明检测单元的气密定位座、气密压头结构示意图;

21.图9是本发明卸料单元的立体结构示意图。

22.图中:送料单元1、滑梯1-1、限位板1-2、传感器1-3、拨轮1-4、安装架1-5、皮带轮1-6、导向杆1-7、电机1-8、分隔气缸1-9、圆皮带1-10、安装板1-11、输送架1-12、挡销1-13;

23.分料单元2、第一纵向气缸2-1、第一纵向滑轨2-2、第一纵向滑板2-3、立柱2-4、第一接近开关2-5、v形定位块2-6;

24.双工位搬运单元3、第一升降气缸3-1、第二接近开关3-2、吸盘3-3、第一立向滑架3-4、第一横向滑板3-5、第一立向滑轨3-6、第一横向滑轨3-7、机架3-8、第一横向气缸3-9、第三接近开关3-10;

25.检测单元4、电磁阀4-1、立架4-2、第二立向滑轨4-3、第二纵向滑板4-4、气密传感器4-5、减压阀4-6、第四接近开关4-7、基座4-8、第二纵向气缸4-9、第二纵向滑轨4-10、气密定位座4-11、气密压头4-12、第二立向滑架4-13、第二升降气缸4-14、密封盖4-15、导杆4-16、压块4-17、弹簧4-18;

26.卸料单元5、的卸料架5-1、滑道5-2。

具体实施方式

27.下面结合附图和具体的实施例对本发明作进一步说明。

28.如图1所示:在基板(图中未标示出)上沿横向方向依次固定有送料单元1、分料单元2和双工位搬运单元3,该双工位搬运单元的下方有两组沿纵向布置的检测单元4,双工位搬运单元3的右侧有两组与之衔接的卸料单元5。其中:

29.送料单元1的结构如图2~4所示:它由固定在所述基板上并与滑梯1-1对接的输送架1-12、位于该输送架背面的导向杆1-7、安装在输送架1-12与导向杆1-7之间的两个皮带轮1-6、连接所述两个皮带轮的圆皮带1-10、固定在输送架1-12上并驱动其中一个皮带轮1-6的电机1-8、安装在输送架1-12上的信号装置和分隔装置构成。该分隔装置由固定在输送架1-12上分隔气缸1-9、由该分隔气缸驱动的门形安装架1-5、按横向错位方式布置在该安

装架内开裆上的两个挡销1-13构成。

30.分料单元2的结构如图5所示:它由固定在基板上的第一纵向滑轨2-2、安装在该第一纵向滑轨上的第一纵向滑板2-3、固定在该第一纵向滑板上的两组接料装置、固定在基板上并通过活塞杆与第一纵向滑板2-3连接的第一纵向气缸2-1构成。各所述接料装置均由固定在第一纵向滑板2-3上的立柱2-4、倾斜固定在该立柱上的两个v形定位块2-6构成。

31.双工位搬运单元3的结构如图6所示:它由固定在基板上的机架3-8、分别位于该机架正面和背面的搬运装置构成。各所述搬运装置均由固定在机架3-8上的两条第一横向滑轨3-7、安装在两条第一横向滑轨3-7上的第一横向滑板3-5、固定在机架3-8上并通过活塞杆与该第一横向滑板连接的第一横向气缸3-9、固定在第一横向滑板3-5上的两个第一升降气缸3-1和两条第一立向滑轨3-6、分别安装在各第一立向滑轨3-6上的第一立向滑架3-4、分别固定在各第一立向滑架3-4上的吸盘3-3构成,各第一升降气缸3-1通过活塞杆分别与对应的第一立向滑架3-4连接。

32.检测单元4的结构如图7所示:它由固定在基板上的基座4-8、固定在该基座上的两条第二纵向滑轨4-10、安装在所述两条第二纵向滑轨上的第二纵向滑板4-4、固定在该第二纵向滑板上的气密定位座4-11、固定在基座4-8上并通过活塞杆与第二纵向滑板4-4连接的第二纵向气缸4-9、固定在立架4-2上的第二立向滑轨4-3、位于气密定位座4-11上方并通过第二立向滑架4-13安装在第二立向滑轨4-3上的气密压头4-12、固定在立架4-2上并通过活塞杆与第二立向滑架4-13连接的第二升降气缸4-14、固定在立架4-2上的气密传感器4-5构成。

33.如图8所示:气密定位座4-10上有呈漏斗状的定位孔,该定位孔的上端孔口处有与气门锥面相适配的倒角。

34.如图8所示:气密压头4-12由下端面带有凹腔(图中未标示出)的密封盖4-15、与所述凹腔连通并固定在该密封盖表面的进气嘴(图中未示出)、通过导杆4-16安装在所述凹腔中的压块4-17、安装在该压块上的弹簧4-18、位于所述凹腔中并与气密传感器4-5电连接的压力感应元件(图中未示出)构成。

35.卸料单元5的结构如图9所示:它由固定在基板上的卸料架5-1、倾斜固定在该卸料架上的滑道5-2构成。

36.在上述实施例中,所述信号装置由固定在输送架1-12上的安装板1-11、固定在该安装板上的传感器1-3、固定在该传感器上的弹片(图中未标示出)、支承在安装板1-11上并与所述弹片接触的拨轮1-4、固定在该拨轮上的拨杆(图中未标示出)构成。

37.为了避免工件(气门)在输送过程中发生重叠,在输送架1-12的顶面固定有左端向上翘起的限位板1-2,所述拨杆穿过开设在该限位板上的通槽(图中未标示出)向下伸入导向杆1-7与圆皮带1-10之间。

38.为了便于感知工件,在两根立柱2-4上均固定有第一接近开关2-5、在各第一立向滑架3-4上均固定有第二接近开关3-2、在机架3-8的正面和背面均规定有第三接近开关3-10、在气密压头4-12的下方有通过传感器安装板(图中未标示出)固定在第二纵向滑板4-4上的第四接近开关4-7。

39.为了便于操作,在立架4-2上固定有电磁阀4-1,该电磁阀用于控制连接气源(图中未示出)与气密压头4-12管路(图中未示出)的通断。

40.为了避免气压过高,在立架4-2上固定有减压阀4-6。

41.工作原理:

42.1)送料:排列在滑梯1-1上的工件下滑至输送架1-12的左端,工件在圆皮带1-10的带动下沿由导向杆1-7与圆皮带1-10形成的输送道运动至信号装置的位置并通过拨杆、拨轮1-4触发传感器1-3,控制器(图中未示出)指令分隔气缸1-9动作并通过安装架1-5带动一个挡销1-13作伸出、另外一个挡销1-13作退回运动。前面的工件因作退回运动的挡销1-13放行继续向前(在图1、2中为向右)运动,而后面的工件因作伸出运动的挡销1-13而受阻而停止运动。分隔气缸1-9的活塞杆不断不断伸出、退回,即可源源不断地实现工件按节拍的分离。

43.2)分料:工件运动至输送架1-12的最右端时便会落入第一组接料装置的v形定位块2-6上,该第一组接料装置上的第一接近开关2-5通过所述控制器指令第一纵向气缸2-1的活塞杆伸出并将工件送至第一组搬运装置(位于机架3-8的正面或背面)的下方;在此过程中,分料单元2的第二组接料装置随之运动至输送架1-12并承接下一个工件,该第二组接料装置上第一接近开关2-5通过控制器指令第一纵向气缸2-1的活塞杆回缩而将工件送至第二组搬运装置(位于机架3-8的背面或正面)的下方;与此同时,第一组接料装置返回起始位置,准备承接下后续的工件。

44.3)搬运:由于双工位搬运单元3由结构相同、且分别位于机架3-8正面和背面的搬运装置构成,因此只需对任意一组搬运装置的工作过程进行分解即可。

45.搬运装置上的第三接近开关3-10通过控制器指令第一横向气缸3-9的活塞杆回缩、并通过第一横向滑板3-5带动固定在其上的两个第一升降气缸3-1向左移动至工件的上方,两个第一升降气缸3-1的活塞杆伸出并分别通过对应的第一立向滑架3-4带动各自的吸盘3-3向下运动并吸取工件(左侧吸盘3-3吸取v形定位块2-6上的工件,右侧吸盘3-3吸取气密定位座4-11中的工件),然后两个第一升降气缸3-1的活塞杆回缩而提升工件;控制器指令第一横向气缸3-9的活塞杆伸出而推动第一横向滑板3-5向右运动,两个第一升降气缸3-1的活塞杆伸出并分别通过对应的吸盘3-3带动工件下降、并释放工件(左侧吸盘3-3将工件释放于密定位座4-11中,右侧吸盘3-3将工件释放于卸料单元5的滑道5-2中)。工件搬运完成以后,搬运装置返回起始位置,最北搬运后续的工件。

46.4)气密检测:搬运装置将气门放入气密定位座4-11中后,控制器指令第二纵向气缸4-9活塞杆伸出,该活塞杆推动第二纵向滑板4-4运动至气密压头4-12的下方;第四接近开关4-7通过控制器指令第二升降气缸4-14的活塞杆伸出、并通过第二立向滑架4-13带动气密压头4-12向下运动;压力气体经电磁阀4-1进入气密定位座4-11与气密压头4-12形成的密封腔,保压一定时间后即可根据密封腔的压力变化判断工件锥面的气密性能是否合格。气密检测完毕后第二升降气缸4-14带动气密压头4-12上升、第二纵向气缸4-9活塞杆回缩并拉动第二纵向滑板4-4退回至起始位置、等待搬运装置卸料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。