1.本公开的实施例一般涉及曲面夹层结构制作领域,特别是涉及一种双曲点阵夹层结构及其制备方法。

背景技术:

2.由于夹层结构具有更高的比刚度和比强度特性,相比于单层薄壳结构更不易失稳。因此夹层结构作为主体结构在卫星承力筒、火箭支承舱、深海潜艇耐压舱和热防护等领域具有广泛的应用前景。

3.目前三维点阵夹层结构多以平板构型为研究对象,未全面开始具有更广泛运用场景的曲面夹层壳结构的研究和制备。现有研究中对曲面夹层壳结构的设计制备主要采用复合材料,还未大范围的采用金属材料制备来制备复杂曲面点阵夹层结构。因为复合材料点阵与面板之间多用树脂或胶粘接,结构使用范围因温度条件受到了限制。如在航空航天运用背景下,结构需要承受复杂的热载荷条件,在此领域中金属材料则具备更高的使用温度,有不可替代的作用。

4.目前金属点阵夹层壳的设计制备方式主要通过增材制造手段,结构尺寸受到了很大的限制,制备成本高,可能额外附加的点阵支撑结构不符合轻量化应用需求。对于未来高速飞行器壳体结构,发展新型金属点阵夹层壳的制备与设计,是点阵结构真正冲破概念化阶段,投入实际运用发展的重要需求。

技术实现要素:

5.在本公开的第一方面,提供一种双曲点阵夹层结构,包括:

6.第一曲面板、第二曲面板、多个弧形芯架和多个波浪形弧形杆件;

7.所述弧形芯架包括多个星角,相邻两个星角的对应顶角的同侧设置有第一连接卡槽,所述波浪形弧形杆件包括多个波浪角,相邻两个波浪角的对应顶角设置有与所述第一连接卡槽对应的第二连接卡槽;

8.所述弧形芯架沿径向设置在所述第一曲面板上,所述波浪形弧形杆件沿与所述弧形芯架正交方向设置在所述第一面板上,所述弧形芯架和所述波浪形弧形杆件通过所述第一连接卡槽和所述第二连接卡槽连接固定;

9.所述第二曲面板设置在所述弧形芯架和所述波浪形弧形杆件上。

10.在本公开的第二方面,提供一种双曲点阵夹层结构的制备方法,包括:

11.按待装配的曲面形状和尺寸,在平面板材上裁剪出具备多个对称星角的弧形芯架,和与所述弧形芯架上星角形状正交对应的具有多个波浪角的浪形弧形杆件,相邻两个星角的对应顶角的同侧设置有第一连接卡槽,相邻两个波浪角的对应顶角设置有与所述第一连接卡槽对应的第二连接卡槽;

12.制备稳定摆放弧形芯架的装配模具,将所有弧形芯架以所述波浪形弧形杆件上的波浪角的间隔距离为标准摆放在装配模具上,将所述波浪形弧形杆件分别卡在所述弧形芯

架上的第一连接卡槽内,使所有的弧形芯架连接在一起;

13.将装配好的芯层结构与所述第一曲面板以及所述第二曲面板贴合,连接位置填涂钎焊涂料,放入真空钎焊炉一体化焊接,完成双曲点阵夹层结构的制备。

14.在一些实施例中,所述双曲点阵夹层结构的形状为双曲曲面、双曲拱面和双曲椭圆面中的其中之一。

15.在一些实施例中,所述裁剪方式为激光切割、线切割或水切割。

16.在一些实施例中,所述弧形芯架和所述波浪形弧形杆件的截面形状相同且尺寸一致。

17.在一些实施例中,所述星角包括第一连接卡槽,以及设置在所述第一连接卡槽两边的挡边;所述波浪角包括第二连接卡槽,以及设置在所述第二连接卡槽两边的挡边,所述星角上的第一连接卡槽的开口方向与所述波浪角上的第二连接卡槽的开口方向相反。

18.在一些实施例中,所述装配模具包括与地面接触的支撑面,和与所述弧形芯架外形尺寸一致的弧形凹面,在弧形凹形面内设置有与所述星角顶角形状对应的轴向凹槽。

19.在一些实施例中,在所述装配模具上,相的星角与前一弧形芯架的两个星角的连接处对应,使放置后的相邻两个所述环向芯架的星角相互错开。

20.在一些实施例中,所述第一曲面板和所述第二曲面板可以根据构件尺寸大小可以一体化冲压成形,也可以分割成多块散片后,再分别拼接在所述弧形芯架的外表面,然后利用焊接的方式重新形成一个整体。

21.在一些实施例中,在安装后的第一曲面板和第二曲面板的两端分别焊接连接两者的连接件。

22.本发明本基于“切割嵌锁”的制备工艺,利用切割方式形成环向芯架和径向杆件,使得点阵结构的杆件各向同性,芯层结构力学性能好,初始缺陷小;焊接后的芯层结构与壁面连接性能和结构的整体性好,点阵结构对面板的约束作用得以充分发挥。

23.而且本发明的“切割嵌锁-组装拼接”工艺适用于各类金属材料,且通过改变焊接工艺为粘接工艺,还可应用于复合材料夹层结构的制备上,可降低整体造价,同时成型更快。

24.发明内容部分中所描述的内容并非旨在限定本公开的实施例的关键或重要特征,亦非用于限制本公开的范围。本公开的其它特征将通过以下的描述变得容易理解。

附图说明

25.结合附图并参考以下详细说明,本公开各实施例的上述和其他特征、优点及方面将变得更加明显。在附图中,相同或相似的附图标记表示相同或相似的元素,其中:

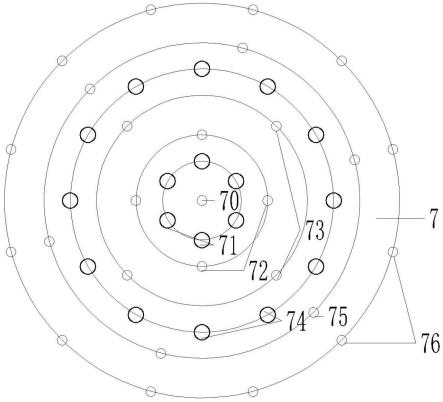

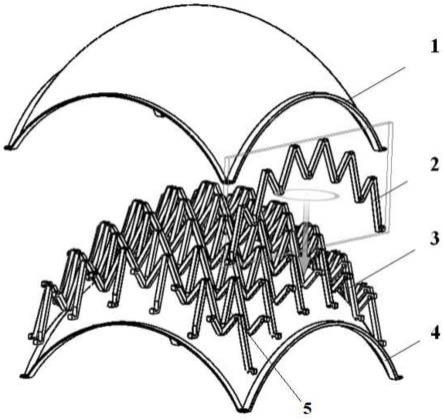

26.图1示出了本公开实施例一的制备过程中的双曲点阵夹层结构的结构示意图;

27.图2示出了本公开实施例二的双曲点阵夹层结构制备方法流程图;

28.图3示出了本公开实施例三的弧形芯架的结构示意图;

29.图4示出了本公开实施例四的波浪形弧形杆件的结构示意图。

具体实施方式

30.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例

中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本公开一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的全部其他实施例,都属于本公开保护的范围。

31.另外,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

32.双曲面点阵夹层壳结构设计是基于可展曲面映射的思想,双曲面结构高斯曲率不为零,一般来说双曲曲面的形成方式包括扫掠和旋转两种(如图1所示),扫掠或旋转的曲面形成过程的母线和导线分别对应相互正交曲线芯杆的中心线。对于点阵夹层结构,双曲曲面构型和传统平面构型弯曲变换的映射过程,也包含对芯层正交金字塔构型胞元的变换。该方法同样适用于高斯曲率为常数零的柱面。

33.本发明旨在针对曲面点阵夹层结构,基于“切割嵌锁-真空钎焊”的方法,提出全新制备工艺,制备出全金属面向双曲曲面构型的点阵夹层壳。该结构使用温度范围广,可以承受复杂热力载荷条件,夹层结构壳芯层与面板连接性能可靠。

34.如图1所示,为本公开实施例一的制备过程中的双曲点阵夹层结构的结构示意图。本实施例的双曲点阵夹层结构,包括:第一曲面板4、第二曲面板1、多个弧形芯架(2、3)和多个波浪形弧形杆件5;所述弧形芯架(2、3)包括多个星角,相邻两个星角的对应顶角的同侧设置有第一连接卡槽,所述波浪形弧形杆件5包括多个波浪角,相邻两个波浪角的对应顶角设置有与所述第一连接卡槽对应的第二连接卡槽;所述弧形芯架(2、3)沿径向设置在所述第一曲面板4上,所述波浪形弧形杆件5沿与所述弧形芯架(2、3)正交方向设置在所述第一面板4上,所述弧形芯架(2、3)和所述波浪形弧形杆件5通过所述第一连接卡槽和所述第二连接卡槽连接固定;所述第二曲面板1设置在所述弧形芯架(2、3)和所述波浪形弧形杆件5上。

35.如图2所示,为本公开实施例二的双曲点阵夹层结构制备方法流程图,本实施例的双曲点阵夹层结构制备方法,包括以下步骤:

36.步骤100,按待装配的曲面形状和尺寸,在平面板材上裁剪出具备多个对称星角的弧形芯架,和与所述弧形芯架上星角形状正交对应的具有多个波浪角的浪形弧形杆件,相邻两个星角的对应顶角的同侧设置有第一连接卡槽,相邻两个波浪角的对应顶角设置有与所述第一连接卡槽对应的第二连接卡槽。

37.步骤200,制备稳定摆放弧形芯架的装配模具,将所有弧形芯架以所述波浪形弧形杆件上的波浪角的间隔距离为标准摆放在装配模具上,将所述波浪形弧形杆件分别卡在所述弧形芯架上的第一连接卡槽内,使所有的弧形芯架连接在一起。

38.这里的装配模具包括与地面接触的支撑面,和与环向芯架外形尺寸一致的弧形凹面,在弧形凹面内设置有与环向芯架外侧面的星角顶角位置对应的轴向凹槽。

39.在使用时,装配模具利用支撑面放置在安装台上,弧形凹面朝上,将环向芯架放置在弧形凹面内,环向芯架位于弧形凹面内的每个星角的顶端矩形凸起分别卡入一道轴向凹槽内,相邻的环向芯架的星角与前一环向芯架的两个星角的连接处对应,即各环向芯架以相邻两个环向芯架的星角相互错开的方式摆放,各环向芯架之间的间隔距离与径向杆件上的波浪角顶角位置对应。

40.完成安装后的所有环向芯架内侧面的每个星角顶角及相互连接处分别卡接一根径向杆件,整体形成一个三维金字塔型点阵结构。

41.步骤300,将装配好的芯层结构与所述第一曲面板以及所述第二曲面板贴合,连接位置填涂钎焊涂料,放入真空钎焊炉一体化焊接,完成双曲点阵夹层结构的制备。

42.焊接过程中可能需要根据曲面特性制备压制夹具。

43.为方便安装曲面面板,可以将曲面体整体分割成几块对称的散件,然后采用拼接后焊接的方式重新形成整体。以可展曲面为圆柱形为例,其外壳由完整的圆柱形按120度的方式沿轴向分成三块扇形块,然后再分别扣在环向芯架的外侧面上,利用电阻焊将三块扇形块焊接在一起。

44.该方式可以避免因曲面过于复杂或尺寸过大难以一次成型的困难。这里虽然给出圆柱面分成三块的简单说明,但在其它的实施例中,可以根据曲面形式自行设计剪裁方法。

45.所述双曲点阵夹层结构的形状为双曲曲面、双曲拱面和双曲椭圆面中的其中之一。

46.在本实施例中,所述弧形芯架和所述波浪形弧形杆件的截面形状相同且尺寸一致。所述星角包括第一连接卡槽,以及设置在所述第一连接卡槽两边的挡边;所述波浪角包括第二连接卡槽,以及设置在所述第二连接卡槽两边的挡边,所述星角上的第一连接卡槽的开口方向与所述波浪角上的第二连接卡槽的开口方向相反。

47.所述装配模具包括与地面接触的支撑面,和与所述弧形芯架外形尺寸一致的弧形凹面,在弧形凹形面内设置有与所述星角顶角形状对应的轴向凹槽。在所述装配模具上,相的星角与前一弧形芯架的两个星角的连接处对应,使放置后的相邻两个所述环向芯架的星角相互错开。所述第一曲面板和所述第二曲面板可以根据构件尺寸大小可以一体化冲压成形,也可以分割成多块散片后,再分别拼接在所述弧形芯架的外表面,然后利用焊接的方式重新形成一个整体。

48.此外,还可以在安装后的第一曲面板和第二曲面板的两端分别焊接连接两者的连接件。

49.如图3所示,为弧形芯架的结构示意图;其中的多角形状是由一个星角的顶角向外侧面凸出,而相邻一个星角的顶角则向内侧面方向凸出的连续连接方式构成,整体形成一个波浪形的弧形结构,各个角度完全一致。弧形芯架在未连接状态下的平放状态,整体呈波浪形起伏状态,各个波浪角完全一致,且与星角的角度一致。图4示出了本公开实施例四的波浪形弧形杆件的结构示意图。波浪形弧形杆件的结构参见弧形芯架的结构,这里不再展开说明。

50.裁剪方式可以是激光切割、线切割或水切割。切割下来的环向芯架的截面形状与径向杆件的截面形状相同且尺寸一致,即两可由同一型号的不锈钢板上裁剪后形成,裁剪尺寸按统一尺寸直接切割。

51.位于星角和波浪角顶角上的卡槽结构包括两侧设置的挡边,和由两侧挡边夹持在中间的凹槽,而两个星角和两个波浪角连接处(即相对外侧面为顶角的位置)的卡槽直接由连接的两个侧边构成挡边,中间形成内凹的凹槽。在星角的顶角朝向外侧面的顶角处及波浪角上与凹槽位置相对的另一侧边,分别为形状矩形的凸起。点阵形式可以包括金字塔型或者八面体型

52.这里的装配模具包括与地面接触的支撑面,和与环向芯架外形尺寸一致的弧形凹面,在弧形凹面内设置有与环向芯架外侧面的星角顶角位置对应的轴向凹槽。

53.在使用时,装配模具利用支撑面放置在安装台上,弧形凹面朝上,将环向芯架放置在弧形凹面内,环向芯架位于弧形凹面内的每个星角的顶端矩形凸起分别卡入一道轴向凹槽内,相邻的环向芯架的星角与前一环向芯架的两个星角的连接处对应,即各环向芯架以相邻两个环向芯架的星角相互错开的方式摆放,各环向芯架之间的间隔距离与径向杆件上的波浪角顶角位置对应。

54.完成安装后的所有环向芯架内侧面的每个星角顶角及相互连接处分别卡接一根径向杆件,整体形成一个三维金字塔型点阵结构。

55.本实施方式基于“切割嵌锁”的制备工艺,利用切割方式形成弧形芯架,使得点阵结构的杆件各向同性,芯层结构力学性能好,初始缺陷小;焊接后的芯层结构与壁面连接性能和结构的整体性好,点阵结构对面板的约束作用得以充分发挥。

56.而且本实施方式的“切割嵌锁-组装拼接”工艺适用于各类金属材料,且通过改变焊接工艺为粘接工艺,还可应用于复合材料夹层结构的制备上,可降低整体造价,同时成型更快。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。