基于gnss高精度定位的矿山车辆智能调度系统和方法

技术领域

1.本发明涉及矿山车辆智能调度技术,属于智能调度技术领域,具体为基于gnss高精度定位的矿山车辆智能调度系统和方法。

背景技术:

2.针对目前露天矿山开采生产企业采用的电铲固定配车的人工调度方法,由于无法实现对采矿作业人员和设备的实时监督,对矿卡赶堆、怠工、超速、超载、违规计量等现象管理难度大,管理成本高,造成采矿生产效率低、生产成本高、资源浪费、存在安全隐患等现状。因此,设计基于gnss高精度定位的矿山车辆智能调度系统,通过实时采集车辆精确位置信息、地磅计量信息及现场设备的运行情况等,判断车辆的运行状态,实现对矿山生产全局可视化及统筹管理,提高矿山生产效率和解决生产安全隐患。

技术实现要素:

3.鉴于此,本发明通过gnss高精度定位技术,结合匹配优化算法,对矿铲及矿卡的生产数据进行统计。在实现对露天矿主要采矿设备(卡车、电铲、洒水车、平路机、推土机、加油车等)的位置及工作状态的跟踪,实时监视卡车及电铲的运行情况,适应采矿生产过程中情况的变化,系统以高精度gnss技术为依托,线性规划算法模型为优化基础,无线通讯为数据传输手段,计算机技术为工具,在露天矿设备数量一定的情况下,实现对卡车、电铲等采矿设备的实时优化调度。

4.本发明具体提供一种基于gnss高精度定位的矿山车辆智能调度系统,用于对露天矿的矿采设备中矿山车辆的位置及工作状态进行跟踪,所述智能管理系统包括车载定位终端、地磅和控制终端,所述控制终端包括:三维实景显示模块、状态判断模块、产量计算模块和报警模块。

5.所属矿山车辆包括电铲和矿卡等。

6.所述车载定位终端根据接收的gnss信号利用rtk算法解算位置信息,通过无线通信网络将该位置信息发送到状态判断模块、三维实景显示模块和报警模块。

7.所述三维实景显示模块用于对装载有车载定位终端的车辆位置、地磅计量数据、产量计算数据进行实时显示,并对报警模块的报警信息进行显示。

8.所述状态判断模块接收车载定位终端的位置信息和地磅计量数据用于判断各矿卡的实时状态,并将判断结果发送给产量计算模块。

9.产量计算模块用于根据状态判断模块的判断结果和地磅计量数据来计算各矿卡的产量以及电铲的产量。

10.所述地磅用于计量矿卡的重量,并将计量数据发送给状态判断模块、三维显示终端和报警模块。

11.所述报警模块用于对各种车辆的违规行为进行监测,并将结果在三维实景显示模块实时显示,同时将结果通知司机。

12.进一步的,所述矿卡的实时状态包括:装载状态、计量状态、卸载状态。

13.所述状态判断模块的具体判断方法为:装载状态判断:假设电铲n的位置为(xn,yn);以电铲驾驶室为圆心,l为半径的圆为电铲的作业半径,矿卡m的位置坐标为(xm,ym),电铲n和矿卡m的距离为d

mn

,矿卡m在作业区停留时间为t

mn

,(1)式中,t

p

为装车时间阈值,当满足(1)式时,判定电铲n和矿卡m均为装车状态,并将判断结果发送到产量计算模块。

14.过磅状态判断:假设地磅台面基准点k位置坐标(xk,yk),以基准点k为中心建立平面,矿卡m在地磅台面上停留时间为t

mk

,(2)式(2)中,tk和wk分别为矿卡m在地磅台面上的停留时间阈值和计量阈值,当满足式(2)时,判定矿卡m为计量状态,并将矿卡m的计量数据发送到产量计算模块。

15.卸载状态判断:在卸料点l建立平面,矿卡m在卸料点卸料时间为t

ml

,(3)式(3)中,t

l

为矿卡卸载时间阈值,当满足式(3)时,判定矿卡m为卸载状态,并将判断结果发送到计量模块。

16.进一步的,矿卡实时状态还包括运输状态、空载状态和等待装载状态。

17.等待装载判断:作业面所在平面为,矿卡m未进入电铲作业区,等待时间为t

my

,(4)式中,ty为矿卡m在作业面上的停留时间阈值,满足式(4),判定为矿卡m为等待装载状态。

18.运输状态判断:当矿卡满足装载行为,且在路上时,判断为运输状态。

19.空载状态行为:当矿卡满足卸载行为,且在路上时,判断为空载状态。

20.进一步的,所述产量计算模块通过如下方法进行产量计算:所述产量计算模块接

收状态判断模块的状态信号和地磅的计量数据,当矿卡m满足装载状态、计量状态和卸载状态后,判断矿卡m完成一次运输,并将地磅的计量数据计入该矿卡的产量中;产量计算模块通过该矿卡m的装载状态判断该产量的电铲作业区,并将该次地磅的计量数据计入相应电铲的产量中。

21.进一步的,所述报警模块对车辆超速、超载和违规计量行为进行监测,当车载速度探测模块检测到车辆速度超过设定的速度阈值后,触发报警信息,车载速度探测模块发出语音报警信号,并同时将超速信息发送到报警模块;报警模块接收地磅的计量数据,当地磅计量数据超过设定的运载阈值时,报警模块发出超载报警;在一个运输周期内,矿卡有两次地磅计量数据的,报警模块发出违规计量报警,并将报警信息发送到产量计算模块,产量计算模块判定第二次计量数据无效,不再统计第二次计量数据。

22.进一步的,所述状态判断模块包括装载状态判断模块、过磅状态判断模块、卸载状态判断模块、和等待装载判断模块。

23.本发明还提供了一种基于gnss高精度定位的矿山车辆智能调度方法,其特征在于,状态判断模块的工作流程为:步骤1)、装载状态判断模块接收电铲n的位置信息,矿卡m的位置信息,进行装载状态判断,若满足(1)式,进行步骤3);若不满足(1)式,进行步骤2);步骤2)、等待装载判断模块接收矿卡m的位置信息,进行等待状态判断,若满足式(4),返回步骤1);若不满足式(4),则判定为空载状态,并重新接收矿卡m的位置信息,进行等待装载状态判断;步骤3)、过磅状态判断模块接收地磅的计量数据和矿卡m的位置信息,根据接收的矿卡m的位置信息和地磅计量数据进行过磅状态判断判断,若满足(2)式,进行步骤4);若不满足(2)式,则判定为运输状态,并重新接收矿卡m的位置信息,进行过磅状态判断;步骤4)、卸载状态模块进行卸载状态判断,若满足(3)式,则将地磅计量数据发送给产量计算模块,并返回步骤2)。

24.有益效果:利用gnss高精度定位系统,结合匹配优化算法,实现了电铲不固定配车的调度方法,实现了对采矿作业人员和设备的实时监督,对矿卡赶堆、怠工、超速、超载、违规计量等现象实现了统一管理。

附图说明

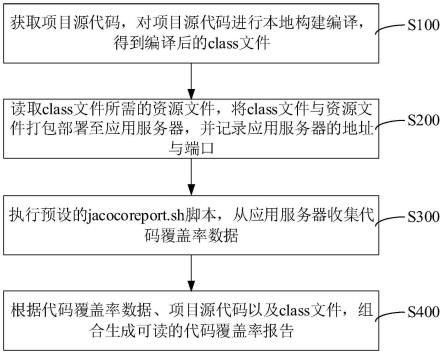

25.图1 为本发明的框架结构图;图2 为状态判断模块工作流程图;图3为产量计算模块的工作流程图。

具体实施方式

26.下面结合附图对本发明的具体实施方式进行详细的说明如图1所示,本发明提供一种基于gnss高精度定位的矿山车辆智能调度系统,其特征在于:用于对露天矿的矿采设备中的矿山车辆的位置及工作状态进行跟踪,所述智能管理系统包括车载定位终端、地磅和控制终端,所述控制终端包括:三维实景显示模块、状态判断模块、产量计算模块和报警模块。

27.所属矿山车辆包括电铲和矿卡等。

28.所述车载定位终端根据接收的gnss信号利用rtk算法解算精确位置信息,通过无线通信网络将该位置信息发送到状态判断模块、三维实景显示模块和报警模块。

29.所述三维实景显示模块用于对装载有车载定位终端的车辆位置、地磅计量数据、产量计算数据进行实时显示,并对报警模块的报警信息进行显示。

30.所述状态判断模块接收车载定位终端的位置信息用于判断各矿卡的实时状态,并将判断结果发送给产量计算模块。

31.产量计算模块用于根据状态判断模块的判断结果和地磅计量数据来计算各矿卡的产量以及电铲的产量。

32.所述地磅用于计量矿卡的重量,并将计量数据发送给状态判断模块、三维显示终端和报警模块。

33.所述报警模块用于对各种车辆的违规行为进行监测,并将结果在三维实景显示模块实时显示,同时将结果通知司机。

34.进一步的,所述矿卡的实时状态包括:装载状态、计量状态、卸载状态。

35.所述状态判断模块的具体判断方法为:装载状态判断:假设电铲n的位置为(xn,yn);以电铲驾驶室为圆心,l为半径的圆为电铲的作业半径,矿卡m的位置坐标为(xm,ym),电铲和矿卡m的距离为d

mn

,矿卡m在作业区停留时间为t

mn

,(1)式中,t

p

为装车时间阈值,当满足(1)式时,判定电铲n和矿卡m均为装车状态,并将判断结果发送到产量计算模块。

36.过磅状态判断:假设地磅台面基准点k位置坐标(xk,yk),以基准点k为中心建立平面,矿卡m在地磅台面上停留时间为t

mk

,(2)式(2)中,tk和wk分别为矿卡m在地磅台面上的停留时间阈值和计量阈值,当满足式(2)时,判定矿卡m为计量状态,并将矿卡m的计量数据发送到产量计算模块。

37.卸载状态判断:在卸料点l建立平面,矿卡m在卸料点卸料时间为t

ml

,(3)式(3)中,t

l

为矿卡卸载时间阈值,当满足式(3)时,判定矿卡m为卸载状态,并将判

断结果发送到计量模块。

38.矿卡实时状态还包括运输状态、空载状态和等待装载状态。

39.等待装载判断:作业面所在平面为,矿卡m未进入电铲作业区,等待时间为t

my

,(4)式中,ty为矿卡m在作业面上的停留时间阈值,满足式(4),判定为矿卡m为等待装载状态。

40.运输状态判断:当矿卡满足装载行为,且在路上时,判断为运输状态。

41.空载状态行为:当矿卡满足卸载行为,且在路上时,判断为空载状态。

42.所述状态判断模块包括装载状态判断模块、过磅状态判断模块、卸载状态判断模块、和等待装载判断模块。

43.如图2所示,本发明还提供了一种基于gnss高精度定位的矿山车辆智能调度方法,其特征在于,状态判断模块的判断流程为:步骤1)、装载状态判断模块接收电铲n的位置信息,矿卡m的位置信息,进行装载状态判断,若满足(1)式,进行步骤3);若不满足(1)式,进行步骤2);步骤2)、等待装载判断模块接收矿卡m的位置信息,进行等待状态判断,若满足式(4),返回步骤1);若不满足式(4),则判定为空载状态,并重新接收矿卡m的位置信息,进行等待装载状态判断;步骤3)、过磅状态判断模块接收地磅的计量数据和矿卡m的位置信息,根据接收的矿卡m的位置信息和地磅计量数据进行过磅状态判断判断,若满足(2)式,进行步骤4);若不满足(2)式,则判定为运输状态,并重新接收矿卡m的位置信息,进行过磅状态判断;步骤4)、卸载状态模块进行卸载状态判断,若满足(3)式,则将地磅计量数据发送给产量计算模块,并返回步骤2)。

44.如图3所示,产量计算模块通过如下方法进行产量计算:所述产量计算模块接收状态判断模块的状态信号和地磅的计量数据,当矿卡m满足装载状态、计量状态和卸载状态后,判断矿卡m完成一次运输,并将地磅的计量数据计入该矿卡的产量中;产量计算模块通过该矿卡m的装载状态判断该产量的电铲作业区,并将该次地磅的计量数据计入相应电铲的产量中。

45.报警模块对车辆超速、超载和违规计量行为进行监测,当车载速度探测模块检测到车辆速度超过设定的速度阈值后,触发报警信息,车载速度探测模块发出语音报警信号,并同时将超速信息发送到报警模块;报警模块接收地磅的计量数据,当地磅计量数据超过设定的运载阈值时,报警模块发出超载报警;在一个运输周期内,矿卡有两次地磅计量数据的,报警模块发出违规计量报警,并将报警信息发送到产量计算模块,产量计算模块判定第二次计量数据无效,不再统计第二次计量数据。

46.以上仅为发明的优选实施例而已,并不用以限制本发明,凡在本发明的思想原则

内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。