1.本实用新型涉及pp膜生产技术领域,具体而言,涉及一种叠合用升降装置。

背景技术:

2.在pp膜叠合生产线上,需要将待叠合的不同种类pp膜分别放置在放置装置上,然后通过吸料装置将需要的集中pp膜吸取到叠合台上进行叠合。

3.目前现有的叠合台大多固定在机架上,当叠合到一定高度时,工人人工将叠合好的pp膜连同叠合台搬走,同时更换另一个空的叠合台,自动化程度低,而且劳动强度较大。

技术实现要素:

4.本实用新型的目的在于提供一种叠合用升降装置,自动化程度高,大大降低劳动强度。

5.本实用新型的实施例通过以下技术方案实现:

6.一种叠合用升降装置,包括安装架,转运小车和用于叠放pp膜的叠合台,叠合台放置于转运小车上,安装架的两侧各设有一个用于支撑叠合台的支撑块以及用于升降支撑块的第一升降机构,支撑块与第一升降机构的升降部分转动连接,第一升降机构的升降部分上设有用于驱动支撑块翻转的翻转机构。

7.可选地,所述第一升降机构包括安装板,安装板上滑动连接有可上下滑动的滑座,所述支撑块与滑座转动连接,所述翻转机构设于滑座上,滑座上设有用于带动滑座滑动的传动皮带。

8.可选地,所述传动皮带包括相互垂直的竖直段和横向段,所述滑座与竖直段的一侧固定连接,两个第一升降机构中传动带的横向段后端之间连接有驱动杆,驱动杆的一端连接有驱动马达。

9.可选地,所述滑座与所述安装板通过至少两个并列布置的导轨连接。

10.可选地,所述翻转机构包括翻转气缸,翻转气缸的底端与所述第一升降机构的升降部分铰接,翻转气缸的顶端与所述支撑块铰接。

11.可选地,所述翻转机构还包括连接件,连接件的一端与所述支撑块固定连接,连接件的另一端与翻转机构的顶端铰接。

12.可选地,所述转运小车的顶部设有第二升降机构,所述叠合台放置于第二升降机构上。

13.可选地,所述转运小车为agv小车。

14.本实用新型至少具有如下优点和有益效果:本实用新型中,通过设置的转运小车可将空载的叠合台推入安装架的两侧之间,转运小车推入前下通过翻转机构将支撑块翻转,转运小车推入后通过翻转机构使支撑块回位,通过两个支撑块支撑住叠合台的底部,再通过第一升降机构使空载的叠合台上升到指定位置进行pp膜叠合,每当在叠合台上放置一片或几片pp膜时,通过第一升降机构使叠合台下降对应的高度,叠放到所需厚度后,通过转

运小车支撑住叠合台的底部,再通过翻转机构将支撑块再次翻转,以便通过转运小车将载有pp膜的叠合台移走,更换新的空载叠合台进行下一次叠合。由上可见,本实用新型自动化程度高,大大减少了工人的劳动强度。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

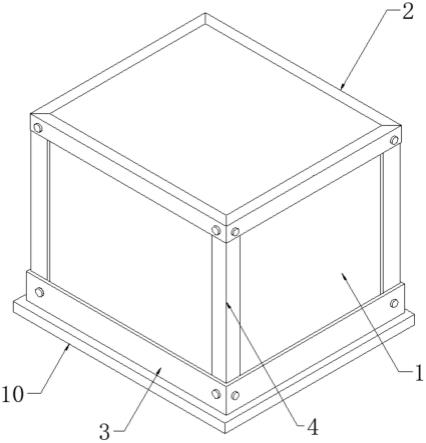

16.图1为本实用新型提供的一种叠合用升降装置的结构示意图;

17.图2为本实用新型提供的一种叠合用升降装置的结构示意图一(隐藏转运小车及叠合台);

18.图3为图2的a处放大图;

19.图4为为本实用新型提供的一种叠合用升降装置的结构示意图二(隐藏转运小车及叠合台);

20.图5为图4的b处放大图;

21.图标:1-安装架,2-转运小车,3-叠合台,4-支撑块,5-第一升降机构,501-安装板,502-导轨,503-滑座,503a-第一夹块,503b-第二夹块,504-传动皮带,504a-竖直段,504b-横向段,505-第一带轮,506-第二带轮,507-导向轮,508-驱动杆,509-驱动马达,6-翻转机构,601-翻转气缸,602-连接件,7-第二升降机构。

具体实施方式

22.如图1-5所示,一种叠合用升降装置,包括安装架1,转运小车2和用于叠放pp膜的叠合台3,叠合台3放置于转运小车2上,实际应用中,安装架1安装在叠合生产线的机架上,安装架1的两侧各设有一个用于支撑叠合台3的支撑块4以及用于升降支撑块4的第一升降机构5,支撑块4与第一升降机构5的升降部分转动连接,第一升降机构5的升降部分上设有用于驱动支撑块4翻转的翻转机构6。

23.第一升降机构5包括安装板501,安装板501上滑动连接有可上下滑动的滑座503,具体地,滑座503与安装板501通过至少两个并列布置的导轨502连接,即滑座503可沿导轨502上下滑动,导轨502起到导向作用。

24.支撑块4与滑座503转动连接,滑座503上设有用于带动滑座503滑动的传动皮带504,传动皮带504包括相互垂直的竖直段504a和横向段504b,具体地,滑座503的顶端设有第一带轮505,安装架1的后侧设有第二带轮506,滑座503的底端设有两个导向轮507,传动皮带504包依次包绕在第一带轮505、导向轮507和第二带轮506上,以实现传动皮带504的垂直转向。本实施例中,两个第一升降机构5中传动带的横向段504b后端之间(即两个第二带轮506之间)连接有驱动杆508,驱动杆508的一端连接有驱动马达509,如此设置,可使得两个第一升降机构5的传动皮带504同步运动。

25.滑座503与传动皮带504的竖直段504a的一侧固定连接,通过传动皮带504往复转动,即可带动滑座503上下升降;具体地,滑座503上设有第一夹块503a和第二夹块503b,第

一夹块503a与滑座503固定连接,第二夹块503b与第一夹块503a通过螺钉连接,第一夹块503a和第二夹块503b共同作用夹住传动皮带504的竖直段504a的一侧,以便跟随皮带一起运动。

26.值得说明的是,在本实用新型的其它实施例中,滑座503也可以通过丝杠来驱动,即丝杆转动设置于安装板501,滑座503与丝杠通过螺纹连接,再在丝杠的一端连接驱动马达509,也可以实现滑座503的升降。

27.翻转机构6设于滑座503上,本实施例中翻转机构6包括翻转气缸601,翻转气缸601的底端与第一升降机构5的升降部分(即滑座503)铰接,翻转气缸601的顶端与支撑块4铰接,为了避免支撑块4的形状过于复杂,本实施例翻转机构6还包括连接件602,连接连接件602的一端与支撑块4固定连接,连接件602的另一端与翻转机构6的顶端铰接。

28.请参考图3,此时支撑块4的位置为工作状态的姿态,在翻转支撑块4时,翻转气缸601的输出轴缩回,即可带动支撑块4绕转动连接处向上翻转,翻转后即可将转运小车2推进推出,翻转气缸601的输出轴伸出即可使支撑块4复位。

29.值得说明的是,在本实用新型的其它实施例中,翻转机构6也可以是通过能够自锁的马达连接在支撑块4转动处的转轴上,通过马达的转动可带动转轴及支撑块4翻转。

30.转运小车2的顶部设有第二升降机构7,叠合台3放置于第二升降机构7上,第二升降机构7可采用现有技术常用的剪刀臂升降机构或者千斤顶式升降机构,如此设置,可使叠合台3的一部分升降高度由第二升降机构7来实现,可减小第一升降机构5的升降高度。

31.本实施例转运小车2可为agv小车(又叫无人搬运车),采用agv下车,有利于进一步提高自动化,减少工人劳动强度。值得说明的是,agv小车为转运领域常用的设备,指装备有电磁或光学等自动导航装置,能够沿规定的导航路径行驶,具有安全保护以及各种移载功能的运输车。工业应用中不需要驾驶员的搬运车,以可充电的蓄电池为其动力来源。一般可通过电脑来控制其行进路径以及行为,或利用电磁轨道来设立其行进路径,电磁轨道黏贴于地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作。

32.本实用新型的工作过程如下:首先翻转气缸601的输出轴缩回,带动支撑块4然其转动处向上翻转,支撑块4翻转后,通过转运小车2将空载的叠合台3推入到两个支撑块4之间,此时可通过第二升降机构7保证叠合台3的底部在支撑块4的上方,再使翻转气缸601的输出轴伸出,将支撑块4复位,通过第二升降机构7将叠合台3下方到支撑块4上,然后再通过第一升降机构5使空载的叠合台3上升到指定位置进行pp膜叠合。

33.每当在叠合台3上放置一片或几片pp膜时,即可通过第一升降机构5使叠合台3下降对应的高度,叠放到所需厚度后,通过第二升降机构7顶部支撑住叠合台3的底部,再通过翻转机构6将支撑块4再次翻转,以便通过转运小车2将载有pp膜的叠合台3移走,更换新的空载叠合台3进行下一次叠合。

34.由上可见,本实用新型自动化程度高,大大减少了工人的劳动强度。

35.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。