1.本实用新型涉及能源电池领域,具体涉及一种燃料电池堆。

背景技术:

2.燃料电池堆紧固主要采用螺栓紧固式和绑带捆扎式。螺栓紧固式是较早采用的方式,装配简单,设计要点为螺栓数量、分布、预紧力的大小以及螺栓预紧力的次序。绑带捆扎式的优势在于结构紧凑,可实现相对高的功率密度,设计要点包括绑带材料、绑带宽度和厚度、绑带分布数量和位置,以及绑带的固定方式。无论是螺栓紧固式还是绑带捆扎式,在电堆工作热胀冷缩时,电堆的端板均会发生变形,导致电堆中的组件接触不均匀,电堆性能降低。

3.为适应电堆工作状态的变化,有些技术人员会在封装外壳与电堆之间设置一定数量的弹簧或碟形叠片,缓解电堆端板受力变形的问题,但弹簧或碟形叠片只能起到缓解作用,电堆端板仍然会发生变形。

4.因此,亟需开发一种能够避免电堆端板变形的燃料电池堆结构。

技术实现要素:

5.本实用新型的目的是解决以上技术问题,提供一种能够减小电堆端板变形的燃料电池堆。

6.为了达到上述目的,本实用新型提供了一种燃料电池堆,包括:电堆堆芯、封装外壳、以及若干个顶杆;所述电堆堆芯包括:电堆端板;所述电堆堆芯安装于所述封装外壳内,电堆端板设于电堆堆芯的第一端;所述顶杆设于所述电堆端板与所述封装外壳之间,一端与所述封装外壳可拆卸连接,沿电堆端板的对称中心对称设置;从电堆端板的对称中心到电堆端板的边缘,所述顶杆的长度逐步减小;长度最长的顶杆与电堆端板相抵触。

7.可选的,所述顶杆与所述电堆端板之间设有弹簧。

8.可选的,所述顶杆与所述弹簧之间设有弹簧连接件。

9.可选的,所述封装外壳包括:第一外壳端板和第二外壳端板;所述电堆堆芯的第一端通过所述顶杆与所述第一外壳端板固定,所述电堆堆芯的第二端与所述第二外壳端板直接固定。

10.可选的,所述顶杆为4-14个。

11.可选的,所述顶杆为14个,其中10个顶杆沿电堆端板的边缘均匀分布,4个顶杆与电堆端板中部抵触。

12.可选的,所述燃料电池堆还包括:连接所述第一外壳端板和所述第二外壳端板的拉杆。

13.可选的,所述拉杆与所述电堆堆芯的距离为0.5-5mm。

14.可选的,所述封装外壳设有若干个凸起的加强筋。

15.与现有技术相比,本实用新型的有益效果是:

16.(1)本实用新型在电堆端板与封装外壳之间设置了若干个长度不同的顶杆,距离电堆端板的对称中心近的顶杆长,距离电堆端板的对称中心远的顶杆短,如此设置,顶杆向电堆端板的对称中心施加的力大,向电堆端板的边缘施加的力小,与电堆堆芯热胀时堆芯内部向电堆端板的施力相对应,减小了电堆端板的变形。

17.(2)本实用新型的顶杆与弹簧相比,在电堆堆芯热胀时,顶杆不容易变形,可以抵住电堆端板,减小电堆端板的变形。

18.(3)本实用新型的拉杆连接封装外壳的第一端板和第二端板,并紧贴电堆堆芯设置,减少了拉杆的作用力矩,降低第一端板和第二端板的变形。

附图说明

19.图1为现有燃料电池堆的截面示意图。图1的a为现有燃料电池堆装配后的截面示意图,图1的b为现有燃料电池堆使用状态下的截面示意图。

20.图2为本实用新型的燃料电池堆的截面示意图。

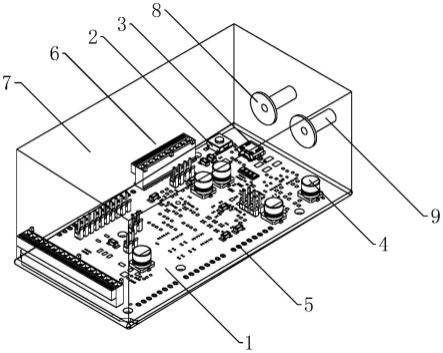

21.图3为本实用新型的燃料电池堆的结构示意图。

22.图4为本实用新型的弹簧和弹簧连接件的连接示意图。

23.图5为本实用新型的壳体的结构示意图。

24.图中:1-壳体,2-第一外壳端板,3-第二外壳端板,4-电堆堆芯,5-电堆端板,6-弹簧,7-加强筋,8-拉杆,9-顶杆,10-弹簧连接件。

具体实施方式

25.以下结合附图和实施例对本实用新型的技术方案做进一步的说明。

26.如图1所示,现有的燃料电池大多在电堆端板5和封装外壳之间采用长度相同的连接件进行封装紧固,连接件对电堆端板5各部分施加的力相同。如此设置,电堆装配完成后,电堆端板5会有不同程度的变形,前后端若干单体单池受力与堆芯其他位置不同,造成端板效应;同时,电堆堆芯4工作热胀时,由于紧固螺杆等组件限制,靠近中间部位变形远大于边缘形变,导致电堆端板5变形更加严重。

27.如图2及图3所示,本实用新型提供了一种燃料电池堆,包括:电堆堆芯4、封装外壳、以及若干个顶杆9;电堆堆芯4包括:电堆端板5;所述封装外壳包括:第一外壳端板2、第二外壳端板3;所述电堆堆芯4安装于所述封装外壳内,电堆端板5设于电堆堆芯4的第一端;所述顶杆9与所述封装外壳螺纹连接,沿电堆端板5的对称中心对称设置;电堆装配完成后,电堆端板5的对称中心(中部)变形较大,电堆端板5的边缘变形较小。本实用新型的顶杆9与封装外壳为可拆卸连接,装配紧固过程中,可以调节不同顶杆9深入封装外壳内部的长度,向电堆端板5施力,使电堆端板5的变形减小或不变形。

28.如此设置,由于第一外壳端板2靠近中间变形,顶杆9伸入壳体内部的长度逐渐变长,该长度因第一壳体端板2变形而定。

29.为了进一步减小电堆端板5的变形,对于一些常用大小的电堆堆芯4,本领域技术人员可以进行有限次的实验,设计顶杆9的数量、长度、截面面积和安装位置等参数,实现电堆端板5的不变形。

30.优选地,距离电堆端板5的对称中心近的顶杆9截面面积大,距离电堆端板5的对称

中心远的顶杆9截面面积小。

31.一些实施例中,为维持电堆工作或静置过程中堆芯受力不变,在顶杆9和电堆端板5之间设置弹簧6。如图4所示,由于将弹簧6与顶杆9直接连接,弹簧6与顶杆9之间的连接面积较小,结构稳定性差。因此在一些实施例中,弹簧6与顶杆9之间还设有弹簧连接件10,以增大顶杆9的连接面积,增强结构稳定性。

32.实施例

33.本实施例提供了一种燃料电池堆,包括:电堆堆芯4、封装外壳、以及若干个顶杆9;所述电堆堆芯4包括:电堆端板5;所述封装外壳还包括:连接第一外壳端板2和第二外壳端板3的壳体1;如图5所示,所述壳体1设有若干个凸起的加强筋11,以对壳体1的强度和刚度进行加强,防止壳体1变形。

34.本实施例中,电堆堆芯4的第一端通过顶杆9与第一外壳端板2紧固,电堆堆芯4的第二端与第二外壳端板3直接固定,如此设置,将电堆堆芯4和封装外壳进行一体设计,提高了电堆整体的简洁性,便于电堆的批量化生产。

35.本实施例中,顶杆9设于电堆堆芯4的第一端,可以为4-14个。优选地,顶杆9为14个,10个顶杆9沿电堆端板5的边缘均匀分布,4个顶杆9与电堆端板5的中部抵触。

36.本实施例的燃料电池堆还设有拉杆8,所述拉杆8连接所述第一外壳端板2和所述第二外壳端板3,且紧贴电堆堆芯4设置,减少了拉杆8的作用力矩,降低第一端板和第二端板的变形。

37.由于会存在绝缘问题,拉杆8不能距堆芯过近,优选距离为0.5-5mm。

38.本实施例中,顶杆9与第一外壳端板2之间为可拆卸连接。具体地,顶杆9表面设有螺纹,第一外壳端板2设有若干个螺孔,实现顶杆9与第一外壳端板2之间的螺纹连接。

39.本实施例的燃料电池堆的安装方法如下:

40.(1)根据电堆堆芯4大小设计顶杆9的数量、长度、截面面积和安装位置,并设计制作第一外壳端板2。

41.(2)使用螺杆完成第二外壳端板3和电堆堆芯4的预紧固,然后安装壳体1及第一外壳端板2。

42.(3)将顶杆9与第一外壳端板2螺纹连接,将电堆堆芯4压紧。

43.综上所述,本实用新型在电堆端板与封装外壳之间设置了若干个长度不同的顶杆,距离电堆端板的对称中心近的顶杆长,距离电堆端板的对称中心远的顶杆短,如此设置,顶杆向电堆端板的对称中心施加的力大,向电堆端板的边缘施加的力小,与电堆堆芯热胀时堆芯内部向电堆端板的施力相对应,减小了电堆端板的变形。

44.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。