1.本发明涉及铝合金制品加工的技术领域,具体涉及一种全缠绕高压气瓶无缝铝合金内胆内旋压成形与加工方法。

背景技术:

2.铝合金比重只有钢的34%,并且耐腐蚀性好。因此,全缠绕氢气瓶内胆首选铝合金材料。gb/t35544-2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》国家推荐标准规定内胆材料为6061铝合金。

3.由于铝合金熔点低,化学活性强,高温易氧化,收底时底部中心熔合差。因此,直径小于200mm的铝合金内胆一般采用铝合金棒冷挤压成形底部封头和管壁,再热旋压收口成形头部封头和瓶嘴。

4.对于直径大于200mm的铝合金内胆一般采用铝合金棒热挤压成形底部封头和管壁,再热旋压收口成形头部封头和瓶嘴。但是,大直径的铝合金内胆热挤压成形需要大吨位的热挤压设备。其主要缺点是加热温度和挤压成形速度控制难度大。温度过低,则成形困难。温度过高或成形速度过快,则铝合金材料容易产生组织过烧,造成内胆报废。

5.车用压缩氢气铝内胆碳纤维全缠绕气瓶在使用过程中需要重复充装高压氢气,需要有良好的耐交变应力疲劳性能,疲劳试验循环次数不小于11000次。为了获得良好的旋压成形质量和加工效率,以及耐交变应力的疲劳性能,进行工艺试验研究,获得良好的成形和加工方法。

技术实现要素:

6.本发明的目的就是针对现有技术的缺陷,提供一种旋压成形质量好、提高材料利用率、提高成形效率、降低制造成本的全缠绕高压气瓶无缝铝合金内胆内旋压成形与加工方法。

7.为实现上述目的,本发明所设计的全缠绕高压气瓶无缝铝合金内胆内旋压成形与加工方法,所述全缠绕高压气瓶无缝铝合金内胆包括中间圆筒段、位于中间圆筒段两端的封头及位于每个封头端部的瓶嘴,封头包括与瓶嘴相连的半球、与半球相连的过渡圆筒段以及与过渡圆筒段相连的过渡筒段,半球的外径、过渡圆筒段的外径、过渡筒段的外径及中间圆筒段的外径均为d1;过渡筒段的内型面为圆弧面,过渡筒段的圆弧面与中间圆筒段内型面相切,其中,d1=d5 2t1,d5为中间圆筒段的内径,t1为中间圆筒段的厚度,过渡圆筒段的长度为t4,厚度为t2;其特征在于:所述成形与加工方法包括如下步骤:

8.1)强力旋压坯料加工

9.采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料,强力旋压坯料为圆筒形状,强力旋压坯料外径为d1、壁厚为t2、长度为l6;

10.2)中间圆筒段内旋压成形

11.采用强力旋压机内旋压成形中间圆筒段,且中间圆筒段的长度l2为正偏差;中间

圆筒段内旋压成形后的无缝圆管变为两端厚壁、中间薄壁的圆筒形状,且在两端厚壁部分分别形成一个与中间圆筒段内径d5相切的过渡筒段,过渡筒段的内型面为圆弧面,圆弧面半径为r;内旋压成形的中间圆筒段的外径为d1、厚度为t1、长度为l2,圆筒形状的两端厚壁厚度为t2、两端厚壁长度为l4;

12.3)无芯模热旋压成形两端封头及瓶嘴

13.采用热旋压机无芯模热旋压成形两端封头及瓶嘴,多道次逐步成形,封底后多道次逐渐加长成形瓶嘴,加工两端封头时,在过渡筒段与形成的半球之间留有过渡圆筒段

14.4)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工。

15.进一步地,所述步骤1)中,强力旋压坯料外径d1、壁厚t2与图1中铝合金内胆外径、壁厚相同,且d1比强力旋压外模内孔直径小0.3~0.9mm。

16.进一步地,所述步骤1)中,按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,强力旋压坯料壁厚t2单边有0.8~2.5mm加工余量。

17.进一步地,所述步骤1)中,强力旋压坯料内外型面的同轴度误差不大于0.15mm,端面与轴线的垂直度误差不大于0.15mm,表面粗糙度不大于ra3.2。

18.进一步地,所述步骤1)中,l6=l4 l5 l4,l4为铝合金内胆封头和瓶嘴等体积计算长度,l5为铝合金内胆中间圆筒段3长度l2等体积计算长度。

19.进一步地,所述步骤2)中,采用单旋轮两道次反向强力内旋压成形中间圆筒段,首道次减薄率为25~55%。

20.进一步地,所述步骤2)中,旋压外模内径比强力旋压坯料外径d1大0.3~0.9mm。

21.进一步地,所述步骤3)中,成形后两端封头和瓶嘴结构尺寸为:两端封头的半球为外径为d1的半球,过渡圆筒段保留原无缝圆管的厚度和内径,过渡圆筒段的长度为t4,瓶嘴内径为d6、瓶嘴外径为d7、瓶嘴长度为l8、两端封头及加工的瓶嘴总长度为l7.

22.进一步地,所述步骤3)中,加热温度不大于380℃;头部封头旋压道次为13~23,头部封头封底后1~3道次逐渐加长成形瓶嘴;瓶嘴成形后,保证瓶嘴内外形有加工余量。

23.进一步地,所述步骤4)中,对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆d1为基准加工瓶嘴内外圆、端面、内孔及内螺纹,瓶嘴长度为l3。

24.与现有技术相比,本发明具有以下优点:本发明全缠绕氢气瓶内胆的内旋压成形与加工方法,1)采用创新的整体内旋压成形加工方法,成形质量好、加工效率高;2)采用热轧管材坯料,相对铝合金棒热挤压坯料,材料利用率较高、制造成本较低。

附图说明

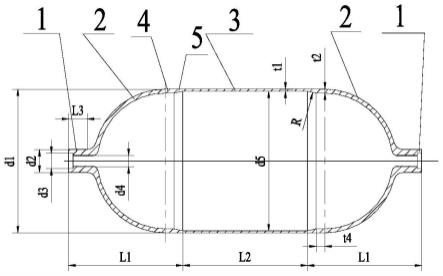

25.图1为全缠绕氢气瓶内胆结构示意图;

26.图2为全缠绕氢气瓶内胆强力内旋压坯料示意图;

27.图3为全缠绕氢气瓶内胆中间圆筒段内旋压成形结构示意图;

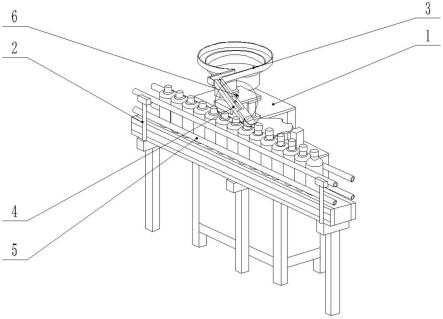

28.图4为全缠绕氢气瓶内胆两端半球封头及瓶嘴热旋压示意图。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步的详细说明。

30.如图1所示全缠绕高压气瓶无缝铝合金内胆,包括中间圆筒段3、位于中间圆筒段3

两端的封头及位于每个封头端部的瓶嘴1,封头包括与瓶嘴1相连的半球2、与半球2相连的过渡圆筒段4以及与过渡圆筒段4相连的过渡筒段5,半球2的外径、过渡圆筒段4的外径、过渡筒段5的外径及中间圆筒段3的外径均为d1。过渡筒段5的内型面为圆弧面,过渡筒段5的圆弧面与中间圆筒段3内型面相切,且圆弧面半径r为70~80mm。其中,d1=d5 2t1,d5为中间圆筒段3的内径,t1为中间圆筒段的厚度,过渡圆筒段的长度为t4,厚度为t2。

31.本发明全缠绕高压气瓶无缝铝合金内胆可通过数控车加工铝合金热挤压管制强力旋压坯料、强力旋压中间圆筒段3、无芯模热旋压两端的瓶嘴1、封头和数控加工两端瓶嘴整体成形和加工而成。成形与加工方法的具体过程如下:

32.1)强力旋压坯料加工

33.采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料,强力旋压坯料结构尺寸见图2,强力旋压坯料为圆筒形状,强力旋压坯料外径为d1、壁厚为t2、长度为l6,且l6=l4 l5 l4,。

34.强力旋压坯料外径d1、壁厚t2与图1中铝合金内胆外径、壁厚相同,且d1比强力旋压外模内孔直径小0.3~0.9mm,保证套装顺利。

35.按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力旋压坯料壁厚t2单边有0.8~2.5mm加工余量。

36.强力旋压坯料内外型面的同轴度误差不大于0.15mm,端面与轴线的垂直度误差不大于0.15mm,表面粗糙度不大于ra3.2。

37.l4为按照铝合金内胆结构图1中封头和瓶嘴等体积计算长度,l5为按照铝合金内胆结构图1中中间圆筒段3长度l2等体积计算长度。

38.2)中间圆筒段内旋压成形

39.采用强力旋压机内旋压成形中间圆筒段3,并保证中间圆筒段3的长度l2为正偏差,成形后结构尺寸见图3,中间圆筒段3内旋压成形后的无缝圆管变为两端厚壁、中间薄壁的圆筒形状,且在两端厚壁部分分别形成一个与中间圆筒段内径d5相切的过渡筒段,过渡筒段的内型面为圆弧面,圆弧面半径为r;内旋压成形的中间圆筒段的外径为d1、厚度为t1、长度为l2,圆筒形状的两端厚壁厚度为t2、两端厚壁长度为l4。

40.采用单旋轮两道次反向强力内旋压成形中间圆筒段,首道次减薄率为25~55%。

41.旋压外模内径比强力旋压坯料外径d1大0.3~0.9mm。

42.3)无芯模热旋压成形两端封头及瓶嘴

43.采用热旋压机无芯模热旋压成形两端封头及瓶嘴,多道次逐步成形,封底后多道次逐渐加长成形瓶嘴,加工两端封头时,在过渡筒段与形成的半球之间留有过渡圆筒段,成形后两端封头和瓶嘴结构尺寸见图4,具体为:两端封头2的半球为外径为d1的半球,过渡圆筒段保留原无缝圆管的厚度和内径,过渡圆筒段的长度为t4,瓶嘴内径为d6、瓶嘴外径为d7、瓶嘴长度为l8、两端封头2及初步加工的瓶嘴总长度为l7。

44.采用数控程序控制燃气加热时机和加热时间,控制加热温度不大于380℃,并保证两端封头及瓶嘴成形良好。

45.头部封头旋压道次为13~23;头部封头封底后1~3道次逐渐加长成形瓶嘴。

46.瓶嘴成形后,保证瓶嘴内外形有加工余量,按照内胆结构图1,单边有加工余量。

47.4)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

48.对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆d1为基准加工瓶嘴内外圆、端面、内孔及内螺纹,最终瓶嘴长度为l3,加工后结构尺寸见图1。

49.本发明全缠绕氢气瓶内胆的内旋压成形与加工方法,产品成形质量好、加工效率高、抗疲劳性好、材料利用率较高、制造成本较低。

50.实施例1

51.针对某型号全缠绕氢气瓶内胆,其外径d1为308mm,中间圆筒段l2为600mm,壁厚t1为4mm,全缠绕氢气瓶内胆内旋压成形与加工方法具体如下:

52.1)强力旋压坯料加工

53.采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料,强力旋压坯料结构尺寸见图2。强力旋压坯料加工后外径d1、壁厚t2与图1内胆外径d1、壁厚t2相同,d1比强力旋压外模内孔直径小0.3mm,保证套装顺利。

54.按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力旋压坯料壁厚t2单边有0.8mm加工余量。

55.强力旋压坯料内外型面的同轴度误差不大于0.15mm,端面与轴线的垂直度误差不大于0.15mm,表面粗糙度不大于ra3.2。

56.强力旋压坯料长度l4为按照内胆结构图1封头和瓶嘴等体积计算长度(考虑必要的加工余量),l5为按照内胆结构图1中间圆筒段3的l2等体积计算长度。

57.2)中间圆筒段强力内旋压成形

58.采用强力旋压机反向强力内旋压成形中间圆筒段3,并保证中间圆筒段3的长度l2为正偏差,成形后结构尺寸见图3。采用单旋轮两道次内旋压成形中间圆筒段,首道次减薄率为55%。

59.旋压外模内径比强力旋压坯料外径d1大0.3mm。

60.3)无芯模热旋压成形两端封头2及瓶嘴

61.采用热旋压机无芯模热旋压成形两端封头2及瓶嘴,多道次逐步成形,封底后多道次逐渐加长成形瓶嘴。无芯模热旋压成形两端封头及瓶嘴时,采用数控程序控制燃气加热时机和加热时间,控制加热温度不大于380℃,并保证两端半球封头及瓶嘴成形良好。

62.头部封头旋压道次为16;头部封头封底后3道次逐渐加长成形瓶嘴。

63.瓶嘴成形后,保证瓶嘴内外形有加工余量,单边有加工余量0.8mm。

64.加工两端封头时,在过渡斜面与形成的半球部分之间留有过渡圆筒段部分,成形后两端封头和瓶嘴结构尺寸具体为:两端封头2的半球部分为外径为d1的半球体、过渡圆筒段部分保留原无缝圆管的厚度和内径,其长度为t4=20mm,过渡筒段的圆弧面半径为70mm,中间圆筒段长度为l2=800mm,瓶嘴内径为d6=20mm、瓶嘴外径为d7=55mm、瓶嘴长度为l8=45mm、两端封头2及初步加工的瓶嘴总长度为l7=259mm。

65.4)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

66.对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆d1为基准加工瓶嘴1内外圆、端面、内孔及内螺纹,最终瓶嘴内径为d4=25.4mm、瓶嘴外径为d2=52mm、瓶嘴长度为l3=42mm,两端封头及瓶嘴总长度为l1=256mm。

67.实施例2

68.针对某型号全缠绕氢气瓶内胆,其外径d5为350mm,圆柱段长度l2为800mm,壁厚t1

为5mm,全缠绕氢气瓶内胆内旋压成形与加工方法具体如下:

69.1)强力旋压坯料加工

70.采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料,强力旋压坯料结构尺寸见图2。强力旋压坯料加工后外径d1、壁厚t2与图1内胆外径d1、壁厚t2相同,d1比强力旋压外模内径小0.6mm,保证套装顺利。

71.按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力旋压坯料壁厚t2单边有2.0mm加工余量。

72.强力旋压坯料内外型面的同轴度误差不大于0.15mm,端面与轴线的垂直度误差不大于0.15mm,表面粗糙度不大于ra3.2。

73.强力旋压坯料长度l4为按照内胆结构图1半球2和瓶嘴1等体积计算长度(考虑必要的加工余量),l5为按照内胆结构图1中间圆筒段3的l2尺寸范围内等体积计算长度。

74.2)中间圆筒段内旋压成形

75.采用强力旋压机反向强力内旋压成形中间圆筒段3,并保证圆筒段3的长度l2为正偏差,成形后结构尺寸见图3。采用单旋轮两道次反向强力内旋压成形中间圆筒段3,首道次减薄率为45%。

76.旋压外模内径比强力旋压坯料内径d1大0.6mm。

77.3)无芯模热旋压成形两端封头及瓶嘴

78.采用热旋压机无芯模热旋压成形两端封头2及瓶嘴,多道次逐步成形,封底后多道次逐渐加长成形瓶嘴。无芯模热旋压成形两端封头2及瓶嘴时,采用数控程序控制燃气加热时机和加热时间,控制加热温度不大于380℃,并保证两端半球封头2及瓶嘴成形良好。

79.头部封头旋压道次为19;头部封头封底后2道次逐渐加长成形瓶嘴。

80.瓶嘴成形后,保证瓶嘴内外形有加工余量,按照内胆结构图1,单边有加工余量2mm。

81.加工两端封头时,在过渡斜面与形成的半球部分之间留有过渡圆筒段部分,成形后两端封头和瓶嘴结构尺寸具体为:两端封头2的半球为外径为d1的半球体、过渡圆筒段部分保留原无缝圆管的厚度和内径,其长度为t4=25mm,过渡圆弧面半径为75,中间圆筒段长度为l2=800mm,瓶嘴内径为d6=20mm、瓶嘴外径为d7=55mm、瓶嘴长度为l8=45mm、两端封头2及初步加工的瓶嘴总长度为l7=279mm

82.4)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

83.对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆d1为基准加工瓶嘴1内外圆、端面、内孔及内螺纹,最终瓶嘴内径为d4=25.4mm、瓶嘴外径为d2=52mm、瓶嘴长度为l3=42mm,两端封头及瓶嘴总长度为l1=276mm。

84.实施例3

85.针对某型号全缠绕氢气瓶内胆,其外径d1为392mm,圆柱段长度l2为1000mm,壁厚t1为6mm,全缠绕氢气瓶内胆内旋压成形与加工方法具体如下:

86.1)强力旋压坯料加工

87.采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料,强力旋压坯料结构尺寸见图2。强力旋压坯料加工后外径d1、壁厚t2与图1内胆外径d1、壁厚t2相同,d1比强力旋压外模内径小0.9mm,保证套装顺利。

88.按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力旋压坯料壁厚t2单边有2.5mm加工余量。

89.强力旋压坯料内外型面的同轴度误差不大于0.15mm,端面与轴线的垂直度误差不大于0.15mm,表面粗糙度不大于ra3.2。

90.强力旋压坯料长度l4为按照内胆结构图1半球和瓶嘴等体积计算长度(考虑必要的加工余量),l5为按照内胆结构图1中间圆筒段l2尺寸范围内等体积计算长度。

91.2)中间圆筒段强力内旋压成形

92.采用强力旋压机内旋压成形中间圆筒段,并保证圆筒段长度l2为正偏差,成形后结构尺寸见图3。采用单旋轮两道次内旋压成形中间圆筒段,首道次减薄率为40%。

93.旋压外模内径比强力旋压坯料外径d1大0.9mm。

94.3)无芯模热旋压成形两端封头及瓶嘴

95.采用热旋压机无芯模热旋压成形两端封头2及瓶嘴,多道次逐步成形,封底后多道次逐渐加长成形瓶嘴。无芯模热旋压成形两端封头2及瓶嘴时,采用数控程序控制燃气加热时机和加热时间,控制加热温度不大于400℃,并保证两端半球封头及瓶嘴成形良好。

96.头部封头旋压道次为21;头部封头封底后1道次成形瓶嘴。

97.瓶嘴成形后,保证瓶嘴内外形有加工余量,按照内胆结构图1,单边有加工余量3.3mm。

98.加工两端封头时,在过渡斜面与形成的半球部分之间留有过渡圆筒段部分,成形后两端封头和瓶嘴结构尺寸具体为:两端封头2的半球部分为外径为d1的半球体、过渡圆筒段部分保留原无缝圆管的厚度和内径,其长度为t4=30mm,过渡圆弧面半径为80,中间圆筒段长度为l2=1000mm,瓶嘴内径为d6=20mm、瓶嘴外径为d7=55mm、瓶嘴长度为l8=45mm、两端封头2及初步加工的瓶嘴总长度为l7=299mm。

99.4)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

100.对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆d1为基准加工瓶嘴1内外圆、端面、内孔及内螺纹,最终瓶嘴内径为d4=25.4mm、瓶嘴外径为d2=52mm、瓶嘴长度为l3=42mm,两端封头及瓶嘴总长度为l1=296mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。