1.本实用新型涉及石墨粉技术领域,具体是涉及一种等静压石墨细粉混料装置。

背景技术:

2.等静压石墨由高纯石墨压制而成,是一种性能优异的新型石墨材料。中国发明cn201810978977.9公开了一种超细结构等静压石墨的制备方法,其通过合理的原料配比与科学的工艺参数设置,与传统工艺相比,本发明的制备方法减少了混捏、轧片、二次磨粉等工序,不仅显著缩短了生产周期,减少了工艺流程,而且显著提高了石墨制品的成品率,起到了预料不到的效果。但是该制备方法仍需要对原料进行粗破碎、磨粉、混合等步骤。

3.中国发明cn202023191548.9公开了一种石墨粉高效混料装置,石墨粉和物料通过进料口进入搅拌罐内部,启动驱动电机,驱动电机带动转轴转动,同时搅拌臂组和拨动杆随着转轴转动,对搅拌罐内部的石墨粉和物料进行搅拌,这时启动电动导轨,移动的导轨带动导块移动,使搅拌罐转动,将位于搅拌罐底部的石墨粉翻动,使石墨粉和物料可以进行充分的搅拌处理,其对底部的石墨粉额物料进行了翻动,使搅拌更加均匀的同时,加快了混料的速率。

4.但是,其仍需要操作人员手动破碎和磨损,效率不高,且其中难免会遗漏一些大块原料,大块原料在装置内部滚动,无法正常破碎研磨,导致原料混合不充分,影响使用。因此需要一种能充分混合等静压石墨细粉的混料装置。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种等静压石墨细粉混料装置。

6.为解决现有技术问题,本实用新型采用的技术方案为:

7.一种等静压石墨细粉混料装置,包括机架,机架上固定设置有进料口,还包括破碎室和研磨室,破碎室包括直线驱动器、压块和滤板,直线驱动器固定安装在破碎室上,压块滑动安装在破碎室内,直线驱动器的驱动端与压块固定连接,滤板可拆卸的安装在破碎室底部;研磨室固定安装在破碎室下方。

8.优选的,研磨室包括研磨辊、传动组件和旋转驱动器,研磨辊滑动安装在研磨室内,传动组件设有两个,两个传动组件分别位于研磨辊两端,传动组件包括驱动带、连接块、限位连接块、旋转轴和旋转轮,驱动带滑动安装在研磨室上,连接块的第一端可转动的套接在研磨辊上,连接块的第二端可转动的套接在驱动带上,限位连接块固定安装在研磨室外壁,旋转轴设有两个,两个旋转轴可转动的安装在研磨室上,旋转轮设有两个,两个旋转轮分别固定套接在两个旋转轴上,驱动带套接在两个旋转轮上;旋转驱动器固定安装在研磨室上,旋转驱动器的驱动端与旋转轴固定连接且轴线共线。

9.优选的,研磨室还包括同步传动组件,同步传动组件包括第一旋转齿轮、同步驱动轴、第二旋转齿轮、蜗轮和蜗杆,第一旋转齿轮设有两个,两个第一旋转齿轮分别固定套接在两个旋转轴上,同步驱动轴可转动的安装在研磨室上,第二旋转齿轮设有两个,两个第二

旋转齿轮固定套接在同步驱动轴两端,两个第二旋转齿轮分别与两个第一旋转齿轮传动连接,蜗轮固定套接在同步驱动轴上,蜗杆可转动的安装在研磨室上,蜗轮和蜗杆传动连接,旋转驱动器的驱动端与蜗杆固定连接且轴线共线。

10.优选的,还包括混合装置,混合装置包括吹风口、吸风口、风机和连接管,吹风口和吸风口固定安装在研磨室上且与研磨室内部连通,风机固定安装在研磨室上,风机通过连接管与吹风口和吸风口连通。

11.优选的,还包括收集装置,收集装置包括收集箱和滤尘网,收集箱固定安装在研磨室上并与吸风口和风机固定连接,滤尘网固定设置在收集箱和风机连接处。

12.优选的,所述滤尘网滤网呈波浪形。

13.本技术相比较于现有技术的有益效果是:

14.1.本技术通过机架、破碎室和研磨室实现了对原料进行初步破碎的功能,解决了现有混料装置对原料进行研磨时,一些大块原料无法进入研磨间隙,导致卡在研磨装置处不断滚动,影响生产进度的缺陷。

15.2.本技术通过研磨辊、传动组件和旋转驱动器实现了对原料进行连续往复研磨的功能,解决了研磨室如何对原料进行研磨的问题。

16.3.本技术通过第一旋转齿轮、同步驱动轴、第二旋转齿轮、蜗轮和蜗杆实现了同步驱动旋转轴旋转的功能,解决了研磨室依然具有两侧传动组件驱动速度不同步的缺陷。

17.4.本技术通过吹风口、吸风口、风机和连接管实现了混合煅后沥青焦粉末和煅后石油焦粉末的功能,解决了原料在研磨室内研磨后混合不均匀的缺陷。

18.5.本技术通过收集箱和滤尘网实现了自动收集混合后的原料的功能,解决了本技术依然具有混合后的原料收集较困难的缺陷。

19.6.本技术通过将5c0滤网设置呈波浪形实现了增大透气面积的功能,解决了滤尘网依然具有透气度降低导致风机进风量减少而影响吸力的缺陷。

附图说明

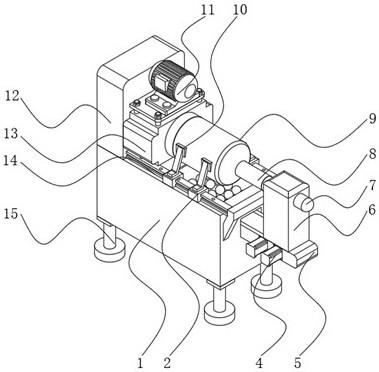

20.图1是本技术的立体图;

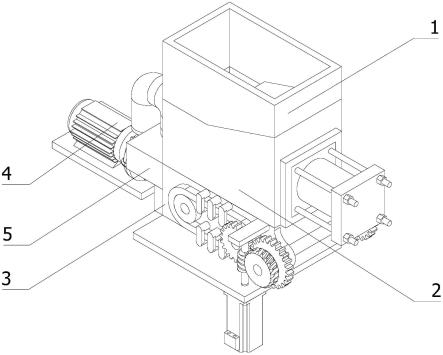

21.图2是本技术破碎室的分离立体图;

22.图3是本技术研磨室、混合装置和收集装置的立体图;

23.图4是本技术研磨辊和传动组件的立体图;

24.图5是本技术研磨室的立体图;

25.图6是本技术收集装置的立体图;

26.图中标号为:

27.1-机架;1a-进料口;

28.2-破碎室;2a-直线驱动器;2b-压块;2c-滤板;

29.3-研磨室;3a-研磨辊;3b-传动组件;3b1-驱动带;3b2-连接块;3b3-限位连接块;3b4-旋转轴;3b5-旋转轮;3c-旋转驱动器;3d-同步传动组件;3d1-第一旋转齿轮;3d2-同步驱动轴;3d3-第二旋转齿轮;3d4-蜗轮;3d5-蜗杆;

30.4-混合装置;4a-吹风口;4b-吸风口;4c-风机;4d-连接管;

31.5-收集装置;5a-收集箱;5b-滤尘网。

具体实施方式

32.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

33.如图1-2所示:

34.一种等静压石墨细粉混料装置,包括机架1,机架1上固定设置有进料口1a;还包括破碎室2和研磨室3,破碎室2包括直线驱动器2a、压块2b和滤板2c,直线驱动器2a固定安装在破碎室2上,压块2b滑动安装在破碎室2内,直线驱动器2a的驱动端与压块2b固定连接,滤板2c可拆卸的安装在破碎室2底部;研磨室3固定安装在破碎室2下方。

35.基于上述实施例,本技术想要解决的技术问题是如何防止大块煅后沥青焦和煅后石油焦在研磨时打滑影响生产效率。为此,本技术通过机架1、破碎室2和研磨室3实现了对原料进行初步破碎的功能,解决了现有混料装置对原料进行研磨时,一些大块原料无法进入研磨间隙,导致卡在研磨装置处不断滚动,影响生产进度的缺陷。所述直线驱动器2a优选为气缸,气缸和研磨室3与控制器电连接;操作人员将煅后沥青焦和煅后石油焦从进料口1a处投入破碎室2,接着控制器发送信号给气缸,气缸驱动压块2b沿破碎室2滑动,压块2b压碎原料,接着复合大小限制的原料从滤板2c处通过,进入研磨室3,通过控制器发送信号给研磨室3对原料进行后续的研磨操作。

36.进一步的,为了解决研磨室3如何对原料进行研磨的问题,如图3-5所示:

37.研磨室3包括研磨辊3a、传动组件3b和旋转驱动器3c,研磨辊3a滑动安装在研磨室3内,传动组件3b设有两个,两个传动组件3b分别位于研磨辊3a两端,传动组件3b包括驱动带3b1、连接块3b2、限位连接块3b3、旋转轴3b4和旋转轮3b5,驱动带3b1滑动安装在研磨室3上,连接块3b2的第一端可转动的套接在研磨辊3a上,连接块3b2的第二端可转动的套接在驱动带3b1上,限位连接块3b3固定安装在研磨室3外壁,旋转轴3b4设有两个,两个旋转轴3b4可转动的安装在研磨室3上,旋转轮3b5设有两个,两个旋转轮3b5分别固定套接在两个旋转轴3b4上,驱动带3b1套接在两个旋转轮3b5上;旋转驱动器3c固定安装在研磨室3上,旋转驱动器3c的驱动端与旋转轴3b4固定连接且轴线共线。

38.基于上述实施例,本技术想要解决的技术问题是如何对原料进行研磨。为此,本技术通过研磨辊3a、传动组件3b和旋转驱动器3c实现了对原料进行连续往复研磨的功能。所述旋转驱动器3c优选为伺服电机,伺服电机与控制器电连接;操作人员将煅后沥青焦和煅后石油焦从进料口1a处投入破碎室2,接着控制器发送信号给直线驱动器2a,直线驱动器2a驱动压块2b沿破碎室2滑动,压块2b压碎原料,接着复合大小限制的原料从滤板2c处通过,进入研磨室3,通过控制器发送信号给伺服电机,伺服电机驱动旋转轴3b4旋转,旋转轴3b4带动旋转轮3b5旋转,旋转轮3b5带动驱动带3b1和连接块3b2移动,连接块3b2拉动研磨辊3a在研磨室3内滚动,通过研磨辊3a对原料进行后续的研磨操作。

39.进一步的,本技术提供的研磨室3依然具有两侧传动组件3b驱动速度不同步的缺陷,为了解决这一问题,如图3-5所示:

40.研磨室3还包括同步传动组件3d,同步传动组件3d包括第一旋转齿轮3d1、同步驱动轴3d2、第二旋转齿轮3d3、蜗轮3d4和蜗杆3d5,第一旋转齿轮3d1设有两个,两个第一旋转齿轮3d1分别固定套接在两个旋转轴3b4上,同步驱动轴3d2可转动的安装在研磨室3上,第二旋转齿轮3d3设有两个,两个第二旋转齿轮3d3固定套接在同步驱动轴3d2两端,两个第二

旋转齿轮3d3分别与两个第一旋转齿轮3d1传动连接,蜗轮3d4固定套接在同步驱动轴3d2上,蜗杆3d5可转动的安装在研磨室3上,蜗轮3d4和蜗杆3d5传动连接,旋转驱动器3c的驱动端与蜗杆3d5固定连接且轴线共线。

41.基于上述实施例,本技术想要解决的技术问题是如何防止两个驱动带3b1传动速度不同导致研磨辊3a在研磨室3内卡住。为此,本技术通过第一旋转齿轮3d1、同步驱动轴3d2、第二旋转齿轮3d3、蜗轮3d4和蜗杆3d5实现了同步驱动旋转轴3b4旋转的功能。操作人员将煅后沥青焦和煅后石油焦从进料口1a处投入破碎室2,接着控制器发送信号给直线驱动器2a,直线驱动器2a驱动压块2b沿破碎室2滑动,压块2b压碎原料,接着复合大小限制的原料从滤板2c处通过,进入研磨室3,通过控制器发送信号给旋转驱动器3c,旋转驱动器3c驱动蜗杆3d5旋转,蜗杆3d5驱动与其传动连接的蜗轮3d4旋转,蜗轮3d4带动同步驱动轴3d2旋转,同步驱动轴3d2带动两个第二旋转齿轮3d3旋转,第二旋转齿轮3d3分别驱动两个第一旋转齿轮3d1旋转,第一旋转齿轮3d1带动旋转轴3b4旋转,旋转轴3b4带动旋转轮3b5旋转,旋转轮3b5带动驱动带3b1和连接块3b2移动,连接块3b2拉动研磨辊3a在研磨室3内滚动,通过研磨辊3a对原料进行后续的研磨操作。

42.进一步的,本技术依然具有原料在研磨室3内研磨后混合不均匀的缺陷,为了解决这一问题,如图3和图5所示:

43.还包括混合装置4,混合装置4包括吹风口4a、吸风口4b、风机4c和连接管4d,吹风口4a和吸风口4b固定安装在研磨室3上且与研磨室3内部连通,风机4c固定安装在研磨室3上,风机4c通过连接管4d与吹风口4a和吸风口4b连通。

44.基于上述实施例,本技术想要解决的技术问题是如何将原料混合均匀。为此,本技术通过吹风口4a、吸风口4b、风机4c和连接管4d实现了混合煅后沥青焦粉末和煅后石油焦粉末的功能。所述风机4c与控制器电连接;操作人员将煅后沥青焦和煅后石油焦从进料口1a处投入破碎室2,接着控制器发送信号给直线驱动器2a,直线驱动器2a驱动压块2b沿破碎室2滑动,压块2b压碎原料,接着复合大小限制的原料从滤板2c处通过,进入研磨室3,通过控制器发送信号给研磨室3,通过研磨室3对原料进行研磨,接着控制器发送信号给风机4c,风机4c从吹风口4a处向研磨室3内部吹出气流,同时在吸风口4b处产生负压,从而在研磨室3内产生旋转气流,将研磨室3内的粉末状原料吹起并混合充分。

45.进一步的,本技术依然具有混合后的原料收集较困难的缺陷,为了解决这一问题,如图3和图6所示:

46.还包括收集装置5,收集装置5包括收集箱5a和滤尘网5b,收集箱5a固定安装在研磨室3上并与吸风口4b和风机4c固定连接,滤尘网5b固定设置在收集箱5a和风机4c连接处。

47.基于上述实施例,本技术想要解决的技术问题是如何提高收集混合后的原料的便携性。为此,本技术通过收集箱5a和滤尘网5b实现了自动收集混合后的原料的功能。操作人员将煅后沥青焦和煅后石油焦从进料口1a处投入破碎室2,接着控制器发送信号给直线驱动器2a,直线驱动器2a驱动压块2b沿破碎室2滑动,压块2b压碎原料,接着复合大小限制的原料从滤板2c处通过,进入研磨室3,通过控制器发送信号给研磨室3,通过研磨室3对原料进行研磨,接着控制器发送信号给风机4c,风机4c从吹风口4a处向研磨室3内部吹出气流,同时在吸风口4b处产生负压,从而在研磨室3内产生旋转气流,将研磨室3内的粉末状原料吹起并混合充分,研磨充分的粉末漂浮在空中,并从吸风口4b处吸入收集箱5a内,并通过滤

尘网5b的过滤,防止粉末进入风机4c。

48.进一步的,本技术提供的滤尘网5b依然具有透气度降低导致风机4c进风量减少而影响吸力的缺陷,为了解决这一问题,如图6所示:

49.所述滤尘网5b滤网呈波浪形。

50.基于上述实施例,本技术想要解决的技术问题是如何防止风机4c进风量减少。为此,本技术通过将5c0滤网设置呈波浪形实现了增大透气面积的功能。滤尘网5b滤孔越细密就可以将粉末状原料过滤得越干净,但透气度就越差,影响电机吸入的风量,会降低吸尘器效率,因此将滤尘网5b的滤网做成波浪形以增加透气面积。

51.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。