1.本发明涉及内燃机车技术领域,更具体地说,涉及一种内燃机车燃油箱疲劳强度分析方法。

背景技术:

2.燃油箱不仅是内燃机车燃油供应系统的重要组成部分,底架整体油箱、柴发机组公共底座油箱等设计更是承载结构的一部分,其疲劳强度直接关系到机车产品使用寿命。燃油箱在实际使用中不仅承受来自结构的振动激励,还要受到内部燃油由于运动状态的变化引起的作用。很多研究表明不同充液比情况下,燃油箱自身的动态特性有显著区别,应将其考虑到燃油箱的疲劳分析中。

3.基于无限寿命设计的燃油箱疲劳强度分析方法,无限寿命设计方法认为当结构在指定载荷作用下的应力幅值小于某一极限值则不会发生疲劳。该方法通常为燃油箱设置一组惯性载荷,包括单向载荷和多方向组合载荷,得到这些载荷作用下燃油箱结构关注位置的应力(一般取应力张量不变量的某种函数),考察该应力值是否小于疲劳极限,该方法的主要缺点在于:1.本质上,这是一种静强度方法的扩展,没有考虑燃油箱结构的动态特性,也没有考虑燃油的作用;2.采用疲劳极限评估方法不能给出燃油箱疲劳寿命的估计。

4.鉴于此,我们提出一种内燃机车燃油箱疲劳强度分析方法。

技术实现要素:

5.一种内燃机车燃油箱疲劳强度分析方法,包括以下步骤:

6.s1:通过技术方案应用ansysworkbench平台,建立有限元模型;

7.s2:求解及后处理分别应用静强度分析模块staticstructural、模态分析模块modal、随机振动分析模块randomvibration、谐响应分析模块harmonicresponse、振动疲劳分析模块ncodesnvibration;

8.s3:有限元建模中对液体燃油质量的处理是本发明的核心创新部分,将液体质量以拟静水压强方式附加在结构固体单元上;

9.s4:假设指定充液比进行计算;

10.s5:有限元模型建立后应进行模态检查,即至少7阶的自由模态计算;

11.s6:由于没有施加约束,计算结果中应体现出6阶刚体模态,前6阶固有频率接近0,一般小于1e-3;7阶以后的固有频率应大于0,且首阶非零模态通常出现在刚度较小的内部挡板位置;

12.s7:充液模态分析;

13.s8:谱响应分析;

14.s9:疲劳强度评价。

15.优选地,所述步骤s4中,燃油总质量为m,液面高度为h,底板面积为sb,液面以下燃油箱侧板及内部挡板面积为ss,则底板附加质量mb和侧板附加质量ms分别为:

[0016][0017][0018]

优选地,所述沿高度h方向n等分,则从上向下第i层侧板及挡板附加质量m

si

为:

[0019][0020]

充液比为1,即满箱油情况;取n=4,则侧板及内部挡板分为4层,自液面向底板依次取i=1,2,3,4。

[0021]

优选地,所述步骤s7中,考虑不同充液比,应根据前述附件质量分布方法建立不同有限元模型,根据实际情况进行约束模态分析。

[0022]

优选地,所述模态分析阶数应根据激励频率范围进行选择,模态分析频率范围应大于激励频率范围。

[0023]

优选地,所述步骤s8中,燃油箱承受基础激励振动分析计算模块搭建,通常用于悬挂式燃油箱,计算中比例阻尼的范围。

[0024]

优选地,所述步骤s8中,燃油箱承受交变力等一般激励情况下振动分析计算模块搭建,通常用于承载式燃油箱,首先进行谐响应分析,应包括单位激励和阻尼设置,频率范围应大于激励频率范围,采用ncode模块进行疲劳损伤计算,算法选择应该与sn曲线模型相对应,平均应力修正选择goodman方法。

[0025]

优选地,所述步骤s9中,根据前述方法计算得到累积损伤,累积损伤小于1,认为燃油箱疲劳强度满足要求。

[0026]

优选地,所述拟静水压强的质量附件方法不需要划分流体网格,在疲劳强度的分析中,计算不同充液比模型。

[0027]

优选地,所述计算中比例阻尼的选择范围为0.02-0.05,结果数据的输出应包括速度和加速度。

[0028]

有益效果

[0029]

相比于现有技术,本发明的优点在于:

[0030]

本发明建立了一种快速有效的燃油箱疲劳强度分析方法。拟静水压强的质量附件方法不需要划分流体网格,减少了建模和计算成本,且该方法不受限于应用软件。在疲劳强度的分析中,计算不同充液比模型,充分考虑了燃油箱动态特性的影响

附图说明

[0031]

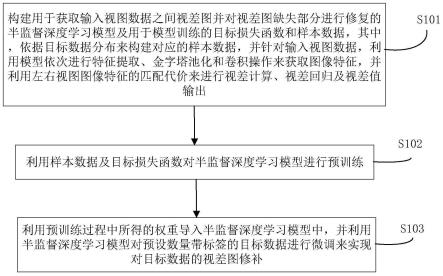

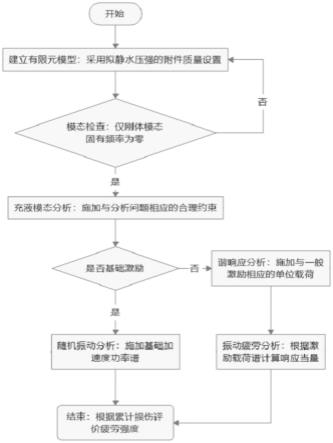

图1为本发明的一种内燃机车燃油箱疲劳强度分析方法的方案流程图;

[0032]

图2为本发明的一种内燃机车燃油箱疲劳强度分析方法的拟静水压强的附加质量分布示意图;

[0033]

图3为本发明的一种内燃机车燃油箱疲劳强度分析方法的基础激励振动疲劳分析图;

[0034]

图4为本发明的一种内燃机车燃油箱疲劳强度分析方法的一般激励振动疲劳分析图。

具体实施方式

[0035]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0036]

在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0037]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0038]

请参阅图1-4,本发明提供一种技术方案:

[0039]

一种内燃机车燃油箱疲劳强度分析方法,包括以下步骤:

[0040]

s1:通过技术方案应用ansysworkbench平台,建立有限元模型;

[0041]

s2:求解及后处理分别应用、静强度分析模块staticstructural、模态分析模块modal、随机振动分析模块randomvibration、谐响应分析模块harmonicresponse、振动疲劳分析模块ncodesnvibration;

[0042]

s3:有限元建模中对液体燃油质量的处理是本发明的核心创新部分,将液体质量以拟静水压强方式附加在结构固体单元上;

[0043]

s4:假设指定充液比进行计算;

[0044]

步骤s4中,(液体燃油体积与燃油箱容积之比)情况下,燃油总质量为m,液面高度为h,底板面积为sb,液面以下燃油箱侧板及内部挡板面积为ss,则底板附加质量mb和侧板附加质量ms分别为:

[0045][0046][0047]

沿高度h方向n等分,则从上向下第i层侧板及挡板附加质量m

si

为:

[0048][0049]

充液比为1,即满箱油情况;取n=4,则侧板及内部挡板分为4层,自液面向底板依次取i=1,2,3,4;

[0050]

s5:有限元模型建立后应进行模态检查,即至少7阶的自由模态计算;

[0051]

s6:由于没有施加约束,计算结果中应体现出6阶刚体模态,前6阶固有频率接近0,一般小于1e-3;7阶以后的固有频率应大于0,且首阶非零模态通常出现在刚度较小的内部挡板位置;

[0052]

s7:充液模态分析;

[0053]

s8:谱响应分析;

[0054]

s9:疲劳强度评价。

[0055]

步骤s7中,考虑不同充液比,应根据前述附件质量分布方法建立不同有限元模型,根据实际情况进行约束模态分析,模态分析阶数应根据激励频率范围进行选择,模态分析频率范围应大于激励频率范围。

[0056]

步骤s8中,燃油箱承受基础激励振动分析计算模块搭建,通常用于悬挂式燃油箱,计算中比例阻尼的范围。

[0057]

步骤s8中,燃油箱承受交变力等一般激励情况下振动分析计算模块搭建,通常用于承载式燃油箱,首先进行谐响应分析,应包括单位激励和阻尼设置,频率范围应大于激励频率范围,采用ncode模块进行疲劳损伤计算,算法选择应该与sn曲线模型相对应,平均应力修正选择goodman方法。

[0058]

步骤s9中,根据前述方法计算得到累积损伤,累积损伤小于1,认为燃油箱疲劳强度满足要求,拟静水压强的质量附件方法不需要划分流体网格,在疲劳强度的分析中,计算不同充液比模型,计算中比例阻尼的选择范围为0.02-0.05,结果数据的输出应包括速度和加速度。

[0059]

拟静水压强的质量附件方法不需要划分流体网格,减少了建模和计算成本,且该方法不受限于应用软件。在疲劳强度的分析中,计算不同充液比模型,充分考虑了燃油箱动态特性的影响。

[0060]

综上所述:通过技术方案应用ansys workbench平台,从有限元模型的建立,到求解及后处理分别应用几何建模模块scdm、静强度分析模块staticstructural、模态分析模块modal、随机振动分析模块random vibration、谐响应分析模块harmonic response、振动疲劳分析模块ncode sn vibration,有限元建模中对液体燃油质量的处理是本发明的核心创新部分,将液体质量以拟静水压强方式附加在结构固体单元上,假设指定充液比进行计算,有限元模型建立后应进行模态检查,即至少7阶的自由模态计算,由于没有施加约束,计算结果中应体现出6阶刚体模态,前6阶固有频率接近0,一般小于1e-3;7阶以后的固有频率应大于0,且首阶非零模态通常出现在刚度较小的内部挡板位置,充液模态分析,基础激励振动分析,疲劳强度评价,考虑不同充液比,应根据前述附件质量分布方法建立不同有限元模型,根据实际情况进行约束模态分析,模态分析阶数应根据激励频率范围进行选择,模态分析频率范围应大于激励频率范围,燃油箱承受基础激励振动分析计算模块搭建,通常用

于悬挂式燃油箱,计算中比例阻尼的范围,燃油箱承受交变力等一般激励情况下振动分析计算模块搭建,通常用于承载式燃油箱,首先进行谐响应分析,应包括单位激励和阻尼设置,频率范围应大于激励频率范围,采用ncode模块进行疲劳损伤计算,算法选择应该与sn曲线模型相对应,平均应力修正选择goodman方法,根据前述方法计算得到累积损伤,累积损伤小于1,认为燃油箱疲劳强度满足要求,拟静水压强的质量附件方法不需要划分流体网格,在疲劳强度的分析中,计算不同充液比模型,计算中比例阻尼的选择范围为0.02-0.05,结果数据的输出应包括速度和加速度。拟静水压强的质量附件方法不需要划分流体网格,减少了建模和计算成本,且该方法不受限于应用软件。在疲劳强度的分析中,计算不同充液比模型,充分考虑了燃油箱动态特性的影响。

[0061]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。