1.本发明涉及碳纳米管制备领域,具体地涉及催化剂制备方法和碳纳米管制备方法,以及由其制备的催化剂和碳纳米管。

背景技术:

2.碳纳米管作为一种新兴材料,已经越来越多地用于进行多方面的技术开发和实际应用。

3.制备碳纳米管时通常需要使用催化剂。中国专利申请cn104084214a中提出了一种用于制备碳纳米管的催化剂的制备方法,其中将含有可溶性镁盐、可溶性铝盐、可溶性锰盐和可溶性钴盐的溶液与碱性溶液混合,控制ph值为2-12,通过共沉淀获得沉淀物并煅烧得到催化剂,其中可溶性镁盐、可溶性铝盐、可溶性锰盐和可溶性钴盐的质量比为1.25-20.96∶1.34-30.55∶2.75-50.87∶1.56-60.36。通过该方法制得的碳纳米管的管径在10-30nm之间,具有优良的分散性能和导电性能。相比于其他催化剂制备方法如离子交换法,共沉淀法具有工艺简单等优势。

4.碳纳米管的管径是碳纳米管的重要参数之一。一般地,若碳纳米管的管径越细,则相同质量的碳纳米管的管数就越多,进而当其作为导电填料添加到涂料中时形成的导电网链时相互接触的机会就越多,形成导电通路也就越多,使得涂料导电性越好。

5.分散性能也是碳纳米管的重要性能之一。通常,制备的碳纳米管呈团聚态,为了将其彼此分散,需采用例如超声或研磨等手段。分散性能好的碳纳米管所需分散时间短,分散难度低;分散性能差的碳纳米管所需分散时间长,分散难度高。在涂料中良好分散的碳纳米管因为形成更多的导电通路,因此也有利于增加涂料导电性。不过,通常当碳纳米管的管径越小时,碳纳米管越容易发生卷曲进而发生团聚,影响其分散性。

6.为了获得具有小管径且依然具有良好分散性的碳纳米管,对于催化剂仍存在着改进的需要。

技术实现要素:

7.在一个方面,本发明提供了一种催化剂制备方法,其特征在于,所述制备方法包括以下步骤:

8.由硝酸镁、硝酸铝、硝酸锰、硝酸钴和去离子水制备盐液,其中硝酸镁、硝酸铝、硝酸锰和硝酸钴的质量比按六水硝酸镁、九水硝酸铝、硝酸锰和六水硝酸钴计为(5.86-6.56)∶(7.225-7.295)∶(19.82-20.03)∶(23.42-23.66);

9.由氢氧化钠和去离子水制备碱液;

10.向设定在30-40℃的反应釜中,同时连续充入所述盐液和碱液;

11.停止充入所述盐液,继续充入所述碱液直至ph值为10.36-10.44;

12.搅拌反应釜内容物以进行反应;

13.除去所述反应釜中的液体,得到料饼;

14.将所述料饼烘干后,在390-410℃进行烧结得到干料;以及

15.对所述干料进行筛分,取60-80目的颗粒,以得到所述催化剂。

16.优选地,所述ph值为10.4。

17.优选地,所述搅拌持续30-60分钟。

18.优选地,通过离心甩干得到所述料饼。

19.优选地,进行所述烧结3-6小时。

20.优选地,在向反应釜中充入所述盐液和所述碱液之前,先充入去离子水。

21.在另一个方面,本发明提供了一种通过上述催化剂制备方法制备的催化剂。

22.在另一个方面,本发明提供了一种碳纳米管制备方法,其特征在于,所述方法包括:

23.向设置有上述催化剂的反应容器中通入含氢碳源气体,

24.在所述反应容器中使所述含氢碳源气体分解产生氢气,

25.通过所述氢气将所述催化剂还原,并且还原的催化剂催化所述含氢碳源气体形成碳纳米管。

26.在另一个方面,本发明提供了一种通过根据上述碳纳米管制备方法制备的碳纳米管,其中所述碳纳米管中的一部分的管径低于10nm。

27.优选地,所有所述碳纳米管的管径在5-15nm的范围内。

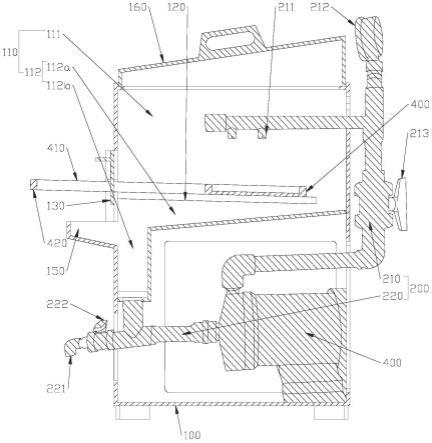

附图说明

28.图1是根据本发明的实施方案的催化剂制备的碳纳米管的扫描电子显微照片

29.图2是根据本发明的实施方案的催化剂制备的碳纳米管的扫描电子显微照片。

30.图3是根据本发明的实施方案的催化剂制备的碳纳米管的扫描电子显微照片。

31.图4是根据本发明的实施方案的催化剂制备的碳纳米管的扫描电子显微照片。

32.图5是根据本发明的实施方案的催化剂制备的碳纳米管的扫描电子显微照片。

33.图6是根据本发明的实施方案的催化剂制备的碳纳米管的扫描电子显微照片。

具体实施方式

34.本发明提供了一种含氧化铝的催化剂的制备方法,制得的催化剂可以制备具有小管径且依然具有良好分散性的碳纳米管。

35.本发明的制备方法包括以下步骤:

36.由硝酸镁、硝酸铝、硝酸锰、硝酸钴和去离子水制备盐液,其中硝酸镁、硝酸铝、硝酸锰和硝酸钴的质量比按六水硝酸镁、九水硝酸铝、硝酸锰和六水硝酸钴计为(5.86-6.56)∶(7.225-7.295)∶(19.82-20.03)∶(23.42-23.66);

37.由氢氧化钠和去离子水制备碱液;

38.向设定在30-40℃的反应釜中,同时连续充入所述盐液和碱液;

39.停止充入所述盐液,继续充入所述碱液直至ph值为10.36-10.44;

40.搅拌反应釜内容物以进行反应;

41.除去所述反应釜中的液体,得到料饼;

42.将所述料饼烘干后,在390-410℃进行烧结得到干料;以及

43.对所述干料进行筛分,取60-80目的颗粒,以得到所述催化剂。

44.本发明也是通过共沉淀法制备含用于制备碳纳米管的催化剂。其中,将铝、镁、锰、钴的硝酸盐溶液与氢氧化钠反应并共沉淀生成共沉淀的氢氧化物,随后将共沉淀的氢氧化物烧结,得到含氧化铝以及负载在氧化铝上的作为活性物质的镁、锰、钴氧化物的催化剂。

45.不依赖于任何理论,本发明出人意料地发现,当采用特定的原料和工艺参数的组合进行制备时,可以得到一种催化剂,并且采用该催化剂可以制备具有小管径且依然具有良好分散性的碳纳米管。这样的碳纳米管这在导电涂料等用途中可以实现更好的导电性。

46.本发明中盐液制备时,选择硝酸镁、硝酸铝、硝酸锰、硝酸钴的质量比按六水硝酸镁、九水硝酸铝、硝酸锰和六水硝酸钴计在(5.86-6.56)∶(7.225-7.295)∶(19.82-20.03)∶(23.42-23.66)的范围内。例如,可以使用6.21

±

0.35kg的硝酸镁、7.26

±

0.035kg的硝酸铝、39.85

±

0.21kg的硝酸锰溶液(纯度为50%)、23.54

±

0.12kg的硝酸钴进行盐液的配制。盐液包含去离子水作为溶剂。为了更好溶解,可以分次将水加入。优选地,先在溶解釜中加入适量的水,随后将盐加入水中,随后再补加一部分水。可以通过适当的搅拌促进盐的溶解。

47.本发明中碱液是氢氧化钠溶液。可以适当选择氢氧化钠的浓度。可以通过用去离子水稀释浓碱液的方式获得所需浓度的碱液。

48.将配制好的盐液和碱液同时连续充入反应釜中。本发明未采取先充入一种溶液再向其中缓慢加入另一种溶液的进料方式,而是同时连续充入所述盐液和碱液。不依赖于任何理论,这样的进料方式有利于获得一种能够制备小管径且分散优良的碳纳米管的催化剂形态。

49.同时连续充入盐液和碱液通过分别以一定的流量持续地将盐液和碱液通入反应釜来进行。进料流量可以例如通过蠕动泵来控制。由于本发明中盐液与碱液同时连续充入,因此,先充入的盐液和碱液可以先开始进行反应。后充入的盐液和碱液则在溶液中存在盐碱反应产物的情况下混合并继续反应。而且在此过程中,溶液中硝酸盐金属离子的浓度没有显著过量。不依赖于任何理论,这些因素可能影响所得的反应产物氢氧化物中的多组分晶体生长结构,进而影响后续烧结后获得的催化剂的形态,最终影响使用该催化剂制备生长的碳纳米管的形貌。

50.本发明的方法中,反应釜在进料和反应阶段始终保持在30-40℃的温度下。可以通过开夹套循环水的方式使得反应釜保持温度。

51.可以在充入盐液和碱液的同时辅以适当的搅拌。

52.当反应釜中已有对于催化剂制备足够的盐液后,停止充入盐液。继续充入碱液直至ph值达到10.36-10.44,随后停加碱液。继续充入碱液并且使得ph值达到上述范围可以确保最终完全反应。不依赖于任何理论,该ph值范围可能有利于获得所需的催化剂形态。

53.接着,通过搅拌使得物料保持均匀混合并进行反应。共沉淀反应将生成不溶于水的沉淀物。

54.反应足够的时间后,停止反应,除去反应釜中的液体,得到料饼。可以采取合适的方法进行固液分离,例如可以通过过滤或离心甩干。离心甩干法是优选的,因为其效率较高。可以对料饼进行洗涤。可以在离心甩干过程中用去离子水进行洗涤。

55.随后,将料饼烘干并进行烧结,得到干料。本发明中,烧结温度选择390-410℃。

56.烧结结束后,对干料进行筛分,并且取60-80目的颗粒,得到本发明的催化剂。

57.如下所述,本发明的方法通过选择硝酸盐比例、反应温度、ph值、烧结温度、产物粒度、以及同时连续充入盐液和碱液的方式,通过共沉淀法获得了一种催化剂。所有这些参数协同作用获得的催化剂具有特别的催化能力。如下所述,通过本发明的方法制得的催化剂可以用于制备具有小管径且依然具有良好分散性的碳纳米管。本发明的催化剂可以制备管径在5-15nm范围内的碳纳米管,并且可以在较短的分散时间内便使碳纳米管得到充分分散。

58.在优选的实施方案中,ph调节至10.4。

59.在优选的实施方案中,搅拌持续30-60分钟。由于盐液和碱液边充入边反应,因此反应充分,加料结束后的反应时间可以较短。

60.在优选的实施方案中,烧结进行3-6小时。更优选地,烧结进行4小时。

61.在优选的实施方案中,在向反应釜中充入所述盐液和所述碱液之前,先充入去离子水。这样可以以较浓的盐液和碱液为进料实现在较低离子浓度的共沉淀反应。

62.本发明还提供了根据本发明的催化剂制备方法制备的催化剂。如此制得的催化剂能够制备小管径且分散优良的碳纳米管。

63.本发明还提供一种碳纳米管制备方法,其包括:向设置有本发明的催化剂的反应容器中通入含氢碳源气体,在所述反应容器中使所述含氢碳源气体分解产生氢气,通过所述氢气将所述催化剂还原,并且还原的催化剂催化所述含氢碳源气体形成碳纳米管。该碳纳米管制备方法使用了本发明的催化剂,并且直接采用含氢碳源分解的氢气使得催化剂还原,而非单独使用氢气预先将催化剂还原。本发明的碳纳米管制备方法与本发明的催化剂配合,可以制备小管径且分散优良的碳纳米管。优选的含氢碳源气体包括丙烯、乙烷或乙炔等。

64.本发明还提供一种根据本发明的碳纳米管制备方法制备的碳纳米管。碳纳米管中的一部分的管径低于10nm。通过使用本发明的催化剂,制得了小管径的碳纳米管。在优选的实施方案中,所有所述碳纳米管的管径在5-15nm的范围内。即,通过使用本发明的催化剂制备的碳纳米管可以是具有总体上较小的管径的碳纳米管的集合。

65.以下通过实施例进一步说明本发明的方案。

66.催化剂实施例1

67.通过进行以下步骤,制备催化剂。

68.向a溶解釜内加去离子水75kg,分别称量5.86kg的六水硝酸镁、7.225kg的九水硝酸铝、39.64kg的硝酸锰溶液(纯度为50%)、23.42kg的六水硝酸钴,补加26.88kg的去离子水,开搅拌(速度为50rpm),直至物料完全溶解,得到盐液。

69.b溶解釜称量投入72.58kg液碱(浓度为32%),称量投入28.35kg的去离子水,并开搅拌将物料混合完全,得到碱液。

70.反应釜清理干净后,称量25kg去离子水投入反应釜,设定反应釜温度35℃,开夹套水循环加热。

71.校验进料用的蠕动泵。随后使用蠕动泵使盐液和碱液同时进料至反应釜中,同时搅拌。盐液按照10.19l/h的速度进料,碱液按照3.9l/h的速度进料。当按照盐液进料中的金

属离子量计算的氢氧化物沉淀物的量达约20kg时,停盐液。继续加入碱液,直至ph=10.4。

72.反应釜继续搅拌半小时后,关闭搅拌。用离心机将料液甩干,得到料饼,在甩干料液的过程中,用去离子水按照与料液1∶3的比例进行水洗三次。

73.料饼先进行110℃烘干12小时,后用400℃烧结4小时,得到干料。干料进行筛分,筛分区间为过60-80目筛网,从而获得催化剂样品1。

74.催化剂实施例2

75.通过进行以下步骤,制备催化剂。

76.向a溶解釜内加去离子水75kg,分别称量6.21kg的硝酸镁、7.26kg的硝酸铝、39.85kg的硝酸锰溶液(纯度为50%)、23.54kg的硝酸钴,补加27kg的去离子水,开搅拌(速度为50rpm),直至物料完全溶解,得到盐液。

77.b溶解釜称量投入72.93kg液碱(浓度为32%),称量投入28.5kg的去离子水,并开搅拌将物料混合完全,得到碱液。

78.反应釜清理干净后,称量25kg去离子水投入反应釜,设定反应釜温度35℃,开夹套水循环加热。

79.校验进料用的蠕动泵。随后使用蠕动泵使盐液和碱液同时进料至反应釜中,同时搅拌。盐液按照10.19l/h的速度进料,碱液按照3.9l/h的速度进料。当按照盐液进料中的金属离子量计算的氢氧化物沉淀物的量达约20kg时,停盐液。继续加入碱液,直至ph=10.4。

80.反应釜继续搅拌半小时后,关闭搅拌。用离心机将料液甩干,得到料饼,在甩干料液的过程中,用去离子水按照与料液1∶3的比例进行水洗三次。

81.料饼先进行110℃烘干12小时,后用400℃烧结4小时,得到干料。干料进行筛分,筛分区间为过60-80目筛网,从而获得催化剂样品2。

82.催化剂实施例3

83.通过进行以下步骤,制备催化剂。

84.向a溶解釜内加去离子水75kg,分别称量6.56kg的硝酸镁、7.295kg的硝酸铝、40.06kg的硝酸锰溶液(纯度为50%)、23.66kg的硝酸钴,补加27kg的去离子水,开搅拌(速度为50rpm),直至物料完全溶解,得到盐液。

85.b溶解釜称量投入73.28kg液碱(浓度为32%),称量投入28.65kg的去离子水,并开搅拌将物料混合完全,得到碱液。

86.反应釜清理干净后,称量25kg去离子水投入反应釜,设定反应釜温度35℃,开夹套水循环加热。

87.校验进料用的蠕动泵。随后使用蠕动泵使盐液和碱液同时进料至反应釜中,同时搅拌。盐液按照10.19l/h的速度进料,碱液按照3.9l/h的速度进料。当按照盐液进料中的金属离子量计算的氢氧化物沉淀物的量达约20kg时,停盐液。继续加入碱液,直至ph=10.4。

88.反应釜继续搅拌半小时后,关闭搅拌。用离心机将料液甩干,得到料饼,在甩干料液的过程中,用去离子水按照与料液1∶3的比例进行水洗三次。

89.料饼先进行110℃烘干12小时,后用400℃烧结4小时,得到干料。干料进行筛分,筛分区间为过60-80目筛网,从而获得催化剂样品3。

90.碳纳米管制备例

91.采用以下步骤,分别使用催化剂实施例1、2、3中制得的催化剂,制备碳纳米管:

92.1.将流化床通入氮气并升温至660-680℃;

93.2.放入1g催化剂;

94.3.以1l/min的流速通入丙烯,以1l/min的流速通入氮气,反应60min。

95.对制得的碳纳米管进行电子显微表征。图1-6示出了使用催化剂样品1-3制得的碳纳米管的扫描电子显微照片,其中图1-2为催化剂样品1,图3-4为催化剂样品2,图5-6为催化剂样品3。发现制得的纳米管的管径均不超过15nm,并且大部分可以低于10nm,最低可低至约5nm。该直径范围明显小于cn104084214a的催化剂制得的管径范围在10-30nm之间的碳纳米管。

96.从电子显微照片还可见,所得的碳纳米管缺陷少,管径均一,分散性好,大部分未发生严重卷曲。

97.对制得的纳米管通过研磨机研磨的方式进行分散,仅需10h的分散时间即可获得充分的分散。分散性可以通过将碳纳米管以约5%的固含量与n-甲基吡咯烷酮(nmp)和分散剂进行预混并研磨制成浆料后的静置粘度来考察。使用催化剂实施例1-3制得的碳纳米管的7天静置粘度约为7600cps,10天静置粘度约为6400cps,说明本发明的小管径碳纳米管可以稳定分散。

98.使用催化剂实施例2制得的碳纳米管配制一种电极材料。该浆料由作为导电剂的碳纳米管以及主材和粘结剂组成。主材为三元锂材料,粘结剂为padf。主材∶粘结剂∶导电剂的比例为97.8∶1.2∶1。如此得到的电极材料的粘度为985pa/s,电阻率均值为5.12ω

·

cm。采用市售的三种碳纳米管以相同配方制备电极材料,粘度分别为6828、7800和9600pa/s,电阻率均值分别为10.87、11.2和9.66ω

·

cm。这说明本发明的碳纳米管具有高分散性并且可以制备具有高导电性的复合材料。如上所述,通过本发明的共沉积法制得的催化剂可以用于制备具有小管径且依然具有良好分散性的碳纳米管。

99.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。