1.本发明属于6-氨基己腈制备催化剂技术领域,尤其涉及发明名称一种己内酰胺氨化制备6-氨基己腈催化剂的制备方法及应用。

背景技术:

2.己二胺是重要的化工产品,主要用于生产尼龙66、尼龙610、离子交换树脂和二异氰酸酯,以及用作脲醛树脂、环氧树脂等的固化剂、有机交联剂等,主要由己二腈或6-氨基己腈加氢得到。而生产己二腈的技术难度较大、催化剂易失活,因此采用6-氨基己腈加氢制备己二胺成为当前重要的工艺路线。

3.6-氨基己腈主要以己内酰胺氨化或己二腈部分加氢得到,基于生产己二腈工艺难度较大,以己内酰胺为原料生产6-氨基己腈具有重要的应用价值。该方法首先由己内酰胺在催化剂作用下与氨气进行开环反应,得到中间产物6-氨基己酰胺,6-氨基己酰胺催化脱水得到产物6-氨基己腈。在研究过程中未发现中间产物6-氨基己酰胺,表明氨化反应步骤为速控步骤,生成的6-氨基己酰胺快速脱水生成6-氨基己腈。该反应的酰胺开环及酰胺脱水均在催化剂表面进行,实现一步得到产物。

[0004][0005]

目前该方法包括液相法和气相法两大类,其中液相法反应过程复杂、步骤多、废水量大,原料易聚合导致管道堵塞,不利于工业化生产;而气相法流程相对简单,反应过程易控制,原料混合均匀且与固相催化剂接触更加充分,从而实现更好的反应效果。在气相法合成6-氨基己腈的过程中,催化剂起着关键的作用。

[0006]

us2234566公开了一种气相法制备6-氨基己腈的方法,将铜负载到硅胶载体上作为氨化脱水催化剂,在氨气/己内酰胺摩尔比6、反应温度360℃条件下,6-氨基己腈产率只有25%;

[0007]

专利us3855267将磷酸铝溶解到热水中形成饱和溶液,过滤除去未溶解的磷酸铝固体。将15g活性氧化铝、α-氧化铝或分子筛浸渍到120g上述饱和溶液中,在100℃真空脱除水分后得到负载磷酸铝的催化剂。375℃氨气与熔融的己内酰胺接触后,混合气以1.9g/min通过装填100ml催化剂的反应器,反应器温度375℃,氨气/己内酰胺摩尔比在75-100,催化己内酰胺氨化制备6-氨基己腈,己内酰胺转化率最高达到65%,而6-氨基己腈选择性只有87%。

[0008]

cn111004148公开了一种气相法制备6-氨基己腈的方法,以碱土金属盐或过渡金属盐为活性组分,二氧化钛或zsm-5分子筛为载体,己内酰胺经催化氨化脱水得到产物6-氨基己腈,但转化率及选择性偏低。

[0009]

专利cn107739318中开发了一种己内酰胺液相法制备6-氨基己腈的方法和装置,采用磷酸或磷酸盐为催化剂,己内酰胺转化率55%,6-氨基己腈选择性97%,收率只有53%。

[0010]

cn111004148公开了一种气相法制备6-氨基己腈的方法,以己内酰胺和氨气为原料在300-430℃下进行催化氨化反应制备6-氨基己腈。在较低的氨气与己内酰胺进料比下,己内酰胺转化率67.3-96.5%,因己内酰胺为热敏性物质,较高浓度的己内酰胺在反应或分离过程中不可避免的生成聚合产物,易引起设备堵塞。

[0011]

综上所述,己内酰胺催化氨化、脱水制备6-氨基己腈具有技术可行性,但如何实现该反应过程高效进行,降低反应过程中副产物是该工艺路线的主要难题。因此开发高活性、高选择性的催化剂是实现该技术产业化的关键。

技术实现要素:

[0012]

基于上述背景,本发明的目的是提供一种己内酰胺氨化制备6-氨基己腈催化剂的制备方法。

[0013]

为实现以上目的,本发明采用以下的技术方案:

[0014]

一种己内酰胺氨化制备6-氨基己腈催化剂的制备方法,包括以下步骤:

[0015]

(1)将载体、粘接剂、溶剂加入到混合器中混料搅拌;

[0016]

其中,载体为氢氧化铝、勃姆石、铝酸钠、拟薄水铝石、γ-氧化铝、高岭土中的任意一种物料或两种及两种以上物料的混合;

[0017]

(2)将改性剂溶液加入到步骤(1)中的物料体系中共混,充分混合和反应后,将混合物料挤条得到催化剂前驱体,经干燥并焙烧处理,制得成型催化剂;

[0018]

其中,改性剂为磷酸、次磷酸、亚磷酸、焦磷酸、p2o5、p2o3、多聚磷酸中的一种或两种及两种以上物料的混合。

[0019]

优先地,所述粘结剂为拟薄水铝石、γ-氧化铝、聚乙烯醇、田菁粉中的任意一种物料或两种及两种及两种以上物料的混合。

[0020]

优先地,所述步骤(1)中混合器采用捏合机、搅拌釜、挤条机、滚筒混合器、破碎机中任意的一种。

[0021]

优先地,所述步骤(1)中混合时间为10-300min。

[0022]

优先地,所述溶剂为水,所述水与载体的质量比为0.3-1.5。

[0023]

优先地,所述改性剂与载体质量比为0.005-1,载体与粘接剂的质量比为0.01:1。

[0024]

优先地,所述改性剂溶液浓度为5-50%。

[0025]

优先地,所述步骤(2)中,共混温度为10-80℃,共混时间10-250min;所述挤条成型1-10次;所述干燥温度5-150℃,干燥时间1-100h;所述焙烧温度300-1000℃,焙烧时间1-40h。

[0026]

本发明同时公开上述己内酰胺氨化制备6-氨基己腈催化剂的制备方法在制备6-氨基己腈中的应用。

[0027]

本发明具有以下有益效果:

[0028]

1、本发明提出提出一种高效的己内酰胺氨化合成6-氨基己腈的催化剂制备方法,以克服现有催化剂技术的缺陷。本发明的目标是采用磷作为改性剂调变催化剂表面酸性,

实现催化剂的高活性。该催化剂最大的特点在于稳定性好,重现性好,制备操作简单,在反应温度270℃-450℃、压力0-0.5mpa条件下,己内酰胺转化率大于70%,6-氨基己腈选择性大于92%,己内酰胺时空收率大于0.8g

·

g-1

·

h-1

。

[0029]

2、催化剂制备工艺简单,所需原料均为常规化学品,无贵金属或易燃易爆物质,操作安全性高,成本低。

[0030]

3、该反应制备过程中采用磷的前驱体与氧化铝前驱体在温和条件下反应,活性组分原位形成,分散度高且分布均匀。与氧化铝载体负载磷酸盐催化剂相比,该方法原位形成的活性位能够与氧化铝载体协同催化作用更强,表现出较高的催化活性和选择性。

[0031]

4、采用原位反应过程,催化剂强度明显提高,对催化剂的稳定性有重要作用,能够经受更大的反应气流速。

[0032]

本发明催化剂强度大、稳定性高,在己内酰胺氨化反应中己内酰胺转化率达到70%以上,6-氨基己腈选择性达92%以上。

附图说明

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其它的附图。

[0034]

图1为本发明实施例中的加工流程图;

[0035]

图2为本发明中采用实施例1制备所得催化剂催化合成6-氨基己腈的hplc谱图;

[0036]

图3为本发明中采用对比实施例制备所得催化剂催化合成6-氨基己腈的hplc谱图。

[0037]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0040]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0041]

实施例1

[0042]

将150g氢氧化铝粉末投入带机械搅拌的圆底烧瓶中,加入30g拟薄水铝石、35g田菁粉和120g水,混合均匀后,加入14g偏磷酸和10g浓硫酸于30℃混合反应2h,经挤条7次成型后,在40℃干燥20h;将干燥样品于800℃焙烧5h制得5

×

5mm圆柱形催化剂,堆密度0.56g/ml。

[0043]

实施例2

[0044]

将150gγ-氧化铝粉末投入捏合机中,加入15g拟薄水铝石、20g聚乙烯醇和120g水,混合均匀后,加入20g磷酸和20g草酸于50℃捏合反应1h,经挤条5次成型后,在80℃干燥10h;将干燥样品于850℃焙烧4h制得3

×

3mm圆柱形催化剂,堆密度0.55g/ml。

[0045]

实施例3

[0046]

将150g铝酸钠粉末投入破碎机中,加入35g拟薄水铝石和120g水,混合均匀后,加入15g次磷酸和15g醋酸于30℃捏合反应1h,经挤条8次成型后,在50℃干燥15h;将干燥样品于750℃焙烧6h制得5

×

5mm圆柱形催化剂,堆密度0.57g/ml。

[0047]

实施例4

[0048]

将300g高岭土粉末投入捏合机中,加入20gγ-al2o3、70g田菁粉和280g水,混合均匀后,加入20g p2o5和12g盐酸于60℃捏合反应50min,经挤条5次成型后,在50℃干燥15h;将干燥样品于850℃焙烧4h制得5

×

5mm圆柱形催化剂,堆密度0.58g/ml。

[0049]

实施例5

[0050]

将100gγ-al2o3投入捏合机中,加30g田菁粉和78g水,混合均匀后,加入2.4g磷酸和7.5g 65%浓硝酸于40℃捏合反应80min,经挤条3次成型后,在40℃干燥16h;将干燥样品于850℃焙烧4h制得5

×

5mm圆柱形催化剂,堆密度0.58g/ml。

[0051]

对比实施例:

[0052]

将130g氢氧化铝投入捏合机中,加30g田菁粉和78g水,混合均匀后,于40℃捏合反应80min,经挤条3次成型后,在40℃干燥16h;将干燥样品于850℃焙烧4h制得5

×

5mm圆柱形催化剂,堆密度0.60g/ml。对比实施例中与上述实施例的区别在于:物料中不添加有改性剂。

[0053]

将本发明实施例1-实施例5制备得到的催化剂催化反应制备己内酰胺转化率达到70%以上,6-氨基己腈,反应通式如下:

[0054][0055]

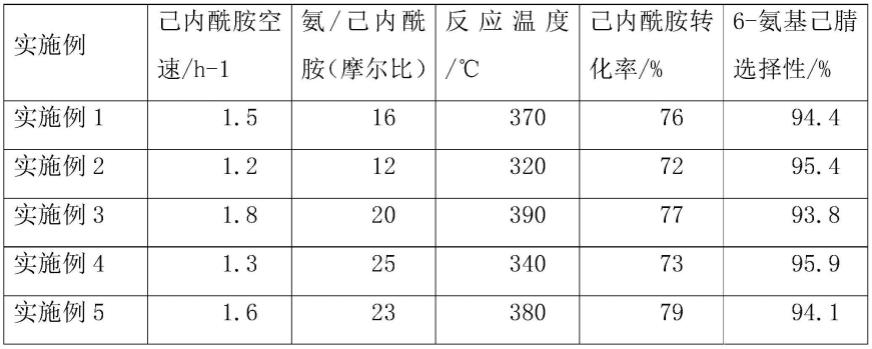

反应结果如表1所示:

[0056]

表1

[0057][0058]

由表1可知:本发明公开的催化剂催化合成6-氨基己腈过程中,不仅表现出较佳的选择性,且反应效果较佳。

[0059]

将本发明实施例1以及对比实施例所制备得到的催化剂按照相同的方式(除催化剂不同)分别用于催化合成6-氨基己腈反应,反应完全后,对反应液hplc检测。

[0060]

其中,图2为采用本发明实施例1公开的制备得到的催化剂对应合成6-氨基己腈的反应液的hplc谱图,由图2可知本发明公开的催化剂反应完全,己内酰胺的转换率高。

[0061]

其中,图3为采用本发明对比实施例公开制备得到的催化剂对应合成6-氨基己腈的反应液的hplc谱图。

[0062]

由图3可知:催化反应6-氨基己腈反应效果差,产物6-氨基己腈含量较少。因此,改性剂是制备催化剂的关键物料。

[0063]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。