1.本发明涉及半导体领域,尤其涉及一种在零部件本体的表面形成耐腐蚀涂层的方法、半导体零部件及等离子体处理装置。

背景技术:

2.在半导体器件的制造过程中,等离子刻蚀是将晶圆加工成设计图案的关键工艺。

3.在典型的等离子刻蚀工艺中,工艺气体(如cf4、o2等)在射频(radio frequency,rf)激励作用下形成等离子。这些等离子在经过上电极和下电极之间的电场(电容耦合或者电感耦合)作用后与晶圆表面发生物理轰击作用及化学反应,从而刻蚀出具有特定结构的晶圆。

4.然而,在等离子刻蚀工艺过程中,物理轰击及化学反应作用也会同样作用于刻蚀腔室内部所有与等离子接触的部件,造成腐蚀。对于处在刻蚀腔体内的工件而言,通常会涂覆一些耐等离子腐蚀的涂层(例如,y2o3涂层)以保护工件不被腐蚀。但是,随着制程的需求y2o3涂层也需要改进。因此,业内迫切需要在零部件本体的表面制备一种性能优异的耐腐蚀涂层以抵御耐的等离子的腐蚀。

技术实现要素:

5.本发明解决的技术问题是提供了一种在零部件本体的表面形成耐腐蚀涂层的方法、半导体零部件及等离子体处理装置,以提高所述耐腐蚀涂层对等离子的耐腐蚀作用。

6.为解决上述技术问题,本发明提供一种在零部件本体的表面形成耐腐蚀涂层的方法,包括:提供零部件本体;将所述零部件本体置于一电解槽内进行电化学反应,所述电解槽内的电解液包括氢离子和钇离子,在所述零部件本体的表面形成耐腐蚀涂层,所述耐腐蚀涂层包括钇铝氧化合物涂层;对所述钇铝氧化合物涂层进行封孔处理,形成结晶的钇铝氧化合物涂层。

7.可选的,所述电解液包括:酸溶液和钇源溶液。

8.可选的,所酸溶液包括:草酸、磷酸或硫酸中的至少一种;钇源溶液包括:硝钇、硫酸钇或氯化钇中的至少一种。

9.可选的,所述电解槽内包括阴极和阳极;所述阴极为铂,所述阳极为铝;所述阴极表面发生的电化学反应为2h

2e-→

h2,所述阳极表面发生的化学反应为:4oh- 4e-→

2h2o o2;2al 3[o]

→

al2o3 1675.7kj,5al 3y 12[o] 1675.7kj

→

y3al5o

12

。

[0010]

可选的,所述电解液的ph值范围为:3~6.8;钇源在电解液中的质量分数为:10wt%~50wt%。

[0011]

可选的,所述电化学反应形成的耐腐蚀涂层处于弱结晶或非晶状态且含有纳米级微孔。

[0012]

可选的,所述封孔处理为高温蒸汽封孔工艺;所述高温蒸汽封孔工艺包括高温水蒸汽。

[0013]

可选的,所述高温蒸汽封孔工艺的工艺参数包括:所设定封孔温度范围为120摄氏度~200摄氏度,水蒸气流速为10标准毫升/分钟~50标准毫升/分钟。

[0014]

可选的,所述封孔处理为原子层沉积封孔工艺;所述原子层沉积封孔工艺包括:水蒸汽和钇基金属有机源;所述钇基金属有机源包括:yk1k2k3的钇物种,k1、k2及k3分别为:卤化物、羰基、环戊二烯、乙酰胺、醋酸、脒盐或二氮杂二烯中的至少一种。

[0015]

可选的,所述原子层沉积封孔工艺的工艺参数包括:封孔温度范围为120摄氏度~250摄氏度,水蒸气流速与钇基金属有机源流速的比为:1:0.5~1:8。

[0016]

可选的,所述耐腐蚀涂层的厚度为:10微米~500微米。

[0017]

相应的,本发明还提供一种半导体零部件,包括:零部件本体;上述耐腐蚀涂层,位于所述零部件本体的表面,所述耐腐蚀涂层包括钇铝氧化合物涂层。

[0018]

可选的,所述耐腐蚀涂层包括(420)晶面和(211),(321),(422),(521),(532)晶面。

[0019]

可选的,所述(420)晶面与其它晶面的比值范围为:1:0.01~1:0.1。

[0020]

相应的,本发明还提供一种等离子处理装置,包括:反应腔,其内用于形成等离子环境;上述半导体零部件,位于所述反应腔内,暴露于所述等离子环境中。

[0021]

可选的,所述等离子环境中包含氟、氯、氧或氢等离子中的至少一种。

[0022]

可选的,所述等离子处理装置为等离子刻蚀装置或者等离子清洗装置。

[0023]

可选的,当等离子处理装置为电感耦合等离子处理装置时,所述零部件包括:陶瓷板、内衬套、气体喷嘴、气体分配板、气管法兰、静电吸盘组件、覆盖环、聚焦环、绝缘环或等离子约束装置中的至少一种。

[0024]

可选的,当等离子处理装置为电容耦合等离子处理装置时,所述零部件包括:喷淋头、上接地环、移动环、气体分配板、气体缓冲板、静电吸盘组件、下接地环、覆盖环、聚焦环、绝缘环或等离子约束装置中的至少一种。

[0025]

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

[0026]

本发明技术方案提供的在零部件本体的表面形成耐腐蚀涂层的方法中,首先通过电化学反应在零部件本体的表面形成钇铝氧化合物涂层,此时的钇铝氧化合物涂层为弱结晶状态或者非晶状态,此后,通过封孔处理使弱结晶状态或者非晶状态的钇铝氧化合物转化为结晶的钇铝氧化合物。所述结晶的钇铝氧化合物作为耐腐蚀涂层,有利于提高零部件本体耐受等离子的轰击,提高其使用寿命。

附图说明

[0027]

图1为本发明一种等离子处理装置的结构示意图;

[0028]

图2为本发明另一种等离子处理装置的结构示意图;

[0029]

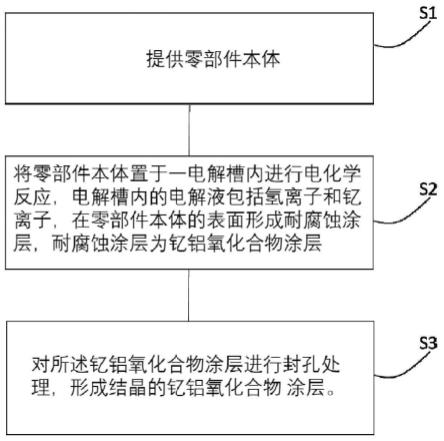

图3为本发明在零部件本体的表面形成耐腐蚀涂层的工艺流程图;

[0030]

图4和图5是本发明一种在零部件本体的表面形成耐腐蚀涂层的各步骤的结构示意图;

[0031]

图6为本发明另一种在零部件本体的表面形成耐腐蚀涂层的结构示意图;

[0032]

图7为为本发明方法和其它方法形成的钇铝氧的x衍射图。

具体实施方式

[0033]

正如背景技术所述,耐腐蚀涂层氧化钇的性能需进一步改进,为此,本发明致力于提供一种在零部件本体的表面形成耐腐蚀涂层的方法,所形成的耐腐蚀涂层为结晶的钇铝氧化合物,结晶的钇铝氧化合物具有良好的耐腐蚀能力,以下进行详细说明:

[0034]

图1为本发明一种等离子处理装置的结构示意图。

[0035]

请参考图1,等离子反应装置包括:反应腔100,反应腔100内为等离子环境,半导体零部件和反应腔100内部腔壁暴露于等离子环境中,所述等离子包括含f等离子、含cl等离子、含h等离子或含o等离子中的至少一种。

[0036]

等离子反应装置还包括:基座101,基座101用于承载待处理基片w,等离子用于对待处理基片w进行处理。由于等离子具有较强的腐蚀性,为了防止半导体零部件的表面被等离子腐蚀,因此需要在零部件本体的表面涂覆耐腐蚀涂层。

[0037]

在本实施例中,等离子反应装置为电容耦合等离子反应装置,相应的,暴露于等离子环境中的半导体零部件包括:喷淋头102、上接地环104、移动环、气体分配板105、气体缓冲板、静电吸盘组件103、下接地环106、覆盖环107、聚焦环108、绝缘环、等离子约束装置109中的至少一种。

[0038]

图2为本发明另一种等离子处理装置的结构示意图。

[0039]

在本实施例中,等离子反应装置为电感耦合等离子反应装置,相应的,暴露于等离子环境中的半导体零部件包括:陶瓷板、内衬套600、气体喷嘴601、气体分配板、气管法兰、静电吸盘组件602、覆盖环603、聚焦环604、绝缘环和等离子约束装置605中的至少一种。

[0040]

在等离子刻蚀工艺过程中,物理轰击及化学反应作用也会同样作用于刻蚀腔内部所有与等离子接触的半导体零部件,对半导体零部件造成腐蚀,长时间的暴露于等离子腐蚀环境中,表面结构遭受破坏,会造成本体成分的析出,脱离表面形成微小颗粒,污染晶圆。半导体先进制对微小颗粒污染具有严苛的要求,例如大于45nm的颗粒数为0颗,并且贴地率更是低于10以下,因此,需要在等离子反应装置中的零部件本体的表面涂覆耐腐蚀涂层来抵御等离子的腐蚀。

[0041]

在本实施例中,所述耐腐蚀涂层包括钇铝氧化合物涂层,钇铝氧化合物为结晶态的,结晶的钇铝氧化合物涂层耐腐蚀能力较强,因此,有利于防止零部件本体受到等离子的腐蚀,有利于提高其使用寿命。

[0042]

以下对在零部件本体表面形成耐腐蚀涂层的方法进行详细说明:

[0043]

图3为本发明在零部件本体的表面形成耐腐蚀涂层的工艺流程图。

[0044]

请参考图3,步骤s1:提供零部件本体;步骤s2:将所述零部件本体置于一电解槽内进行电化学反应,所述电解槽内的电解液包括氢离子和钇离子,在所述零部件本体的表面形成耐腐蚀涂层,所述耐腐蚀涂层包括钇铝氧化合物涂层;步骤s3:对所述钇铝氧化合物涂层进行封孔处理,形成结晶的钇铝氧化合物涂层。

[0045]

如下进行详细说明:

[0046]

图4和图5是本发明一种在零部件本体的表面形成耐腐蚀涂层的各步骤的结构示意图。

[0047]

请参考图4,提供零部件本体20;将所述零部件本体20置于一电解槽内进行电化学反应,所述电解槽内的电解液包括氢离子和钇离子,在所述零部件本体20的表面形成耐腐

蚀涂层21,所述耐腐蚀涂层包括钇铝氧化合物涂层。

[0048]

所述零部件本体20的材料为al、al2o3、si或sic中的一种。

[0049]

所述电解槽内包括阴极和阳极;所述阴极为铂,所述阳极为铝,所述电解液包括:酸溶液和钇源溶液,所酸溶液包括:草酸、磷酸或硫酸中的至少一种;钇源溶液包括:硝钇、硫酸钇或氯化钇中的至少一种,所述阴极表面发生的电化学反应为2h

2e-→

h2,所述阳极表面发生的化学反应为:4oh- 4e-→

2h2o o2;2al 3[o]

→

al2o3 1675.7kj,5al 3y 12[o] 1675.7kj

→

y3al5o

12

。

[0050]

通过电化学反应能够形成钇铝氧化合物的原理包括:由于al与[o]发生化学反应时放出热量,而电解液中含有钇,使所生成的al2o3能够进一步与钇发生化学反应生成钇铝氧化合物。

[0051]

在本实施例中,所述电解液的ph值范围为:3~6.8;钇源在电解液中的质量分数为:10wt%~50wt%。选择所述钇源在电解液中的质量分数的意义在于:若所述钇源在电解液中的质量分数小于10wt%,使得形成的钇铝氧化合物较少,则耐腐蚀涂层对零部件本体的保护能力较弱;所述钇源在电解液中的质量分数大于50wt%,钇源过量会在生成钇铝氧化合物的过程中混入氧化钇,由于钇铝氧化合物与氧化钇的晶体结构不同,且无法形成固溶体,在沉积过程中容易导致耐腐蚀涂层应力过大乃至开裂,则所述耐腐蚀涂层对零部件本体20的保护能力不够,等离子处理工艺中的等离子易通过耐腐蚀涂层的裂缝进入腐蚀零部件本体,从而导致零部件本体被腐蚀。

[0052]

通过电化学反应所生成的钇铝氧化合物处于弱结晶或者非晶状态且含有纳米级微孔,使其对等离子的耐腐蚀能力不够,为了提高耐腐蚀能力,对所述钇铝氧化合物涂层进行封孔处理,以形成结晶的钇铝氧化合物涂层。

[0053]

请参考图5,对所述钇铝氧化合物涂层21进行封孔处理,形成结晶的钇铝氧化合物涂层22。

[0054]

在本实施例中,所述封孔处理为高温蒸汽封孔工艺;所述高温蒸汽封孔工艺包括高温水蒸汽。所述高温蒸汽封孔工艺的工艺参数包括:所设定封孔温度范围为120摄氏度~200摄氏度,水蒸气流速为10标准毫升/分钟~50标准毫升/分钟。

[0055]

所述高温蒸汽封孔的原理包括:在高温条件下,氧化钇与水发生水合反应,所述水合反应使氧化铝体积发生膨胀,由此膨胀产生的热效应进一步与y2o3发生反应,形成致密钇铝氧化合物。

[0056]

对所述钇铝氧化合物涂层21进行封孔处理,形成的为结晶的钇铝氧化合物涂层22,结晶的钇铝氧化合物涂层22的性能较稳定,且对等离子的耐腐蚀能力较强,因此,所述钇铝氧化合物涂层22能够抵御零部件本体20耐受等离子的侵蚀。

[0057]

图6是本发明另一种在零部件本体的表面形成耐腐蚀涂层的结构示意图。

[0058]

请参考图6,对所述钇铝氧化合物涂层31进行封孔处理,形成结晶的钇铝氧化合物涂层32。

[0059]

与上述实施例相同,进行封孔处理之前,将所述零部件本体30置于一电解槽内进行电化学反应,所述电解槽内的电解液包括氢离子和钇离子,在所述零部件本体30的表面形成耐腐蚀涂层31,所述耐腐蚀涂层31包括钇铝氧化合物涂层。

[0060]

在本实施例中,所述封孔处理为原子层沉积封孔工艺;所述原子层沉积封孔工艺

包括:水蒸汽和钇基金属有机源;所述钇基金属有机源包括:yk1k2k3的钇物种,其中k1、k2及k3独立地选自:卤化物、羰基、环戊二烯、乙酰胺、醋酸、脒盐(amidinate)或二氮杂二烯(diazadiene)中的至少一种。所述原子层沉积封孔工艺的工艺参数包括:封孔温度范围为120摄氏度~250摄氏度,水蒸气流速与钇基金属有机源流速的比为:1:0.5~1:8。

[0061]

在本实施例中,选择水蒸气流速与钇基金属有机源流速的比的意义在于:若所述水蒸气流速与钇基金属有机源流速的比小于1:0.5,将难以形成钇氧铝化合物;若所述水蒸气流速与钇基金属有机源流速的比大于1:8,钇基金属有机源的分解不彻底,易导致积碳。

[0062]

所述原子层沉积封孔的原理包括:在高温条件下,氧化钇与水发生水合反应,高温的水合反应使氧化铝体积发生膨胀,在此过程中钇基金属有机源发生水解形成氧化钇,同时氧化钇与氧化铝发生进一步反应生成结晶的钇氧铝化合物。

[0063]

结晶的钇铝氧化合物涂层22的性能较稳定,且对等离子的耐腐蚀能力较强,因此,所述钇铝氧化合物涂层22能够抵御零部件本体20耐受等离子的侵蚀。

[0064]

相应的,本发明还提供一种采用上述方法形成的半导体零部件,请参考图6,所述半导体零部件包括:零部件本体30;耐腐蚀涂层32,位于所述零部件本体30的表面,所述耐腐蚀涂层32包括钇铝氧化合物涂层。

[0065]

采用上述方法形成的半导体零部件中,耐腐蚀涂层32包括(420)晶面和(211),(321),(422),(521),(532)晶面。在一种实施例中,所述(420)晶面与其它晶面的比值范围为1:0.01~1:0.1,请参考图7,图7为本发明方法和其它方法形成的钇铝氧的x衍射图,在图7中,1代表的是本发明方法形成的钇铝氧耐腐蚀涂层的x衍射图,2代表的是其它方法形成的钇铝氧耐腐蚀涂层的x衍射图,所述其它方法包括:原子层沉积工艺(ald)、化学气相沉积工艺(cvd)或者金属有机物化学气相淀积工艺(mocvd),从图中可以看出,本发明方法形成的钇铝氧耐腐蚀涂层32中(420)晶面占据主要部分,

[0066]

所述耐腐蚀涂层32中(420)晶面较多的好处在于:该晶面为钇铝氧的密堆积面,化学稳定性最高,较为耐受化学腐蚀。以(420)晶面为主,钇铝氧耐腐蚀涂层之间的晶界会有效减少,继而表面由化学腐蚀产生的颗粒较少。

[0067]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离。本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。