1.本发明涉及天然气脱硫技术领域,具体涉及一种用于天然气脱硫设备的模拟方法。

背景技术:

2.天然气作为优质的燃料和重要的化工原料,其应用越来越引起人们的重视,加快天然气工业的发展已经成为当今世界的趋势。但是约30%的天然气中含有硫,硫化氢有剧毒与强腐蚀性,不仅会污染环境,而且在传输的过程中会腐蚀管道和装置,因此必须对天然气进行脱除硫化氢的处理。

3.目前天然气脱硫工艺众多,主要有湿法和干法两大类。传统脱硫技术都存在某些不足:湿法中富液再生一直是难题,不仅会消耗较多热量,也会产生降解产物;干法中吸附剂的脱硫条件较严格,且再生困难,可循环使用的次数较少。一些新方法,如离子液体脱硫以及臭氧氧化法等,也因部分技术问题近期内难以推广。膜法天然气脱硫因能耗低、污染少且易与传统工艺组合等优点受到研究者的关注。随着制膜工艺的完善和新型膜材料的出现,膜法天然气除硫技术将成为传统工艺强有力的竞争对手。

4.目前已经提出了一种用于天然气脱除硫化氢的膜系统结构,其具有较高的脱硫效率,有利于生产成本的降低。由于该系统的设计参数和控制参数较多,为了更好的提高工业生产效率,降低能耗和提高产量,需要对该设备系统进行模拟研究。

5.综上所述,需要提供一种针对特定的用于天然气脱除硫化氢的膜系统结构进行模拟研究的模拟方法,从而进一步提高工业生产效率,降低能耗和提高产量。

技术实现要素:

6.本发明所要解决的技术问题是:需要提供一种针对特定的用于天然气脱除硫化氢的膜系统结构进行模拟研究的模拟方法,从而进一步提高工业生产效率,降低能耗和提高产量。

7.本发明解决其技术问题所采取的技术方案是:

8.一种用于天然气脱硫设备的模拟方法,所述天然气脱硫设备包括第一次气体过滤通道、第二次气体过滤通道;所述第一次气体过滤通道设置有选择透过膜,所述第二次气体过滤通道设置有吸收膜;

9.方法包括:

10.s1、建立三维坐标系,并根据所述第一次过滤气体通道的结构参数建立三维模型;

11.s2、基于第一次过滤气体通道的三维模型,根据气体输送的涡流扩散原理和气体导流表层阻力摩擦原理,建立气体扩散模型;

12.s3、基于选择性透过原理,建立经由所述选择透过膜首次过滤改善后的气体流量函数;

13.s4、根据气体扩散原理,获得从所述第一次过滤气体通道的出口到所述吸收膜之

间的气体动力损失系数;

14.s5、根据过滤膜微孔虹吸机制和气液接触的溶解特性,建立通过所述第二次气体过滤通道后流出产品气输出管的气体流量的时间函数。

15.进一步,所述第一次气体过滤通道为直管结构,并与所述天然气脱硫设备的进气管、排气管平行。

16.更进一步,所述s1中三维坐标系建立具体步骤为:以所述第一次气体过滤通道的轴线为z轴;以进气、排气管共同所在的平面内第一次气体过滤通道沿长度方向的1/2处横向切线为x轴;以进气管、排气管共同所在的平面垂直的平面内第一次气体过滤通道沿长度方向的1/2处横向切线为y轴,三条轴线相交处为0点建立坐标。

17.进一步,所述s2中还包括:首先根据气体输送的涡流扩散原理建立气体扩散基本模型:随后,引入气体导流表层阻力摩擦修正系数函数,结合基本模型和修正函数,建立修正后的气体扩散模型。

18.进一步,在所述s3中,所述选择透过膜为h2s选择透过膜,并设置于所述第一次气体过滤通道的周侧面。

19.更进一步,所述气体流量函数求解带入坐标点为所述第一次气体过滤通道末端中心点坐标。

20.进一步,在所述s4中,所述吸收膜为h2s吸收膜,并设置于所述第二次气体过滤通道的周侧面。

21.本发明具有如下优点:

22.本发明对两段膜处理装置提供的一种模拟方法,进一步提高工业生产效率,降低能耗和提高产量,通过模拟方法减少了人为设定参数的主观性,提高了工艺参数设置的客观性和科学性。

附图说明

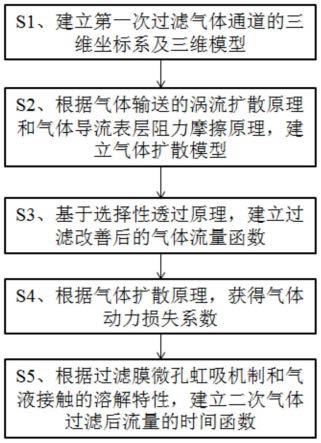

23.为了更清楚地说明本发明实施例,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一个或几个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.附图中体现的相同结构分布位置及分布数量仅是为了便于描述本发明,而不是指示或暗示所指的结构必须具有特定的方位、分布数量,因此不能理解为对本发明的限制。

25.图1为本发明天然气脱除硫设备剖视图;

26.图2为本发明提供的模拟方法的流程图;

27.图3为本发明提供的模拟方法的验证实验图。

28.图中:

29.1-罐本体;2-盖体;3-管线集成;4-气体通道;5-气体导通桥;6-通气芯管;7-接触腔;8-h2s选择透过膜;9-h2s气体导出腔;10-过滤隔板;11-吸收膜;12-吸收液腔;31-原料气进气管;32-h2s排气管;33-产品气输气管;34-富液排出管;35-贫液流入管;41-上段部分;42-中段部分;43-下段部分;51-中空部分;52-通气孔;61-上部圆柱;62-中部圆柱;63-下部圆柱;621-贯穿通孔;91-导出空间;92-气体排出槽;101-气体二次过滤腔;102-过滤开槽;。

具体实施方式

30.为使本发明的目的、特征更明显易懂,下面结合附图对本发明的具体实施方式作进一步的说明。需要说明的是,附图均采用非常简化的形式且均使用非精准的比率,仅用一方便、清晰地辅助说明本发明实施例的目的。

31.为了更好的理解本发明提供的模拟方法,具体实施例以一种两段膜天然气脱硫处理设备为例进行说明,首先介绍用于天然气脱除硫化氢的膜系统结构。如图1所示,用于天然气脱除硫化氢的膜系统结构包括罐本体1、盖体2以及原料气进气管31、h2s排气管32、产品气输气管33、富液排出管34和贫液流入管35构成的管线集成3。

32.其中,罐本体1为上部具有开口的圆柱状筒体。在罐本体1的上部开口上密封覆盖有盖体2,该盖体2为大致圆盘状的形状,盖体2的下表面具有带有密封条或密封环的卡槽,该卡槽与罐本体1为上部开口的形状吻合,可以与罐本体1为上部开口卡合密封。

33.管线集成3包括原料气进气管31、h2s排气管32、产品气输气管33、富液排出管34和贫液流入管35。其中,原料气进气管31、h2s排气管32、产品气输气管33、富液排出管34从盖体2上的通孔从罐本体1内部伸出到罐本体1和盖体2密封的空间外部;贫液流入管35从罐本体1的底部传出,伸出到罐本体1和盖体2密封的空间外部。上述料气进气管31、h2s排气管32、产品气输气管33、富液排出管34和贫液流入管35穿过盖体2或者罐本体1的通孔位置经由密封处理,该密封处理后的结构能够实现保持内外103pa以上的压力差密封。

34.通气芯管6安装在罐本体1的圆柱形容纳空间中,且通气芯管6的中轴线与罐本体1的圆柱形容纳空间的中轴线共线。通气芯管6整体具有哑铃状的形状,即具有直径较大的上部圆柱61和下部圆柱63以及直径比较小的中部圆柱62。

35.通气芯管6的内部还具有和原料气进气管31连接的气体通道4,该气体通道具有位于上部圆柱61内部的上段部分41、位于中部圆柱62内部的中段部分42和位于下部圆柱63内部的下段部分43。

36.其中,上段部分41和原料气进气管31直接连接,上段部分41与原料气进气管31直接连接的部分具有直径d1,在该与原料气进气管31直接连接的部分下方设置了第一缓冲腔,该第一缓冲腔为球状腔体,该球状腔体具有直径d2;中段部分42为具有直径d3的圆柱管体;下段部分包括位于底部的第二缓冲腔和第二缓冲腔和中段部分之间的连接段,第二缓冲腔的直径为d5,连接段的曲率半径圆心在背离通气芯管6的中轴线的方向上,连接段的曲率半径为r4。

37.在通气芯管6的中部圆柱62的柱体上分布了多个贯穿通孔621,上述多个贯穿通孔621的轴向延伸方向从柱体内部空心管道的内侧壁到柱体外部的外侧表面。在通气芯管6的中部圆柱62的外表面与上部和下部圆柱61、63的外表面的偏移距离内,从中心向外侧设置了圆柱状的接触腔7以及圆筒状的h2s选择透过膜8。其中,以通气芯管6的中心轴线为中心轴线,将h2s选择透过膜8卷绕为一个圆筒状结构,该圆筒状结构h2s选择透过膜8的外表面与上部和下部圆柱61、63的外表面平齐,圆筒状结构h2s选择透过膜8的内表面与中部圆柱62的内表面存在偏移量,由于上述偏移量形成了位于圆筒状结构h2s选择透过膜8内表面和通气芯管6的中部圆柱62的外表面之间的圆筒状的接触腔7。

38.上述圆筒状结构h2s选择透过膜8可以通过位于上部圆柱61的下表面和下部圆柱63的上表面上的卡槽(未示出)固定。

39.在圆筒状结构h2s选择透过膜8的外侧围绕了h2s气体导出腔9,该h2s气体导出腔9为具有内侧壁和外侧壁的圆筒状空腔,h2s气体导出腔9与通气芯管6的轴心共线。其内侧壁和外侧壁之间限定了h2s气体导出腔9的导出空间91。h2s气体导出腔9的内侧壁与上部和下部圆柱61、63接触,同时与圆筒状的h2s选择透过膜8的外表面平齐,并且在h2s气体导出腔9的内侧壁与圆筒状的h2s选择透过膜8对应的位置上开设有气体排出槽92,从而使得圆筒状的h2s选择透过膜8在导出空间91内暴露,使得通过圆筒状的h2s选择透过膜8选择性透过的h2s气体能够进入导出空间91内,并经由与导出空间91直接连通的h2s排气管32被排出系统外。h2s气体导出腔9的上端与罐本体1的上端平齐,下端与下部圆柱63的底面平齐。在h2s气体导出腔9的下端和罐本体1的底表面之间间隔的设置了多个支撑柱(未示出),从而将气体导出腔9与罐本体1的底表面固定连接,起到了支撑固定气体导出腔9的作用。支撑柱均匀分布在气体导出腔9围成的圆周上,其个数可以为3-6个。

40.在通气芯管6的下部圆柱63的底端设置了气体导通桥5,该气体导通桥5的上端连接在下部圆柱63的底端,下端连接在罐本体1的底壁内表面。气体导通桥5为一中空的圆筒状结构,其中空部分51连通了第二缓冲腔,在气体导通桥5的中空的圆筒状结构的侧壁上开设有通气孔52。中空部分51的通道内部设置了用于测量气体流量的气体流量计,上述气体流量计通过无线的方式将数据传输到数据接受设备上。

41.气体导通桥5一方面起到了将通气芯管6固定在罐本体1的底壁的作用,另一方面起到了将经由圆筒状结构h2s选择透过膜8第一次过滤的天然气输送出通气芯管6之外,进入气体二次过滤腔101的作用。

42.在h2s气体导出腔9的外侧壁与罐本体1的侧壁之间还设置了圆筒状的过滤隔板10,经由过滤隔板10将h2s气体导出腔9的外侧壁与罐本体1的侧壁之间的空间分隔为气体二次过滤腔101和吸收液腔12。

43.过滤隔板10为在片材上均匀地开设有过滤开槽102,上述过滤开槽102用于安装吸收膜11。上述过滤开槽102的数量可以为6-10个,过滤开槽102的总面积占过滤隔板10总面积的85%以上。

44.气体二次过滤腔101的下部通过下部圆柱63的底面平齐底面的横向通道与气体导通桥5的通气孔52连通,从而将经由圆筒状结构h2s选择透过膜8首次过滤后的天然气引入气体二次过滤腔101的下部。首次过滤后的天然气从气体二次过滤腔101的下部向上方扩散,并与过滤开槽102暴露的吸收膜11接触。

45.在吸收膜11的另一侧为吸收液腔12,该吸收液腔12也为中空圆筒状,吸收液腔12的下部连接贫液流入管35,吸收液腔12的上部连接富液排出管34。吸收液经由贫液流入管35流入吸收液腔12,在接触气体并吸收h2s之后,经由富液排出管34流出,并进行硫回收处理。

46.为了更好的理解本发明,现在对于本发明提供的用于天然气脱除硫化氢的膜系统结构的工作原理进行进一步的解释。

47.原料天燃气经由原料气进气管31进入通气芯管6内部的气体通道4,经由上段部分41到达中段部分42,在中段部分42经由多个贯穿通孔621天然气向圆筒状结构h2s选择透过膜8扩散,并经由圆筒状结构h2s选择透过膜8的过滤,将天然气中部分的h2s选择性的透过,使得h2s进入h2s气体导出腔9的导出空间91并经由h2s排气管32排出。未经圆筒状结构h2s选

择透过膜8选择性透过的天然气继续向下经由下段部分42、气体导通桥5的通气孔52进入气体二次过滤腔101。天然气从气体二次过滤腔101的下部向上方扩散,并与过滤开槽102暴露的吸收膜11接触。天然气通入气体二次过滤腔101后,天然气进入多孔吸收膜11的小孔内部,吸收液输入到膜在吸收液一侧的孔内部,由于疏水效应和液体张力,在小孔内形成凸起的液相界面,该界面与气体逆流接触,天然气中的h2s渗入到液相界面内被吸收。吸收后的经由富液排出管34流出。经由二次脱除h2s的天然气经由产品气输气管33被输出。

48.下面介绍本技术提供的用于天然气脱硫设备的模拟方法。

49.如图2所示,模拟方法包括如下步骤:

50.s1、建立三维坐标,因通气芯管为第一次气体过滤通道,故根据通气芯管的结构建立通气芯管的三维模型。

51.具体的,以通气芯管的轴线为z轴,以原料气进气管31、h2s排气管32、产品气输气管33、富液排出管34共同所在的平面内通气芯管高度的1/2处的横向切线为x轴,以与原料气进气管31、h2s排气管32、产品气输气管33、富液排出管34共同所在的平面垂直的平面内通气芯管高度的1/2处的横向切线为y轴,三条轴线相交处为0点建立坐标。

52.根据设定尺寸参数,建立通气芯管的立体模型,芯管的设定尺寸参数为:上段部分41与原料气进气管31直接连接的部分具有直径d1,第一缓冲腔直径d2;中段部分42直径d3的圆柱管体;第二缓冲腔的直径为d5,连接段的曲率半径圆心在背离通气芯管6的中轴线的方向上,连接段的曲率半径为r4。上段、中段、下段部分的长度分别为l1,l2,l3。

53.s2、基于上述通气芯管的三维结构,根据气体输送的涡流扩散原理和气体导流表层阻力摩擦原理,建立气体扩散模型。

54.具体的,首先根据气体输送的涡流扩散原理建立气体扩散基本模型:

[0055][0056]

随后,引入气体导流表层阻力摩擦修正系数函数:

[0057]

[0058]

结合基本模型和修正函数,建立修正后的气体扩散模型,具体模型为:

[0059][0060]

s3、选择性透过原理,建立经由h2s选择透过膜8首次过滤改善后的气体流量函数。

[0061][0062]

其中,fr(x,y,z,t)中的x,y,z带入该设计条件下的气体导通桥中心点的坐标,t带入(l1 l2 l3)/v。

[0063]

s4、本实施例中第二次气体过滤通道为气体二次过滤腔101,根据气体扩散原理,获得从气体导通桥5到过滤隔板之间的气体动力损失系数。

[0064][0065]

其中,

[0066]

s5、根据过滤膜微孔虹吸机制和气液接触的溶解特性,建立通过过滤隔板后流出产品气输出管的气体流量的时间函数。

[0067][0068]

上述公式中,上段部分41与原料气进气管31直接连接的部分具有直径d1,第一缓冲腔直径d2;中段部分42直径d3的圆柱管体;第二缓冲腔的直径为d5,连接段的曲率半径圆心在背离通气芯管6的中轴线的方向上,连接段的曲率半径为r4。上段、中段、下段部分的长度分别为l1,l2,l3;单位均为米。

[0069]

pi为原料气进气管31输入的原料气的气体压力(mpa),p0为标准大气压(mpa),r为气体常数,t为pi为原料气进气管31输入的原料气的温度(k),ρ为原料气体的密度(kg/m3),v为原料气入口的气体流速(m/s),n为选择性透过膜的厚度,s为多个贯穿通孔621暴露的h2s选择性透过膜的总面积(m2),σ为h2s选择性透过膜的选择透过比,(x5,y5,z5)表示该设计条件下的气体导通桥中心点的坐标,s’为过滤开槽102暴露的吸收膜11的总面积,为单位时间1m2暴露面积的吸收液吸收的h2s的体积(m3/s)。

[0070]

模型验证

[0071]

为了验证上述模型,在产品气输出管口处进行了上述模型的计算和实际测量的比较,实验方法为将流量计设置于该在产品气输出管口的实际流量,通过比较不同的设计尺寸的膜系统的同一时间和同一位置的流量。参见图3,模拟结果与实验结果基本相同。

[0072]

本发明提供的一种用于天然气脱硫设备的模拟方法,进一步提高工业生产效率,降低能耗和提高产量,通过模拟方法减少了人为设定参数的主观性,提高了工艺参数设置的客观性和科学性。

[0073]

需要说明的是:以上具体实施方式中采用的两级膜吸收脱硫设备仅用以说明本发明公开的具体模拟方法,目的是方便本领域技术人员理解,因此上述设备不能成为本发明

的限制条件;尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。