1.本实用新型涉及大跨径钢波纹管涵,具体涉及一种钢波纹管涵底部支承加劲并压贴混凝土层结构。

背景技术:

2.钢波纹管涵是一种采用螺栓将多片波纹钢板片拼接而成的管涵,波纹形状的存在可提高钢板截面的刚度,使得结构具有较强的承载能力和结构稳定性,因此在道路涵洞等工程中受到越来越广泛的使用,但目前工程涉及的钢波纹管涵大多跨径较小,针对15m以上的大跨径钢波纹管涵涉及较少,且由于上部覆土,随着跨度的增加,结构所受荷载和内力增幅较大,尤其是管腰位置处受力最大,仅靠波纹钢管涵自身无法满足设计使用要求。此外,在传统的钢波纹管涵施工过程中,大多采用先安装波纹钢板,再浇筑混凝土,该方法在管腰处特别是钢波纹管涵底部的狭窄空间内难以进行振捣施工,无法及时排出混凝土内部的气泡,容易造成混凝土与钢波纹管涵底部结合不紧密等缺陷,同时由于混凝土成型质量不高,不能很好地承受来自波纹钢板结构传来的荷载,给后续施工造成严重的质量隐患,若后续施工需要对质量缺陷的混凝土进行维护处理,不仅影响施工工期,也浪费大量的人力、物力资源,且处理后混凝土强度并不能很好的满足设计要求。

技术实现要素:

3.本实用新型的目的在于针对现有钢波纹管涵施工中存在的问题,提出了钢波纹管涵底部支承加劲并压贴混凝土层结构,采用下述技术方案。

4.钢波纹管涵底部支承加劲并压贴混凝土层结构,其特征在于,由波纹钢板、加劲板、支撑板和混凝土层组成;所述的波纹钢板互相拼接形成钢波纹管涵,钢波纹管涵上半部分为半圆形,下半部分为弧形,钢波纹管涵顶部与侧面均设有回填土与土工格栅,钢波纹管涵内侧下半部分的表面设有钢筋;所述的加劲板与下半部分的钢波纹管涵采用螺栓与螺帽连接,加劲板紧贴合混凝土层,混凝土层位于垫层上的两侧挡墙之间;所述的支撑板贴合布置于加劲板下表面,支撑板较高侧边缘设有一凹槽,方管贴合放置于凹槽内,支撑板底部与垫板垂直连接,支撑板两侧表面沿竖直方向均匀设有栓钉,垫板表面均匀钻设孔洞,垫板位于垫层上表面处。

5.优选地,所述的加劲板的波纹形状与钢波纹管涵相同,加劲板设于下半部分钢波纹管涵的底侧。

6.优选地,所述的支撑板形状由钢波纹管涵底部所需加强支撑部分的加劲板形状确定,支撑板较高侧边缘设有的凹槽尺寸与方管横截面尺寸相同。

7.优选地,所述的回填土每隔50cm厚铺设一层土工格栅。

8.优选地,所述的钢波纹管涵底部混凝土层高度与两侧的挡墙高度相同。

9.优选地,所述的方管通长布置,长度与钢波纹管涵纵向长度相同,支撑板均匀设置于方管下方。

10.本实用新型涉及的技术方案,与传统技术相比的有益效果是:

11.1、本实用新型采用预先浇筑混凝土,待混凝土初凝前沉放下半部分的波纹钢板,并在波纹钢板表面放置充气水袋,避免在钢波纹管涵底部狭窄空间内进行振捣施工,施工简单高效,利用波纹钢板自重以及水袋的荷载进行预压,有效保证了混凝土与波纹钢板的紧密结合并避免了气泡的产生,同时由于混凝土完全贴合钢波纹管涵底部弧形,防止了应力集中。

12.2、波纹钢板底部增设了加劲板、支撑板、方管等多重加强结构,在纵向与横向方位上均可分摊并承受来自钢波纹管涵后续使用中的荷载,有效解决了管腰处的巨大应力集中问题,极大增强了大跨径钢波纹管涵的结构强度与稳定性,提高了结构的承载性能,可有效承受来自覆土的荷载及后续使用中结构所受荷载。

13.3、支撑板表面沿竖直方向均匀设置的栓钉,在波纹钢板沉放后与混凝土可以紧密结合,大大加强了支撑板与混凝土的连接强度,提高支撑板的整体受力性能,支撑板与混凝土结合为整体,有效地保证二者材料性能的充分发挥。

14.4、垫板表面钻设的孔洞,在浇筑时混凝土能够穿过垫板与垫层接触,待施工完成后垫板、垫层、混凝土结合为整体,保证了垫板和垫层之间更加紧密的连接,同时也可减少混凝土浇筑时气泡的产生。

15.5、支撑板较高侧端部设有凹槽,方管可快速准确地放置,支撑板与方管施工完成后可为后续波纹钢板沉放起到定位与校准的作用,进一步提高了施工的精确度,同时降低了施工难度,大幅提高了施工效率。

附图说明

16.图1是坡面开挖示意图;

17.图2是安装支撑板并浇筑混凝土示意图;

18.图3是沉放下波纹钢板示意图;

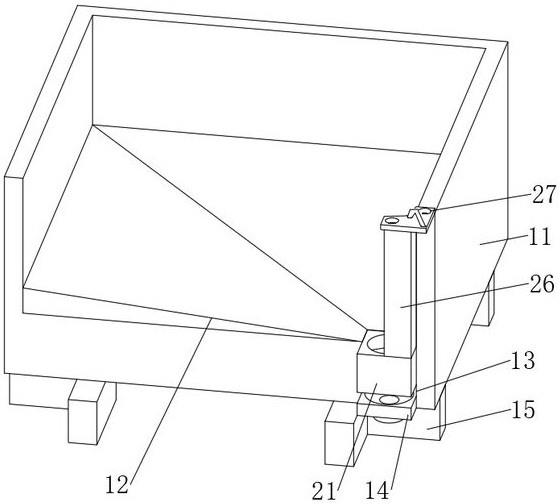

19.图4是波纹钢板底部支撑结构正视图(未画出栓钉);

20.图5是波纹钢板与加劲板连接详图;

21.图6是支撑板侧视图;

22.图7是支撑结构安装完成侧视图(未画出栓钉);

23.图8是底部波纹钢板拼接完成正视图(未画出栓钉);

24.图9是波纹钢板拼接完成示意图;

25.图10是管侧填土示意图;

26.图11是管顶填土示意图;

27.图12是管内施工完成示意图。

28.图中标注:1-原土层,2-垫层,3-挡墙,4-开挖坡面,5-回填土,6-地面线,7-波纹钢板,8-加劲板,81-螺栓,82-螺帽,9-支撑板,91-栓钉,92-垫板,921-孔洞,93-凹槽,10-钢筋,11-混凝土层,12-行车面,13-人行道,14-土工格栅,15-充气水袋,16-方管。

具体实施方式

29.为了加深对本实用新型的理解,下面将参考图1至图12,对本实用新型的实施例作

详细说明,以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述的实施例。

30.本实施例中,钢波纹管涵纵向长度为60m,等分成三段分别施工,每段纵向长度20m,坡面开挖之后,两侧分别立设挡墙,并在坡面与挡墙之间采用回填土回填;安装支撑板与方管,再浇筑混凝土层,随后沉放带有加劲板的下半部分波纹钢板,并采用充气水袋进行预压;接着拼接上半部分的波纹钢板,再进行管侧与管背的填土,每填土50cm厚铺设一层土工格栅,直至填土高度与地面线齐平;最后在钢波纹管涵内下半部分波纹钢板焊接钢筋,并浇筑混凝土。

31.结合附图1、附图2、附图3所示,两侧挡墙3与开挖坡面4之间采用回填土5回填,混凝土层11浇注于垫层2上的两侧挡墙3之间,混凝土层11两侧的高度与两侧的挡墙3高度相同。

32.结合附图3所示,钢波纹管涵底部支承加劲并压贴混凝土层结构,由波纹钢板7、加劲板8、支撑板9组成,加劲板8紧贴合混凝土11层。

33.结合附图5、附图6所示,加劲板8与下半部分的波纹钢板7采用螺栓81与螺帽82连接,所述的支撑板9顶部与加劲板8连接,底部与垫板92垂直连接,支撑板9两侧表面沿竖直方向均匀设有栓钉91,垫板92表面均匀钻设孔洞921,垫板92位于垫层2上表面处。

34.结合附图5所示,加劲板8波纹形状与波纹钢板7相同,加劲板8设于下半部分波纹钢板7的底部。

35.结合附图4、附图6所示,支撑板9形状由钢波纹管涵底部所需加强支撑部分的加劲板8形状确定,支撑板9较高侧边缘设有的凹槽93尺寸与方管16横截面尺寸相同。

36.结合附图6、附图7所示,方管16通长布置,长度与钢波纹管涵纵向长度相同,支撑板9均匀设置于方管16下方。

37.结合附图11所示,回填土5每隔50cm厚铺设一层土工格栅14。

38.结合附图12所示,钢波纹管涵内下半部分波纹钢板7的钢筋12焊接施工完成后,进行行车面12的混凝土浇筑施工,再进行两侧人行道13的浇筑施工。

39.上述实施例仅用于解释说明本实用新型的技术构思,而非对本实用新型权利保护的限定,凡利用此构思对本实用新型进行非实质性的改动,均应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。