1.本发明涉及生态环境保护和资源再生利用技术领域,特别是一种智能化水解液化畜禽废弃物处理加工装置及其方法。

背景技术:

2.畜禽废弃物处理和综合利用技术的理念是在80年代传到我国。根据专业领域的初始发展特点,国内企业相继开发出多种不同种类、不同规格的畜禽废弃物处理工艺及设备机组。

3.设备主机被配备不同技术落后、工艺陈旧、设置简单的低质配套装置而形成了民间、小作坊、非规范式,无生产安全、质量安全、环境安全保障的或者在极大浪费各种资源的情况下维持低质加工工艺进行生产。

4.多数制造废弃物处理主机的企业主要生产产品如:耙式干燥机、废弃物熔炼设备、蒸煮干燥机、化制罐设备等等,存在加工工艺简单、耗能高、排放大、二次污染解决难度大、生产质量低、二次浪费资源等难以解决的问题。

5.如耙式干燥机和废弃物熔炼设备是采用传统的夹层高温蒸汽间接加热法,使物料在密闭的环境里,形成高温高压水解,后直接进行粉碎及干燥。产生加工周期长,电能、热能、时间消耗大,废弃排放量大,污染性质严重的后果。

6.化制罐设备是采取高温高压蒸汽直接加热水解法,物料在密闭的环境里直接与高温蒸汽接触水解,但物料的干燥与粉碎处理要在设备以外间接进行。除同样存在上述不良后果外,达不到饱和性水解标准,生产质量很低。

7.这两大类80年代废弃物处理设备工艺普遍存在几个方面的技术问题与工艺缺陷,一直没有从根本上改进和提高。

8.综上,现有技术的问题表现在:

9.一、旧的生产工艺能源浪费大,高污染、高排放问题严重。是水解设备生产加工过程需要高压蒸汽作为能量来源,一般要配备蒸汽锅炉及建筑设施,更增加建筑成本。

10.旧工艺设备中,蒸汽的生成传导使用过程中,热效率损失较多,造成浪费。生产能源采用煤炭、燃油等作为燃料,容易造成环境污染;形成完全“饱和性”水解需要较大量的水作为媒介,但要同时完成对物料的有效干燥就会需要大量的蒸汽热量加热蒸发,产生混合水蒸气的蒸发就会出现高排放、高污染现象。如果要控制混合水蒸气的排放还要进行冷却,又要消耗大量的水资源或能量资源,并容易造成二次污染。这些连锁反应是旧工艺无法回避和解决的。

11.二、由于旧工艺的能源损失大,带来的污染治理难度大,为降低旧工艺的水解处理过程的成本,降低排放污染,废弃物处理企业大多采用不完全水解方法,就是要尽量少用水或根本不用水。这样对废弃物的处理和利用极其不利。如:在处理禽类羽毛的过程中,如果用水量没有达到完全“饱和性”水解的标准程度,就会出现大量的角质蛋白无法被动物吸收后果,出现伪劣饲料产品,会造成资源二次浪费、污染,使用者也要蒙受损失。

12.三、旧工艺生产过程操作控制人为作业,随意性很大,无法做到安全、准确、标准、规范化控制和操作,生产过程存在极大的不确定性和安全隐患。

13.四、旧的工艺设备工作性能,不能适应对各种动(生)物废弃物无害化处理及资源再生利用领域的需要。如旧工艺设备的工作压力都在中、高程度的温度及压力范围,大致在压力指标在0.7mp左右,压力指标在150~170℃左右。这样的工作性能不能达到对病(灾)害及非正常死亡的畜禽及动物的无害化处理要求。另外,由于这一类废弃物本身的油脂含量高,旧的工艺设备处理难度大,目前的处理方法只能采用深埋或焚烧,对环境和生态带来很多隐患。因此,要使工艺设备转型升级,加大设备的处理能力,需要提高工作压力和工作温度,提高工作效率和效益,达到高质量完全无害化处理标准。重要的一点,还必须要具备高效、高质量对高油脂物料进行处理的能力。

[0014]“一种智能化电热式高压水解热化加工设备”(专利号:201620766098.6)的提出使废弃物处理设备向改型换代方向迈进。但是这种设备是以单机形式出现,改变了能源的使用种类,蒸汽加热变为电加热,取消燃煤燃油等污染,有了节能减排的效果,对“水解化制”工序实施智能化程序化操作,整体旧工艺存在的弊病和短板没有得到改变。如:

[0015]

1、水解化制完成的物料还要在设备内进行蒸发式干燥,继续存在加工时间长、能量消耗大、污染排放大等旧工艺的弊病。

[0016]

2、高排放,对空气、水、土壤产生的环境污染依然没有改观。

[0017]

3、规范、标准性生产高成本不能减少。

[0018]

4、该设备主机的灭菌消毒能力不能完全适应无害化处理需要。

[0019]

5、加热为下半部加热,热量损失大升温升压慢。

[0020]

6、智能控制程序设计单一。

[0021]

在转型升级绿色发展形势下,对废弃物处理及资源化利用装备及工艺进行新一轮的创新将十分必要。

技术实现要素:

[0022]

本发明的目的在于提出一种可以将畜禽食品加工剩余废弃物,畜禽养殖病疫畜禽废弃物,城市集中产生的餐厨剩余物等动(生)物废弃物进行高质量无害化安全处理;避免再次对水、空气、土壤产生二次污染;使废弃物变成可利用的再生资源;实现高效节能减排,实现专业领域健康可持续发展,生态良性循环的智能化水解液化畜禽废弃物处理加工装置。

[0023]

本发明的另一目的是提出一种智能化水解液化畜禽废弃物处理加工方法。

[0024]

本发明的目的是通过以下技术方案实现的:

[0025]

一种智能化水解液化畜禽废弃物处理加工装置,所述装置包括超高温高压水解热化加工设备、水解液化设备和控制系统;

[0026]

超高温高压水解热化加工设备包括水解热化加工设备外壳8;在水解热化加工设备外壳8的底部设有出料口3,出料口3上设有高压电动阀门2,高压电动阀门2连接脱水压榨机接头1;在水解热化加工设备外壳8的顶部设有入料口15,在入料口15上盖设有入料口盖12;在入料口15上安装有泄压装置接头14和水电控计量阀25;在水解热化加工设备外壳8的顶部左右两侧分别设有左安全阀18和右安全阀9;

[0027]

搅拌粉碎轴6穿过水解热化加工设备外壳8,多组搅拌粉碎单体7安装在搅拌粉碎轴6上,搅拌粉碎轴6两端通过轴承装配在搅拌粉碎器左支架20和搅拌粉碎器右支架5上,电动减速机19带动搅拌粉碎轴6转动;

[0028]

电热板式加热器组22贴合安装在整个水解热化加工设备外壳8的外侧,电热板式加热器组22具有加热器电源接线21,在电热板式加热器组22的外侧依次包裹有保温隔热材料23和保温外壳24;

[0029]

在入料口15上设有温度传感器座16和压力传感器座11,在温度传感器座16上安装温度传感器17,在压力传感器座11上安装压力传感器10;

[0030]

控制系统与高压电动阀门2、压力传感器10、温度传感器17、电机减速机19、电热板式电热器组22和水电控计量阀25电连接;

[0031]

水解液化设备包括脱水压榨机26、电热烘干机27、盘管冷却机28和油水分离机29;

[0032]

饱和水解物料入料口30的一端与脱水压榨机接头1连通,饱和水解物料入料口30的另一端与脱水压榨机26、电热烘干机27、盘管冷却机28顺序连接,油水分离机29与脱水压榨机26连接。

[0033]

入料口盖12通过转轴13可转动地与入料口15连盖接。

[0034]

设备外壳8安装在支撑架4上。

[0035]

一种使用如所述的智能化水解液化畜禽废弃物处理加工装置处理加工畜禽及动物废弃物的方法,所述方法包括如下步骤:

[0036]

使用前,对相关的物料进行预处理;

[0037]

对超高温高压水解热化加工设备进行整体调试;

[0038]

水解化制工艺:

[0039]

人工打开超高温高压水解热化加工设备的入料口盖12,作入料准备;

[0040]

按照超高温高压水解热化加工设备的容积,通过水电控计量阀25加入净水,根据加工处理物料性质,加入总容积1/2~1/3的水解用水;

[0041]

启动超高温高压水解热化加工设备的电热板式加热器组22,对超高温高压水解热化加工设备和水解用水进行加温,水温达到40~50℃时,压力为常压,根据超高温高压水解热化加工设备的容积加入物料,加入量为水解热化加工设备的容积的1/2~2/3,同时启动电机减速机19带动搅拌粉碎轴6旋转,转动方向为入料方向,不断将物料推向水解热化加工设备外壳8内腔两侧;

[0042]

定量物料加入完毕,安全操作人员关闭入料口盖12,密封锁紧;

[0043]

电热板式加热器组22持续对超高温高压水解热化加工设备内的水解用水、物料加热,当温度达到物料的水解温度时,根据物料差异,设定在150

±

5℃~200

±

5℃区间时,温度传感器17启动,转换电能输出,保温程序启动;

[0044]

水解压力继续升高到水解温度对应的压力数值,压力值设定在0.5mp~1mp区间,压力传感器10启动,切断电热电源输出,进入保温保压阶段;

[0045]

保温保压阶段根据物料差异在20分钟~60分钟时间范围以内;这个工作阶段中完成物料化制、灭菌消毒、饱和水解、粉碎、混合等物化过程;

[0046]

保温保压阶段结束后,切断电机减速机19的动力输入,搅拌粉碎轴6停止转动;

[0047]

逐渐微小开启泄压装置接头14,卸掉超高温高压水解热化加工设备内密闭保持的

高压蒸汽尾气,使超高温高压水解热化加工设备内的气压达到常压状态,尾气通过冷却后成为冷却水,进入污水处理装置;

[0048]

压力卸到常压后,主机卸料过程启动,电机减速机19带动搅拌粉碎轴6开始以出料方向转动;同时开启脱水压榨机26、电热烘干机27、盘管冷却机28和油水分离机29;随之开启高压电动阀门2,水解物料在搅拌粉碎轴6的推动下,通过脱水压榨机接头1流向下部水解液化设备;

[0049]

水解液化工艺:

[0050]

流出脱水压榨机接头1的水解物料,进入脱水压榨机26连续作业,压榨出水解物料中70~80%的液体成分,因为物料大都含有相当的油脂成分,被压榨出的液体被送到油水分离机29中,进行油水分离;油脂被收集储存,废水进入污水处理装置;

[0051]

压榨脱水后的固体物料仅剩20~30%的水分,被输送到电热烘干机27中,干燥到含水率10%~12%,烘干过程产生的尾气进入冷却装置处理;

[0052]

被干燥完成的物料的即时温度为60~80℃,物料还将被送入盘管冷却机28中进行冷却,冷却达到室温后,称重包装保存;

[0053]

超高温高压水解热化加工设备内水解物料出料结束后,控制系统启动关闭高压电动阀门2;物料通过完成后,脱水压榨机26、电热烘干机27、盘管冷却机28和油水分离机29接续自动停机;

[0054]

一个工艺流程周期结束,工艺流程按以上操控程序循环进行。

[0055]

加工前需要对畜禽废弃物进行消毒或冲洗;对大块动物废弃物进行切块处理。

[0056]

本发明的有益效果在于:

[0057]

1、无害化处理工艺系统的显著进步

[0058]

1)以电能取代煤炭、燃油等石化能源,节能减排效果显著。工艺设备结构简单,设备单层整体加热,升温速度快、热效率高。建设投资和生产成本大幅下降。

[0059]

2)运用高效智能化控制系统,程序化操作体系,编制生产工艺数据库,实现生产机电自动化的功能,使无害化处理过程达到标准化、规范化、程序化生产,高质量水平。连续生产无人操作,杜绝人为随意操纵产生的风险和弊病。效率质量提升,安全得到保障。

[0060]

3)提高了设备工作压力和工作温度,加工处理能力得到较大提升,超高温高压“饱和性水解化制”性能,能消灭已发现的所有产生危害畜禽的病毒,满足所有种类畜禽物废弃物无害化处理的标准、质量、安全要求。

[0061]

2、资源回收利用工艺系统的显著进步

[0062]

1)通过“饱和性水解化制”工艺系统处理过的废弃物料,将不会再原封放在原设备里进行混合干燥加工。而创新运用“水解液化”处理工艺,对水解化制的半流体物料实施分类、干燥、回收工艺环节。物料通过卸压后的设备出料控制阀门自动放出,连续进入水、油、固体物分离装置,运用分级压榨手段将液体(油水)、固体有效分离。水油进入油、水分离装置进行资源的分类。油类回收备用,废水进入废水收集装置净化处理。固体物质将进入电热烘干装置或冷却装置处理后分类别使用处理。

[0063]

2)工艺过程采用智能化程序化操控,与无害化处理“水解化制”工艺环节配合实现整体程序化信息化作业,生产过程实现无人机上操作。

[0064]

改革蒸发式生产工艺模式,效率大约提高80~90%、耗能减少70~80%、尾气排放

减少90~95%、废水回收处理100%,经济、社会、环境效益显著提高。

[0065]

加工物料能够涵盖所有类型的畜禽本身油脂性废弃物和非油脂性废弃物。转变旧的“水解热化”一体蒸发干燥工艺无法适应油脂类物料干燥加工处理的弊病。

[0066]

有利于对水、油、固体物料分类处理和保管利用。

[0067]

卸压和电烘干装置产生的少量尾气将进入尾气处理装置达到排放标准。

[0068]

同旧的工艺设备相比,创新一代工艺装备将具有节能减排、环境保护、智能化操控、优质高效安全的全面先进性能。

[0069]

新型工艺装备将完全改变传统的生产结构和生产方式,补齐生产领域的短板,将替代旧设备在专业领域动能转换生产中发挥更加优良作用。新的发明将在病(灾)害及非正常死亡畜禽无害化处理及资源回收利用领域、在畜禽食品加工业产生的剩余物料的无害化处理及资源利用领域、在食品餐饮业产生的餐厨剩余物料无害化处理及资源回收利用等相关全领域科技进步方面发挥显著作用。

[0070]

采用智能化程序操控电热式化制主机完成对废弃物料的加温、升压、饱和性水解、粉碎等高质量工艺流程。改变外供、蒸汽加热和主机内蒸腾干燥高耗能、高排放、高污染、高成本、低质量工艺流程。

[0071]

通过高效脱水压榨方法快速将饱和性水解完成后物料中所含大量的水油液体与物料固体分离,杜绝废蒸汽的排放,回收油脂,固体物料含水达到快速安全干燥状态的工艺过程。

附图说明

[0072]

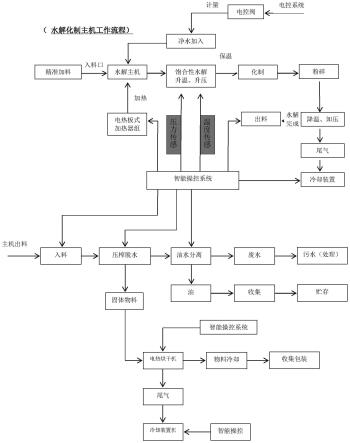

图1为本发明智能化水解化制、水解液化工艺流程简图;

[0073]

图2为本发明超高温高压水解化制主机结构简图;

[0074]

图3为本发明超高温高压水解化制主机剖面结构简图;

[0075]

图4为本发明水解液化工艺流程简图;

[0076]

图5为入料口盖与入料口连接简图。

[0077]

附图标记:

[0078]

1、脱水压榨机接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、高压电动阀门

[0079]

3、出料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、支撑架

[0080]

5、搅拌粉碎器右支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、搅拌粉碎轴

[0081]

7、搅拌粉碎单体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、水解热化加工设备外壳

[0082]

9、右安全阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、压力传感器

[0083]

11、压力传感器座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、入料口盖

[0084]

13、转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、泄压装置接头

[0085]

15、入料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16、温度传感器座

[0086]

17、温度传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、左安全阀

[0087]

19、电机减速机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、搅拌粉碎器左支架

[0088]

21、加热器电源接线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、电热板式电热器组

[0089]

23、保温隔热材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、保温外壳

[0090]

25、水电控计量阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26、脱水压榨机

[0091]

27、电热烘干机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28、盘管冷却机

[0092]

29、油水分离机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、饱和水解物料入料口

具体实施方式

[0093]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

[0094]

如图2~图5所示,一种智能化水解液化畜禽废弃物处理加工装置,包括超高温高压水解热化加工设备、水解液化设备和控制系统。

[0095]

超高温高压水解热化加工设备包括水解热化加工设备外壳8,其安装在支撑架4上。在水解热化加工设备外壳8的底部设有出料口3,出料口3上设有高压电动阀门2,高压电动阀门2连接脱水压榨机接头1。在水解热化加工设备外壳8的顶部设有入料口15,在入料口15上盖设有入料口盖12,入料口盖12通过转轴13可转动地与入料口15连盖接。在入料口15上安装有泄压装置接头14和水电控计量阀25。在水解热化加工设备外壳8的顶部左右两侧分别设有左安全阀18和右安全阀9。

[0096]

搅拌粉碎轴6穿过水解热化加工设备外壳8,多组搅拌粉碎单体7安装在搅拌粉碎轴6上,搅拌粉碎轴6两端通过轴承装配在搅拌粉碎器左支架20和搅拌粉碎器右支架5上,电动减速机19带动搅拌粉碎轴6转动。

[0097]

电热板式加热器组22贴合安装在整个水解热化加工设备外壳8的外侧,电热板式加热器组22具有加热器电源接线21,在电热板式加热器组22的外侧依次包裹有保温隔热材料23和保温外壳24。

[0098]

在入料口15上设有温度传感器座16和压力传感器座11,在温度传感器座16上安装温度传感器17,在压力传感器座11上安装压力传感器10。

[0099]

控制系统是电控机构,称之为电控箱机构。外部通过电闸开关与电源相连,内部通过仪表、开关、控制电路等与高压电动阀门2、压力传感器10、温度传感器17、电机减速机19、电热板式电热器组22和水电控计量阀25等以及加工装置上的各种传感器、电路开关、电动机、电热器等等用电器电连接,用于控制上述设备的运行。通过控制系统,实现对电、水、压力、温度和时间的操控。

[0100]

水解液化设备包括脱水压榨机26、电热烘干机27、盘管冷却机28和油水分离机29。

[0101]

饱和水解物料入料口30的一端与脱水压榨机接头1连通,饱和水解物料入料口30的另一端与脱水压榨机26、电热烘干机27、盘管冷却机28顺序连接,油水分离机29与脱水压榨机26连接。

[0102]

如图1所示,本发明的使用智能化水解液化畜禽废弃物处理加工装置处理加工畜禽及动物废弃物的方法,包括如下步骤:

[0103]

使用前,对相关的物料进行预处理,为了保障物料处理加工的安全可靠卫生,加工前需要对畜禽废弃物进行消毒或冲洗。对大块动物废弃物进行切块处理。

[0104]

对超高温高压水解热化加工设备进行整体调试。

[0105]

水解化制工艺:

[0106]

人工打开超高温高压水解热化加工设备的入料口盖12,作入料准备。

[0107]

按照超高温高压水解热化加工设备的容积,通过水电控计量阀25加入净水,根据加工处理物料性质,加入总容积1/2~1/3的水解用水。

[0108]

启动超高温高压水解热化加工设备的电热板式加热器组22,对超高温高压水解热化加工设备和水解用水进行加温,水温达到40~50℃时,压力为常压,根据超高温高压水解热化加工设备的容积加入物料,加入量为水解热化加工设备的容积的1/2~2/3,同时启动电机减速机19带动搅拌粉碎轴6旋转,转动方向为入料方向,不断将物料推向水解热化加工设备外壳8内腔两侧。

[0109]

定量物料加入完毕,安全操作人员关闭入料口盖12,密封锁紧。

[0110]

电热板式加热器组22持续对超高温高压水解热化加工设备内的水解用水、物料加热,当温度达到物料的水解温度时,根据物料差异,设定在150

±

5℃~200

±

5℃区间时,温度传感器17启动,转换电能输出,保温程序启动。

[0111]

水解压力继续升高到水解温度对应的压力数值,不同的物料的对应值不同,需要通过对不同水解的物料进行实验确定,对于畜禽废弃物类型物料来讲,根据物料差异,压力值设定在0.5mp~1mp区间,压力传感器10启动,切断电热电源输出,进入保温保压阶段。

[0112]

保温保压阶段根据物料差异在20分钟~60分钟时间范围以内。这个工作阶段中完成物料化制、灭菌消毒、饱和水解、粉碎、混合等物化过程。

[0113]

保温保压阶段结束后,切断电机减速机19的动力输入,搅拌粉碎轴6停止转动。

[0114]

逐渐微小开启泄压装置接头14,卸掉超高温高压水解热化加工设备内密闭保持的高压蒸汽尾气,使超高温高压水解热化加工设备内的气压达到常压状态,尾气通过冷却后成为冷却水,进入污水处理装置。

[0115]

压力卸到常压后,主机卸料过程启动,电机减速机19带动搅拌粉碎轴6开始以出料方向转动。同时开启脱水压榨机26、电热烘干机27、盘管冷却机28和油水分离机29。随之开启高压电动阀门2,水解物料在搅拌粉碎轴6的推动下,通过脱水压榨机接头1流向下部水解液化设备。为提高工作效率,也可以先流向密封储存罐、池集中储存,待相当数量后集中进行脱水干燥处理。

[0116]

水解液化工艺:

[0117]

流出脱水压榨机接头1的水解物料,进入脱水压榨机26连续作业,压榨出水解物料中70~80%的液体成分,因为物料大都含有相当的油脂成分,被压榨出的液体被送到油水分离机29中,进行油水分离。油脂被收集储存,废水进入污水处理装置。

[0118]

压榨脱水后的固体物料仅剩20~30%的水分,被输送到电热烘干机27中,干燥到含水率10%~12%,烘干过程产生的尾气进入冷却装置处理。该冷却装置是固体物料烘干过程产生蒸汽尾气收集冷却的外挂独立辅助装置,本技术图中未标出。

[0119]

被干燥完成的物料的即时温度为60~80℃,不利于包装管理,物料还将被送入盘管冷却机28中进行冷却,冷却达到室温后,称重包装保存。

[0120]

超高温高压水解热化加工设备内水解物料出料结束后,控制系统启动关闭高压电动阀门2。物料通过完成后,脱水压榨机26、电热烘干机27、盘管冷却机28和油水分离机29接续自动停机。

[0121]

一个工艺流程周期结束,工艺流程可以按以上操控程序循环进行。

[0122]

实施例1:

[0123]

采用智能化水解液化畜禽废弃物处理加工工艺对鸡羽毛处理加工为羽毛粉。按照羽毛水解液化工艺流程设定水解热化、水解液化工艺操控程序,输入智能化操控系统。

[0124]

预处理是对新鲜或冷冻的鸡羽毛原料进行冲洗消毒碎散。

[0125]

水解化制工艺

[0126]

用水冲洗过的原料加入水解热化加工设备的容积1/3左右的净水。启动电热板式加热器组22对超高温高压水解热化加工设备及水进行加热,加热到40℃时,人工打开入料口盖12,同时开启电机减速机19带动搅拌粉碎轴6逆时针方向旋转,按超高温高压水解热化加工设备的容积的2/3的数量从入料口加入物料,物料不断进入并被推向水解热化加工设备两端。入料完成。人工关闭入料口盖12并锁紧。水解化制过程正式开始。电热板式加热器组22将温度加热到145~155℃的时候,包括电热板式加热器组22进入保温阶段。水解热化加工设备压力到达0.5~0.55mp时,电热板式加热器组22断电,进入保温保压阶段,这个过程需要30分钟时间完成。

[0127]

完成后,电机减速机19断电,搅拌粉碎轴6停止转动。之后进行逐渐微小泄压操控,高温蒸汽尾气进入冷却装置,设备压力降到常压状态时,电机减速机19向顺时针方向转动,带动搅拌粉碎轴6向出料方向转动,同时开启高压电动阀门2,同时超高温高压水解热化加工设备也开始启动接受来自高压电动阀门2的流体物料。

[0128]

水解液化工艺

[0129]

流出水解热化加工设备的物料进入脱水压榨机26。经过压榨的物料形成两种状态:被榨出大约70%混合液体的含有大约30%水分的固态物料进入到电热烘干机27进行干燥。70%的混合液体进入到油水分离机29进行油水分离。分离出的油回收,分离出的废水进入污水处理装置。干燥机完成的固体物料含水率10~12%左右,以利于保存。干燥物料温度高,进入盘管冷却机28降温处理,降温到20℃左右时,成品羽毛粉包装入库。

[0130]

以上,一个处理加工工艺过程操控周期完成,可以循环接续进行下一个操控周期。

[0131]

采用实施例1的工艺流程,能够安全可靠生产出消化率80%以上的高质量国家标准的饲料用羽毛粉。而且相对节能减排都在80~90%。极大促进了行业的科技进步。

[0132]

实施例2:

[0133]

采用智能化水解液化畜禽废弃物处理加工工艺对来自生物实验室废弃的动物去掉毛皮的兔子躯体无害化处理与资源利用。按照肉骨粉水解液化工艺流程设定水解化制、水解液化工艺操控程序,输入智能化操控系统。

[0134]

此种批量废弃动物物料有冷冻或新鲜两种,预处理需要消毒,解冻或分解处理。

[0135]

动物废弃物处理加工工艺流程的过程与实施例1的鸡羽毛处理加工流程的过程基本一致。只是在预设定的水解化制工艺操控程序参数上有所不同:

[0136]

a)由于废弃动物躯体一般是带有骨头的,而且还可能含有病毒成分,根据实验表明,此类物料的水解热化加工设备的保和水解化制工艺过程的加热到保温温度要达到170~200℃区间,水解热化加工设备的压力要达到0.7~1.0mp区间,才能达到灭菌消毒、水解、粉碎等效果。所以,在操控程序参数的设置上,温度、压力的标准都要高。

[0137]

b)由于一般类型的动物废弃物躯体的块头较大,通常温度、压力的渗透较慢,水解化制需要较长时间。在处理兔子废弃物时水解热化加工设备的压力到达规定数值0.7mp后,电热板式加热器组22断电,进入保温保压阶段,这个阶段需要40~50分钟的时间。所以此类物料的处理操控程序参数的设置上,保温保压工艺过程的时间相对要长。

[0138]

除上述两项参数必须要调高设定外,水解热化工艺程序中其他参数和程序均参照

实施例1设定。

[0139]

由于一般动物废弃物的物料处理后产生的产品物料相对量大,水解液化工艺流程系统中的各装置处理的物料工作量要加大,要调大各设备的处理能力。

[0140]

采用实施例2的工艺流程,填补一项对有害畜禽动物、被污染粮食产物等生物质无害化处理及资源化利用处理加工领域的空白,可以改变以往对有害物料土埋、水葬、焚烧等处理方法,更加有利于生态环境安全和保护。无害化处理获得的固态及液态产物含有极为丰富的有机营养成分,可作为水产养殖的饲料,也可以作为有机物质肥料在种植业应用,可起到废弃生物质原料高质资源化利用的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。