1.本发明涉及一种用于测试钟表轴的机械特性的装置。本发明还涉及一种用于测试钟表轴的机械特性的方法。本发明还涉及一种用于制造和/或检查钟表轴或钟表机芯或钟表的方法。

背景技术:

2.对明确限定钟表轴的枢轴的弯曲强度和拉伸强度以区分所提出的方案并验证在生产零件上确保了最小强度感兴趣。

3.从现有技术已知的方法可以限定平衡轴的弯曲强度,该方法在于将所述轴锁定在夹具中,使得其枢轴能够承受通过刀具以静态力施加的径向载荷。通过考虑钟表轴的几何形状来调整刀具的纵向位置。接触点大致对应于轴、特别是枢轴在带孔宝石中的安装构造中的宝石与轴的接触点。视觉测量(例如,使用测角仪)径向载荷在枢轴的母面上产生的变形角。刀具与用于测量施加到枢轴上的载荷的力传感器连接。

4.用于施加这样的方法的设备例如可以测量断裂角、断裂载荷和弹性变形极限(残余变形角)。(mesures de la fragilit

éꢀ

des pivots d'axes de balancier[平衡轴枢轴的脆性的测量];第46届ssc大会[瑞士钟表协会],第4号通讯文章(communication no.4),1971年10月9-10页)。

[0005]

这种方法适用于金属钟表轴的分类,但其具有破坏性。因此,在涉及对大部分生产零件甚至所有零件进行系统检查的生产工作流程中,它不能限定和/或测试轴。它也不能在部件的整个圆周上测试部件。因此,它不能可靠且可重复地测试由具有因施加的力的点状性质而无法被揭示的故障模式的材料制成的部件。

[0006]

已经专门针对陶瓷开发了弯曲测试方法,例如三点测试或四点测试。将整体试样(通常为矩形)以两个接触点放置在支撑件上,并在距与支撑件接触的两个点的预定距离处向试样施加一个或两个载荷。

[0007]

然而,这些方法对于测试材料有用,而对于几何形状是特定因素并且特性通常取决于制造历史的零件没有用。

[0008]

此外,测试是在局部模式下进行的,因此不能代表钟表轴在其圆周上必须承受的应力。

技术实现要素:

[0009]

本发明的目的是提供一种改进从现有技术已知的装置的测试装置。具体而言,本发明提供了一种测试装置,其用于可靠地限定和/或测试几何形状呈现旋转对称性的任何钟表部件,例如钟表杆或轴,特别是平衡轴或擒纵轮轴、销、心轴、管、螺钉或棒材。

[0010]

根据本发明的测试装置由权利要求1限定。

[0011]

该装置的各种实施方式由权利要求2至10限定。

[0012]

根据本发明的测试方法由权利要求11限定。

[0013]

该方法的各种实施方式由权利要求12至14限定。

[0014]

根据本发明的制造和/或检查方法由权利要求15限定。

附图说明

[0015]

附图通过举例示出了测试装置的一个实施方式。

[0016]

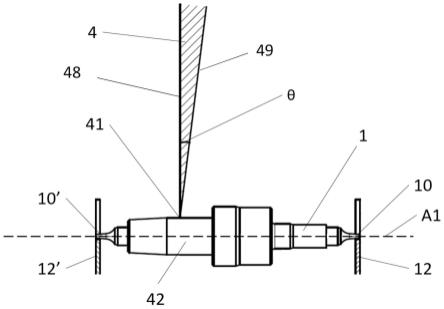

图1是容纳钟表轴的测试装置的一个实施方式的示意图。

[0017]

图2是容纳钟表轴的测试装置的实施方式的局部立体图。

[0018]

图3是容纳钟表轴的测试装置的实施方式的局部剖视图。

[0019]

图4a和图4b是容纳钟表轴的测试装置的支撑元件的示意图。

[0020]

图5是容纳钟表轴的测试装置的实施方式的局部剖视图。

[0021]

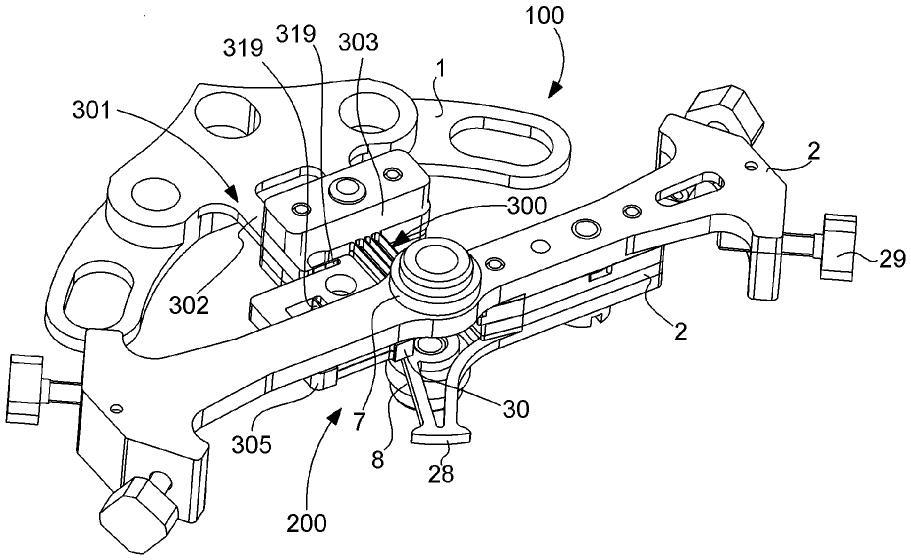

图6和图7是测试装置的实施方式的立体图。

[0022]

图8是测试开始时和测试期间的钟表轴的轴线的位置的示意图。

具体实施方式

[0023]

下面参照图1至图8描述测试装置3的一个实施方式。该装置限定和/或测试钟表轴的机械特性、尤其是枢轴的机械强度、特别是枢轴的弯曲强度或枢轴的弹性极限。

[0024]

测试装置3或设备或仪器尤其动态地测试钟表轴的强度、特别是平衡轴或擒纵轮轴的强度。测试装置3特别适用于由韧性材料或易碎材料制成的钟表轴。测试装置3包括用于模拟钟表轴在钟表机芯中的引导的支撑件,使得动态测试尽可能真实地再现钟表轴可能受到的应力,例如以识别有缺陷的钟表轴或验证轴的特定几何形状。

[0025]

钟表机芯包括各种类型的轴(例如,平衡轴或擒纵轮轴),当这些轴在机芯中运行时、尤其是在发生冲击的情况下,它们受到机械应力。测试装置3测试这些不同的钟表轴的抗弯曲性和/或抗冲击性。

[0026]

钟表轴、特别是平衡轴在每个端部包括通过枢轴延伸的枢轴柄。在加速期间,特别是由于一次或多次冲击,每个枢轴都受到与其相互作用的轴承的作用。在该加速度定向之后,枢轴将受到托钻宝石的作用(轴向压缩负载)和/或带孔宝石的作用(径向弯曲和/或剪切负载),是因为这些宝石包含在所述轴承中。因此,枢轴的机械特性必须足以承受对抗托石宝石的压缩以及对抗带孔宝石的弯曲和/或剪切,而不会出现塑性变形、裂纹形成或断裂。枢轴的强度受到钟表轴的材料结构和几何形状、特别是其尺寸、形状和表面光洁度的影响。更具体地说,对于由易碎材料制成的钟表轴,如果局部应力的集中位于材料的固有缺陷(例如,裂纹)部位(固有缺陷因此可能非常快地传播并导致钟表轴的过早断裂),则这种集中可能会产生明显的后果。

[0027]

用于测试钟表轴的装置3可以通过在测试期间将钟表轴设置为围绕其几何轴线旋转而在钟表轴的整个圆周上向钟表轴施加载荷。

[0028]

待限定和/或测试的钟表轴1包括至少一个第一枢轴10、10’和旋转轴线a1。例如,钟表轴1包括第一枢轴10、第二枢轴10’和旋转轴线a1。钟表轴优选是平衡轴或擒纵轮轴。旋转轴线a1优选是呈现旋转对称性的轴的几何形状的轴线。

[0029]

测试装置3包括:

[0030]-支架2,其包括用于在钟表轴1的两个端部处容纳钟表轴1的两个支撑件12、12’,

其中两个支撑件12、12’中的至少一个支撑件用于容纳至少一个第一枢轴10;

[0031]-元件4;4’,其用于至少基本上垂直于旋转轴线a1向钟表轴施加机械力,使得该力至少部分地被至少一个枢轴10处的支撑件12承受;

[0032]-装置7、43;43’,其用于使支架2和机械力施加元件4;4’中的一个或另一个位移,该装置使它们在与所施加的力垂直的平面内在垂直于轴线a1的方向上相对于彼此位移。

[0033]

此外,机械力施加元件4;4’也可以是用于相对于支架2驱动钟表轴1围绕旋转轴线a1旋转的元件4;4’。

[0034]

换言之,测试装置包括支架2和用于向钟表轴1施加机械力的元件4、4’,支架2包括两个支撑件12、12’,还在通过支架2相对于元件4;4’的相对位移旋转地驱动钟表轴1的同时,元件4、4’使钟表轴1受到机械应力。优选的情况是,支架2和用于向钟表轴1施加机械力的元件4;4’中只有一个或另一个可以相对于地心参考系移动。作为变型,支架2和用于向钟表轴1施加机械力的元件4;4’可相对于地心参考系移动。

[0035]

测试装置3有利地还包括:

[0036]-用于检查施加到钟表轴1上的力的装置,例如包含在支撑件12、12’和/或用于向钟表轴1施加机械力的元件4;4’中的一个或多个力传感器,

[0037]-用于控制关于用于向钟表轴1施加机械力的元件4;4’相对于钟表轴1和/或支撑件12、12’的位移和位置的装置,例如一个或多个驱动器或致动器7、43;43’,

[0038]-用于检查用于向钟表轴1施加机械力的元件4;4’相对于钟表轴1和/或支撑件12、12’的绝对或相对位置的装置,例如一个或多个位置传感器(未被示出)和/或可视化装置8,

[0039]-可选的照明装置e,以及

[0040]-管理和记录单元9。

[0041]

位置/位移控制装置和位置检查装置可以实现位置/位移的反馈控制。

[0042]

如将在一个实施方式中更详细描述的那样,钟表轴1在用于施加机械力的元件4;4’的作用下通过滚动(优选通过没有滑动的滚动)围绕其轴线a1旋转地位移。钟表轴1的相对滚动移动在用于施加机械力的元件4;4’上产生。这引起钟表轴1在用于施加机械力的元件4、4’的作用下相对于支撑件12、12’枢转。在这种移动中,钟表轴1在支撑件12、12’上枢转。

[0043]

支撑件12、12’是支架2的一部分,该部分被设计为适用于钟表轴1的特定的几何形状以支撑钟表轴1,优选水平地支撑钟表轴1,并优选通过模拟枢转装置(即,用于与钟表轴配合的轴承)来支撑钟表轴1。换言之,在本实施方式中,尝试在该支撑件上尽可能真实地再现安装在钟表机芯中的钟表轴自己所处的枢转条件。

[0044]

关于支撑件12、12’和用于施加力的元件的设置由钟表轴1的几何形状决定;一旦限定并调整了它们的初始位置,测试装置3就可以连续测试具有相同几何形状的多个轴。

[0045]

支撑件12、12’可以相同或不同。如果钟表轴的枢轴10、10’相同,则支撑件12、12’优选也相同。

[0046]

将钟表轴安装在了支架2上后,钟表轴的轴线a1优选平行于x轴、尤其是水平x轴。y轴和z轴垂直于x轴并且相互垂直。最后,z轴优选是竖直的。x轴、y轴和z轴优选形成正交参考系。

[0047]

在所示的示例性实施方式中,支架2被设计为用于在平衡轴1的两个枢轴10、10’处

将平衡轴1支撑在水平位置。钟表轴1可以围绕由支撑件限定的水平x轴自由枢转,该水平x轴对应于将轴放置在支架上之后的轴的轴线a1。

[0048]

为简化起见,由于支撑件12、12’的几何形状在此相同,因此将仅描述支撑件12。

[0049]

支撑件12包括槽口122,该槽口的尺寸被设置为容纳钟表轴1的枢轴10。

[0050]

有利地,槽口122的尺寸和形状对应于用于与钟表轴1配合以引导钟表轴1水平旋转的轴承的一半。具体而言,槽口122具有适合于与钟表轴1的枢轴接触的接触区域。接触区域例如可以是圆柱形或橄榄形(olived),使得其尽可能类似于用于容纳钟表轴1的机芯轴承的接触区域。为此,支撑件12可包括用于容纳枢轴的枢轴宝石(带孔宝石)或枢轴半宝石。作为替代,支撑件可简单地具有加工成支撑件12的材料的构造,该构造与半宝石的构造基本相同或与宝石的构造基本相同。

[0051]

如图4a所示,支撑件12有利地包括与槽口122相遇的v形的两个引导表面121。两个引导表面形成的角度在10

°

到180

°

之间,例如为90

°

,以便更容易安装钟表轴1。作为替代,支撑件12没有引导表面,但在槽口122下方具有大于180

°

的角度(如图4b所示),以便例如能够自动地将钟表轴1安装在槽口122上。当然,支撑件12可以具有其中可以制作槽口122的任何几何形状。

[0052]

在一个变型中,当两个支撑件12、12’不同时,两个支撑件12、12’中的一个支撑件具有两个枢轴中的一个枢轴插入其中的孔,该孔有利地与它模拟的带孔宝石中的孔具有相同的直径。另一个支撑件部分具有如上所述的槽口122。

[0053]

在另一个变型中,两个支撑件12、12’各有一个孔,所述孔的直径与支撑件的所述孔模拟的带孔宝石中的孔的直径相同。在这样的实施方式变型中,支撑件12、12’中的至少一个支撑件可沿着x轴移动以允许安装轴。钟表轴1分几个步骤安装:将第一枢轴10插入第一支撑件12的孔中,暂时将钟表轴1保持在水平位置并使钟表轴1以沿着x轴平移移动的方式移动得更靠近第二支撑件12’,以使第二支撑件12’中的孔与第二枢轴10’重合,校准支撑件12、12’的相对位置以优化钟表轴1的保持(避免间隙、沿着所述轴的轴线施加预定力等)。

[0054]

此外,支撑件12、12’可具有多个槽口122和/或多个孔,以便连续测试具有相同几何形状或不同几何形状的多个钟表轴。

[0055]

以确定枢轴10的支承区域或支承点的方式限定支撑件12在x轴方向上的横截面。举例来说,槽口122包括旋转圆柱体形式的表面,以便于支撑件12的制造。支承区域的长度优选大于枢轴的在x轴方向上的长度的10%。支承区域的长度理想地在枢轴的在x轴方向上的长度的10%到90%之间,或者甚至在15%到80%之间,或者甚至在20%到60%之间。作为替代,槽口122包括径向渐进的旋转表面(或非圆柱形旋转表面的形式),以调节支撑件12上枢轴10的支承区域。枢轴的支承区域优选包括支承点,该支承点与枢轴10在其中枢转的橄榄形宝石或橄榄形半宝石的最小直径相对应。

[0056]

除了支撑件12、12’外,支架2优选还包括用于限制钟表轴1的轴向间隙的止动件13、13’。这些止动件13、13’因此可以非常精确地控制支撑件12、12’上枢轴10、10’的支承区域或支承点。因此,测试装置优选包括用于限制钟表轴1沿着x轴的位移的至少一个轴向止动件13、13’。

[0057]

与枢轴接触的止动件的表面的几何形状优选被选择为与其模拟的托钻宝石的几何形状相似。所述几何形状可以是凹形的、凸形的或平坦的。另外,一个和/或另一个止动件

是弹性的或是弹性返回的,以便更容易实施测试。

[0058]

止动件13、13’可以是足够厚以允许其发挥作用的板的形式。它们可以具有微米级、毫米级甚至厘米级的厚度。例如,止动件的厚度为200μm。作为替代,止动件13、13’可包含在支撑件12、12’中并通过对槽口122和邻接区域进行更复杂的加工来实现。

[0059]

支撑件12和止动件13的材料被选择为最佳地模拟钟表轴1预期在其中被引导的钟表机芯轴承。这些材料应优选具有摩擦学特性,该摩擦学特性避免其磨损,同时还避免待限定和/或测试的钟表轴1的表面完整性的任何恶化,尤其是在进行验证测试的情况下。支撑件12和/或止动件13可以由与钟表轴1预期在其中被引导的钟表机芯轴承相同的材料制成,例如红宝石、陶瓷、硬金属合金、铜合金、贵金属或任何其他合适的材料,例如镍或镍(ni)合金、尤其是镍磷(nip)合金。

[0060]

支撑件12和止动件13可以由相同的材料或不同的材料制成。

[0061]

支撑件12例如由镍(ni)制成并使用liga技术制造。因此,作为变型,支撑件12可包含由红宝石制成的宝石或半宝石,该宝石或半宝石可在liga制造期间被插入。

[0062]

止动件13例如由镍(ni)制成并通过liga生产。因此,作为变型,止动件13可包含由红宝石制成的宝石,该宝石可在liga制造期间被插入。

[0063]

可以可选地为支撑件12和/或止动件13的要与待限定和/或测试的钟表轴1接触的表面提供适当的涂层或表面处理。例如,涂层或表面处理可单独地应用于支撑件12和/或止动件13的要与钟表轴1的枢轴接触的表面。支撑件或止动件的其他表面也可具有这样的涂层或表面处理。

[0064]

将支撑件12和止动件13设置为容易更换,无论是为了使支架2适应钟表轴1的尺寸或类型,还是为了通过更换支撑件12和/或止动件13来修复这些元件的磨损。

[0065]

支撑件12、12’和止动件13、13’被组装在单元u、u’上,以将它们定位在支架2上。这些单元包括在测试时测量支撑件12、12’所承受的力的力传感器。

[0066]

每个单元u和u’优选可以在平面x-y中独立地移动,以便能够将钟表轴定位在支撑件上(包括调整止动件13、13’处的间隙)并相对于用于向钟表轴施加机械力的元件4;4’定位钟表轴1。作为替代,单元u和u’为整体。单元u和u’优选可以一起在平面x-y中位移,以便尤其在测试期间相对于用于向钟表轴施加机械力的元件4;4’定位钟表轴1。

[0067]

可选地提供单元u和u’沿着z轴的单独调整,以便能够定制钟表轴的水平度,从而安装该钟表轴以用于测试或在必要时在测试期间安装该钟表轴。

[0068]

尤其是在测试期间,单元u和u’可以可选地一起沿着z轴位移,以便向支撑件12、12’上的钟表轴的支承点和用于向钟表轴施加机械力的元件4施加力f。位移可以被驱动,也可以不被驱动。

[0069]

用于向钟表轴施加机械力的元件4;4’包括刚性结构,该刚性结构被布置为压在钟表轴1上、尤其是压在钟表轴1的表面42上、尤其是具有轴线a1的旋转表面42上。钟表轴的表面42为圆柱形或截头锥形。用于向钟表轴1施加机械力的元件4;4’优选被布置为垂直于或基本垂直于轴线a1施加力。该力优选是沿着z轴指向的竖直或基本上竖直的力。

[0070]

用于向钟表轴施加机械力的元件4;4’因此被设计为向被放置为压在支撑件12、12’上的钟表轴施加力。在下文中并参照所示的实施方式,用于向钟表轴施加机械力的元件4可以更具体地被称为“刀具”。

[0071]

刀具4的与钟表轴接触的端部41的尺寸被设置为使得该端部在轴的旋转轴线x的方向上的厚度确保施加在钟表轴1的表面42上的力被更精确地传递,使得该力能够被支撑件12、12’处的钟表轴1的枢轴10、10’承受。

[0072]

此外,刀具4的与钟表轴接触的端部41的尺寸被设置为使得该端部的长度允许通过刀具4和支架2的相对位移使钟表轴旋转。

[0073]

刀具4的端部41在垂直于轴的旋转轴线a1的方向y上的长度至少等于表面42的周长。该长度有利地为轴的表面42的周长的1.5倍,以便能够支撑轴,向轴施加载荷并产生轴旋转至少一圈,或者为表面42的周长的倍数加上该周长的0.5倍,以便允许执行测量多圈。端部41的长度例如在0.5mm到150mm之间。这样,刀具4的长度使得当它沿着刀具4的全行程没有滑动地在钟表轴1上位移时,它使钟表轴1至少旋转一圈。

[0074]

刀具4应具有足够的刚度,以避免显著变形并在整个测试过程中保持其几何完整性。

[0075]

因此,刀具4由合适的材料制成,以便将力最佳地传递到钟表轴1。当刀具被设计为以沿着方向y平移移动的方式使刀具相对于平衡轴移动时或使支架2相对于刀具移动时,不损坏钟表轴的表面42并使钟表轴1旋转(由于端部41和钟表轴之间的界面处的摩擦),y方向垂直于待限定和/或测试的钟表轴的轴线a1。

[0076]

端部41优选由增强或未增强的聚合物或复合材料制成,例如橡胶、弹性体、聚丙烯、聚碳酸酯、聚甲基丙烯酸甲酯、光聚合树脂、尼龙等。这意味着钟表轴1的表面42在测量期间不被损坏并确保钟表轴1通过轴表面上刀具的位移而旋转。端部41的一定柔性还优化了刀具与待限定和/或测试的钟表轴之间的有效接触面,并避免了接触压力值的峰值。

[0077]

刀具的材料优选被选择成使得钟表轴与刀具之间的摩擦系数大于或等于0.3。

[0078]

刀具可以是一个整体或多个部分。例如,它可以具有刚性芯部,并且在其表面的至少一部分上、特别是在其适于与待限定和/或测试的钟表轴接触的端部41上提供更具柔性的涂层或表面处理。

[0079]

如图6和图7所示,刀具4可附接至适合于优化所施加的力的传递的支撑结构5上。

[0080]

作为变型,用于施加机械力的元件可包括轮子4’,该轮子可围绕平行于轴线a1的轴线旋转。在该变型中,支架2和/或支撑结构5的位移可以将轮子相对地定位成与钟表轴1的表面42接触。

[0081]

在测试的执行期间,通过支架2或支撑结构5沿着z轴的位移来施加力。轮子的从动旋转(使用致动器43’进行驱动)驱动钟表轴1,轮子的特性(外周41’的几何形状、材料)与刀具4的特性类似。以这种方式,使轮子4’相对于支架2位移。作为替代,支架2可包含旋转支撑件12、12’。

[0082]

刀具4的一个示例性实施方式在图5中示出。在平面x-z的截面中,刀具的截面具有直角三角形的形状,该直角三角形的第一边48平行于z轴(并垂直于轴的旋转轴线a1),第二边49与第一边48形成角度θ。因此,刀具的该截面在用于与钟表轴1接触的端部41处具有角度θ。角度θ在1

°

到30

°

之间。例如,它为10

°

。

[0083]

这种几何形状有利于将刀具尽可能靠近枢轴10定位,而不干扰支撑件12和/或钟表轴1的直径的可能变化。刀具4在距枢轴10在支撑件12上的接触点或接触区域的预定距离处压在钟表轴1的表面42上,使得可以精确地计算刀具4施加到两个支撑件12、12’上的力的

分布。

[0084]

作为替代,在平面x-z的截面中,刀具的截面具有等腰三角形的形状,该等腰三角形具有顶角θ’,θ’在1

°

到30

°

之间。作为替代或补充,刀具的该截面可具有方形、多边形或圆形的端部。

[0085]

为了能够使至少一个枢轴10、10’在其整个圆周上承受应力,测试需要将支架2和刀具4设置为相对移动以驱动钟表杆1旋转,同时还在钟表轴的表面42上施加力f。

[0086]

在优选实施方式中,将支架2放置在适合于使支架2在水平面x-y上精确位移的从动结构上。测试装置3包括使支架2沿着x轴位移的第一致动器和使支架2沿着y轴位移的第二致动器。

[0087]

这种从动结构既可以使支架2正确地面向刀具4定位以最终允许刀具4的端部41接触钟表轴1的表面42,也可以使支架2和保持在固定位置的刀具4相对位移,以便进行测试。

[0088]

在带有轮子4’的变型中,支撑结构5通过使轮子4’围绕与轴的轴线a1平行的轴线旋转的致动器进行补充。在该变型中,轮子4’的旋转代替了测试期间刀具4相对于支架的平移移动。本文件中针对包括刀具4的一个实施方式描述的一切可以类似地设想用于包括轮子4’的实施方式。

[0089]

作为替代,在测试期间,支架2可以是固定的,并且可以使刀具能够沿着y轴移动。

[0090]

例如,支架2和刀具4沿着y轴的相对移动被限定为再现钟表轴1预期在钟表机芯中受到的速度和加速度。因此,刀具沿着y轴的速度在其行程上可以是非恒定的。

[0091]

相对于测试装置3的框架99沿着z轴驱动支承刀具4或轮子4’的支撑结构5,以允许刀具4或轮子4’相对地定位在钟表轴1上,从而使刀具4或轮子4’的端部41与钟表轴1的表面42接触,并允许后续在测试期间向钟表轴1施加力。框架是固定框架。换言之,框架预期在常见的使用中、特别是在测试期间相对于地心参考系保持在固定位置。

[0092]

作为该优选实施方式的补充或替代,可使用三个致动器沿着三个轴x、y和z驱动支撑结构5,以便仅通过支撑结构5的位移来相对地定位刀具4的端部41和钟表轴1。

[0093]

作为该优选实施方式的补充或替代,可使用三个致动器沿着三个轴x、y和z驱动支架2,以便仅通过支架2的位移来相对地定位刀具4的端部41和钟表轴1。

[0094]

在优选实施方式中,刀具4施加的力由结构5沿着z轴的位移控制。刀具4和/或支撑结构5可选地与用于测量施加到钟表轴上的力的力传感器连接。刀具4所承受的力与施加到钟表轴上的总载荷相对应。在测试期间,该力可以是恒定的,也可以是可变的;它通常在0到10n之间。

[0095]

作为替代,刀具4沿着z轴是固定的,力f的施加通过支架2沿着z轴的位移来提供。

[0096]

在测量期间,通过控制回路反馈控制由刀具4施加的力,以便在整个测试中将所需的力保持在预定公差范围内,而不管表面42的圆周上可能的不规则性。

[0097]

支架2沿着x轴和y轴位移,以便将钟表轴1竖直定位在刀具4的端部41下方,特别是将表面42放置在刀具4的端部41下方。该位移可手动地或自动地执行。放大器系统或摄像机检查刀具4和钟表轴1的相对位置。

[0098]

在所示的实施方式中,在刀具4的端部41与钟表轴1接触并且施加了力f后,使支架2沿着y轴位移以使钟表轴1旋转。

[0099]

当然,允许刀具4和支架2相对移动的任何其他位移组合也仍然是可能的。

[0100]

支架2和刀具4或轮子4’的位移由管理和记录单元9控制,该管理和记录单元还从刀具4或轮子4’的支撑结构5和支撑件12、12’中包含的力传感器收集数据。

[0101]

位移速度和加速度通常分别在0到3m/s之间和0到85m.s-2

之间。

[0102]

因此,管理和记录单元汇集来自各种传感器或仪器的数据,这些传感器或仪器例如测量以下参数:

[0103]

·

刀具4相对于给定参考系和/或相对于待测试的钟表轴1的位置,

[0104]

·

刀具4相对于待测试的钟表轴1沿着z轴的位移,

[0105]

·

支架2在平面x-y中、特别是在y方向上的位移,

[0106]

·

刀具4承受的力,

[0107]

·

支撑件12、12’承受的力。

[0108]

根据这些测量值,管理和记录单元可以计算:

[0109]

·

钟表轴1围绕其轴线a1的旋转速度,

[0110]

·

钟表轴1围绕其轴线a1的旋转加速度,

[0111]

·

钟表轴1围绕其轴线a1的旋转角度。

[0112]

管理和记录单元9限定测试参数和测试顺序。记录测量结果、特别是随支架2和刀具4的相对位置而变的力。在进行强度测试时,记录相对断裂角和断裂载荷。相对断裂角是断裂瞬间枢轴的端部的轴线a1r与水平轴线x之间的角度,如图8所示。

[0113]

钟表轴1围绕其轴线a1的旋转角度的测量尤其确保了钟表轴1在刀具4的完整位移行程期间至少旋转一圈,并因此确保了在钟表轴1的整个圆周上对钟表轴1进行测试。如果合适,该测量可确定钟表轴1所进行的圈数。

[0114]

下面描述用于测试包括至少一个第一枢轴10、10’的钟表轴1的方法的一个实施方式。

[0115]

该方法包括以下步骤:

[0116]

a)将钟表轴1设置为在至少一个第一枢轴10和第二枢轴10’处或在至少一个第一枢轴10和轴的表面处压在支撑件12、12’上,

[0117]

b)通过刀具4的端部41在表面42处至少基本上垂直于旋转轴线a1向钟表轴1施加力f,使得该力至少部分地或主要或准完全或完全被至少一个第一枢轴10处的支撑件12承受,

[0118]

c)通过刀具4和支撑件12的相对移动,借助在刀具的端部41和钟表轴1的表面42之间建立的接触,驱动钟表轴1围绕旋转轴线a1旋转。

[0119]

有利的是,该方法在施加力的步骤和/或使钟表轴1移动的步骤期间还包括测量步骤,该测量步骤包括:

[0120]-测量通过支撑件12、12’上枢轴10、10’的支承表面传递的、支撑件12、12’承受的力,和/或

[0121]-测量钟表轴1相对于x轴的角位置,和/或

[0122]-测量钟表轴1的变形程度,和/或

[0123]-测量刀具4的位置和/或位移幅度。

[0124]

在验证测试的特定情况下,该方法可以不包括测量步骤,而仅包括测试期间施加力f的配置。

[0125]

施加的力f优选根据设定点值进行控制和检查,设定点值为常数和/或由功能、尤其是在于渐进地和/或逐渐地增加力和/或根据刀具4的位移确定设定点值的功能限定。

[0126]

在上述步骤a)和b)之间,将刀具4放置成与待测试的钟表轴1接触,使得刀具4的端部41与钟表轴1的限定表面42接触,并且刀具4之后可以将垂直于钟表轴1的旋转轴线a1的力施加到钟表轴的精确部分(例如,枢轴柄)。考虑到待测试的钟表轴1的直径和刀具4的端部41的长度,调整刀具4沿着y轴的初始位置。通过支撑结构5沿着z轴的位移,使刀具4以初始力f0与钟表轴1接触,初始力f0是竖直的并垂直于轴的旋转轴线a1,该初始力由力传感器、尤其是放置在支撑结构5上的力传感器测量。可使用光学装置(例如,放大器)或任何其他合适的装置(例如,摄像机8)第一次以视觉方式执行接近,以确保刀具相对于表面42的定位,然后,通过管理和记录单元9对其进行调整,以允许逐渐且精确地施加载荷,直至达到预定力f。刀具4还与位置传感器连接,以检查其空间位置。

[0127]

优选同时执行上述步骤b)和c)。刀具4的端部41优选压在钟表轴的表面42上,并且使支架2沿着y轴与所述表面相切地平移移动,这可以通过摩擦滚动使钟表轴1旋转。滚动有利地在没有滑动的情况下进行。钟表轴1的旋转速度与关于支架2相对于刀具4沿着y轴的位移速度成比例。

[0128]

检查钟表轴1的旋转速度和刀具的平移移动的加速度可以监控钟表轴的旋转设置和/或钟表轴的旋转。

[0129]

作为替代,支架2是固定的,刀具4沿着y轴平移移动以使钟表轴1旋转。

[0130]

作为变型,支架2和支撑结构5是固定的,轮子4’转动以使钟表轴1旋转。

[0131]

支架2和/或刀具4可沿着y轴在两个方向上相对平移地移动,以使钟表轴围绕其轴线a1顺时针或逆时针枢转。根据支架2和/或刀具4执行的相对行程,钟表轴1在自身上旋转一圈的一部分、一圈或更多圈。钟表轴1优选枢转至少一圈,以便对枢轴的整个圆周进行测试。举例来说,钟表轴至少枢转两整圈以上,第一圈沿顺时针方向,第二圈沿逆时针方向,反之亦然。

[0132]

旋转地驱动钟表轴所需的力尤其取决于:

[0133]

·

被测试的枢轴10的直径与刀具4所在的位置处的钟表轴的表面42的直径的比值;以及

[0134]

·

刀具4的端部41和钟表轴1处的接触表面的性质(摩擦系数和/或滚动阻力系数);以及

[0135]

·

支撑件12、12’和钟表轴的枢轴10、10’处的接触表面的性质(摩擦系数和/或滚动阻力系数)。

[0136]

刀具4和钟表轴1之间的摩擦系数优选大于0.3。

[0137]

更具体地说,可按照以下步骤执行测试,力设定点适于测试目的:

[0138]

e1.根据待测试的钟表轴的尺寸,选择单元u和u’的元件(支撑件12、12’;止动件13、13’);

[0139]

e2.将先前组装的单元u、u’定位在支架2上;

[0140]

e3.将钟表轴1定位在支撑件12、12’上使得它能自由旋转;

[0141]

e4.将刀具4的端部41定位成在距支撑件12上枢轴10的支承点的预定距离处与待测试的钟表轴1的表面42接触;

[0142]

e5.通过施加应力和位移设定值开始测试,例如:

[0143]-刀具4施加在钟表轴1上的力f,其对应于刀具4的位置、特别是其沿着z轴的位置;

[0144]-决定测量转数的支架2或刀具4的位移行程,

[0145]-决定钟表轴的旋转速度的支架2或刀具4的位移速度。

[0146]

e6.在步骤e5的同时,测量并记录各种参数,例如:

[0147]-随刀具4的位移和/或钟表轴1的旋转角度和/或时间而变的刀具4施加的力的演变,

[0148]-钟表轴1的角位置,

[0149]-在支撑件12、12’或刀具4处测得的力,

[0150]-钟表轴断裂时施加的力。

[0151]

施加的力可以是整个测试期间施加的唯一力,也可以随着刀具的每次来回移动而渐进地或逐步地增加,或者可以根据规定的协议进行配置。

[0152]

在步骤e6期间,施加在至少一个枢轴10或两个枢轴10、10’上的力优选通过定位在支架2的单元u、u’中和/或刀具4上的传感器进行测量和记录。这涉及到记录随支架2和刀具4的相对位移和/或钟表轴1的旋转而变的每个力的演变。

[0153]

可通过如下方式单独地测试每个枢轴10、10’:使刀具4沿x方向移位以使其沿着钟表轴1的旋转轴线a1定位得尽可能靠近待测试的枢轴10、10’,以主要向该枢轴10或10’处的支承部施加载荷。

[0154]

通过使用可视化装置8(例如,带有或不带目镜的立体检查显微镜、ccd摄像机或任何其他合适的装置),可以更容易地将钟表轴1安装到支架2上并使刀具4更靠近。

[0155]

可视化装置8适用于检查钟表轴1在支架上的定位和/或测量的执行。

[0156]

照明装置e可任选地补充可视化装置8。照明装置e与视觉检查装置是分离的或包含在其中。

[0157]

上述测试可以有两个目的:对于从测试中采集的样品,可以确定一批钟表轴断裂时的最大强度极限,也就是说,可以将其用作强度测试。它还可用作消除带有缺陷(这些缺陷可能对于钟表轴必须承受的理论力导致过早断裂)的钟表轴的验证测试或用作测试钟表轴随时间的性能的疲劳测试。

[0158]

对于强度测试,施加在钟表轴1上的力增加,直到其断裂。

[0159]

对于验证测试,施加在钟表轴1上的力被预先确定为保持在材料的理论容许最大值以下,同时仍然大于或等于使用期间与通常的应力负载相对应的力。钟表轴1在测试后不必断裂。

[0160]

对于疲劳测试,将预定的力施加到钟表轴1上,持续很长的确定时间。

[0161]

下面描述用于制造和/或检查钟表轴1或钟表机芯或钟表的方法的一个实施方式。

[0162]

该方法包括实施如上所述的测试方法的阶段。

[0163]

为了实施该方法,获得已经过测试或检查的钟表轴1或钟表机芯或钟表。

[0164]

在本文件中,描述了用于测试钟表机芯轴的装置和方法。然而,它们可以应用于任何钟表轴,而与其性质或功能无关,也可以应用于具有旋转对称性的任何零件,例如销、小齿轮、心轴、管或腕带条。

[0165]

在本文件中,描述了用于测试具有两个枢轴的钟表轴的装置和方法。然而,它们可

以应用于任何钟表轴、尤其是具有单个枢轴的钟表轴。

[0166]

本文件中描述的测试装置和方法特别适用于测试由韧性材料制成的钟表轴,尤其是由钢或高性能合金或高熵合金制成的钟表轴。然而,它们也可用于测试由其他材料制成的钟表轴,例如由非晶态合金、玻璃、红宝石、陶瓷、具有金属基体或陶瓷基体的复合材料或包含碳纤维的材料制成的钟表轴。

[0167]

在本测试方法中,优选在钟表轴正在旋转时对其施加力。这可以在钟表轴围绕其轴线a1的所有角位置向其施加载荷。然而,作为替代,所述的测试装置和所述的测试方法能够执行仅在围绕钟表轴的轴线的有限且确定数量的位置处向钟表轴施加载荷的测试。为此,将上述的步骤b)和c)与测试力f交替进行,并且在驱动步骤c)期间,施加正是驱动钟表轴旋转所需的最小力fm。然后以静态方式将机械负载施加到钟表轴上,因为施加测试力f时,钟表轴不旋转。

[0168]

借助于本发明的方案,优选获得的是通过以下组合限定具有钟表轴类型的旋转对称性的钟表部件的方法:

[0169]-施加机械负载,以及

[0170]-旋转地驱动钟表轴,

[0171]

简单地通过钟表轴1的表面42在刀具4的刀刃下方的滚动现象来实现。为此,尤其是通过定位有钟表轴1的支架2的位移,使刀具4相对于钟表轴1在与钟表轴1相切的方向上移动。

[0172]

根据本发明的测试方法和装置能够在钟表轴的一个截面的整个圆周上测试钟表轴。这使这些方案特别适用于测试由对局部缺陷敏感的材料制成的钟表轴,以避免在围绕轴的有利位置进行测试并因此确保位于被测试的轴的圆周上的任何位置的任何缺陷都可以被施加负载并被检测到。因此,该方案可用于不管其构成材料如何的钟表轴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。