1.本发明涉及大尺寸钢片补强柔性电路板的结构,具体地说是一种防止柔性电路板大钢片补强起泡分层的结构。

背景技术:

2.柔性电路板有时因电路或功能需要,在某些部位贴合一些钢片来增加硬度和散热功能,但对于面积大于4c

㎡

以上的钢片补强(此处定义为:大钢片补强),在回流焊或浸焊时会产生起泡分层,导致产品质量问题。且一些越是接近正方形的部位,即长度与宽度比例较小的部位,起泡分层的趋势越大。

技术实现要素:

3.本实用新型提供一种防止柔性电路板大钢片补强部位起泡分层的结构,其目的是解决现有技术的缺点,防止柔性线路板面积较大部位贴合钢片补强的产品,回流焊等元器件焊接过程或使用过程受热造成的柔性线路板与钢片补强之间的起泡分层问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种防止柔性电路板大钢片补强部位起泡分层的结构,聚酰亚胺基材上覆着柔性板线路层,柔性板线路层包括线路、铜箔、盲孔、焊盘,柔性板线路层上覆着有覆盖膜层,覆盖膜层对应焊盘开窗;聚酰亚胺基材在柔性板线路层的另一面以纯胶层覆着有钢片,其特征在于:

6.在面积大于4c

㎡

的钢片上开设有数个排气小孔,排气小孔的位置对应于柔性板线路层的无线路、无焊盘的区域。

7.排气小孔的间距10mm,孔径为1.0-2.0mm。

8.所述铜箔为网格状。

9.本实用新型的有益之处在于:

10.本实用新型的柔性线路板在需要贴合钢片补强的某些非线路区域,对于面积大于4c

㎡

以上的钢片上增加排气孔,能够进行排气,有效地防止产品在焊接元器件或使用过程受热后空气膨胀而导致的起泡分层现象。

附图说明

11.下面结合附图和实施例对本实用新型进一步说明。

12.图1为本实用新型蚀刻后线路层截面图;

13.图2为本实用新型开窗后覆盖膜层截面图;

14.图3为本实用新型柔性板部分截面图;

15.图4为本实用新型纯胶层截面图;

16.图5为本实用新型钢片部分截面图;

17.图6为本实用新型柔性板与钢片组合后截面图;

18.图7为本实用新型柔性板线路层平面图;

19.图8为本实用新型线路层选择钢片孔点放置位平面图;

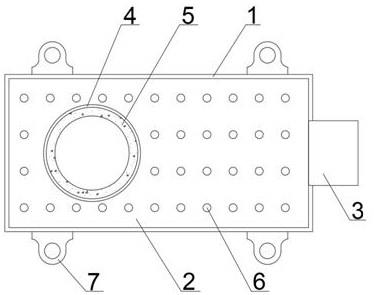

20.图9为本实用新型钢片层外形及孔位平面图;

21.图10为本实用新型柔性板部分与钢片压合后平面图。

具体实施方式

22.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。为了便于理解本实用新型,下面结合附图和具体实施例,对本实用新型进行更详细的说明。

23.需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.本实用新型的技术方案(步骤)是:

25.1.排气孔设计:

26.如图7所示,柔性板线路层包括线路2、网格状的铜箔3、盲孔5、焊盘6。

27.如图8所示,根据线路布线,在无线路2和无焊盘6的部位,如果将要补强的钢片7的面积大于4c

㎡

以上时,设计一些位置对应这些区域的间距约10mm,孔径为1.0-2.0mm的排气小孔,例如排气小孔8-1、排气小孔8-2、排气小孔8-3、排气小孔8-4在柔性板线路层上的位置。

28.如图9所示,根据图8中的设计的排气小孔位置,例如排气小孔8-1、排气小孔8-2、排气小孔8-3、排气小孔8-4在柔性板线路层上的位置,在钢片层7上开设排气小孔,例如排气小孔8-1、排气小孔8-2、排气小孔8-3、排气小孔8-4。

29.2.线路层制作:

30.规定厚度和尺寸的柔性覆铜板贴合感光干膜后,经过激光直写式设备曝光出所需的线路层图形,再通过显影、蚀刻、退膜等工序加工,得到有聚酰亚胺基材1,聚酰亚胺基材1上覆着柔性板线路层,柔性板线路层包括线路2、蚀刻成网格状的铜箔3、盲孔5、焊盘6的半成品,如图1所示。

31.3.覆盖膜贴合:

32.将如图2所示的焊盘开窗后的覆盖膜层4,用治具对位方式贴合到蚀刻后的柔性板线路层,然后用层压机:温度180℃,预压时间5秒,压力5mpa,成型时间120秒,压力10mpa进行压合,再160℃烘烤1小时,得到半成品,如图3所示。

33.聚酰亚胺基材1上覆着柔性板线路层,柔性板线路层包括线路2、铜箔3、盲孔5、焊盘6,柔性板线路层上覆着有覆盖膜层4,覆盖膜层4对应焊盘6开窗。

34.4.钢片制作:

35.规定厚度和尺寸的钢片,贴合感光干膜后,经过激光直写式设备曝光出所需规定外形尺寸和规定孔径的孔位图形,再通过显影、蚀刻、退膜等工序加工,蚀刻后得到所需要的孔径和孔位的排气小孔8-1、排气小孔8-2、排气小孔8-3、排气小孔8-4及外形尺寸的钢片7,如图5和图9所示。

36.5.钢片贴合:

37.将如图4所示的纯胶层9和钢片7用治具对位方式,贴合到图3所示的有覆盖膜的半成品聚酰亚胺基材1上,位于与柔性板线路层相对的另一面,然后用层压机:温度180℃,预压时间5秒,压力5mpa,成型时间120秒,压力5mpa进行压合,再160℃烘烤1小时,得到有钢片排气孔的柔性板半成品,如图6、图10所示:

38.聚酰亚胺基材1上覆着柔性板线路层,柔性板线路层包括线路2、网格状的铜箔3、盲孔5、焊盘6,柔性板线路层上覆着有覆盖膜层4,覆盖膜层4对应焊盘6开窗。

39.聚酰亚胺基材1在柔性板线路层的另一面以纯胶层9覆着有钢片7,钢片7上开设有数个间距约10mm,孔径为1.0-2.0mm的排气小孔,包括排气小孔8-1、排气小孔8-2、排气小孔8-3、排气小孔8-4,排气小孔的位置对应于柔性板线路层的无线路2、无焊盘6的区域。

40.然后再进行后续工序的加工。

41.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。