1.本发明涉及磁性材料,特别涉及一种磁场粉末成型磁芯生产方法。

背景技术:

2.铁粉基软磁材料铁芯提高电磁性能方法:1、向铁粉中加入硅铝等合金元素增加铁芯电阻率,降低涡流损耗。可是,合金添加剂也降低饱和磁感。2、降低铁粉中的硫碳等有害元素含量,提高铁粉纯净度,提高铁芯的磁导率,但残余元素含量并不能完全去除,存在一定的降度;3、增加铁芯压制强度可以提高密度,使铁芯密度接近纯铁密度,减少气隙,从而提高磁导率。减少气隙同时也降低了铁粉之间的绝缘性,增加了涡流损耗;4、在铁粉之间增加绝缘层也可以降低涡流损耗。绝缘层可以是有机树脂材料或无机材料,绝缘层可以有效地降低涡流损耗,但绝缘层的作用像气隙一样不导磁,因而也降低了磁导率;

3.以上方法的在一定程度上提高了铁芯性能,但每个方法均有一定的限度,只有采用全新方法可以进一步提高铁芯性能。

技术实现要素:

4.本发明所要解决的技术问题是提供一种磁场粉末成型磁芯生产方法,生产的磁芯使用频率范围宽,铁损低,饱和磁感应强度高,较高的机械强度。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种磁场粉末成型磁芯生产方法,包括:

7.1)采用气雾化或水雾化制备雾化铁粉,铁粉成分按质量百分比:c≤0.008%;si:0.5%~7.0%;mn:0.2%~1.0%;p≤0.08%:s≤0.008%:als:0.2%~1.5%;其余为fe及不可避免的杂质;铁粉粒径:30~150微米;

8.2)铁粉绝缘包覆处理:将铁粉经浓度10%~50%的磷酸二氢铝水溶液浸泡后80℃~120℃烘干;

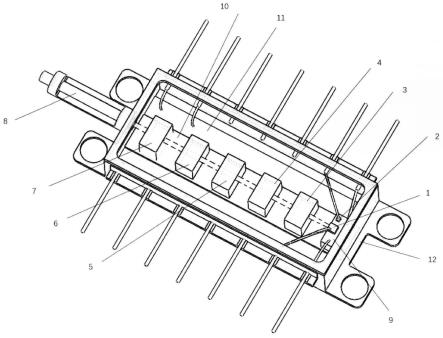

9.3)压制磁芯:将经包覆处理后的铁粉加入模具,施加0.5~5t磁场,同时对模具施加1~10hz机械振动,使铁粉按磁力线进行排列,然后压制成型;

10.4)磁芯退火:将压制成型的磁芯在700℃~800℃温度下退火20~40min,保护气氛为氢气。

11.步骤3)采用压机压制,压机压力600~800mpa。

12.制备的磁芯,磁芯密度为:6.3~7.5g/cm3;磁导率为30~120;在100khz,50mt条件下损耗为200~400mw/cm3;饱和磁感应强度为0.5~1.6t。

13.与现有的技术相比,本发明的有益效果是:

14.本发明采用绝缘处理的硅钢铁粉,在磁场下,使铁粉转动导磁,粉末颗粒进行择优排列后挤压成型。制备的磁芯具有使用频率范围宽(频率范围0~100khz),铁损低,饱和磁感应强度高,在100khz,50mt条件下损耗为200~400mw/cm3;饱和磁感应强度为0.5~1.6t,较高的机械强度等优点。

具体实施方式

15.下面结合实施例对本发明进一步说明:

16.以下实施例对本发明进行详细描述。这些实施例仅是对本发明的最佳实施方案进行描述,并不对本发明的范围进行限制。

17.一种磁场粉末成型磁芯生产方法,采用雾化法制成铁粉,铁粉采用磷酸二氢铝包覆,压制磁芯过程中,施加磁场,同时采用机械振动,使铁粉按磁力线进行排列。然后在压机上压制成型。具体包括:

18.1)采用气雾化或水雾化制备雾化铁粉,铁粉成分按质量百分比:c≤0.008%;si:0.5%~7.0%;mn:0.2%~1.0%;p≤0.08%:s≤0.008%:als:0.2%~1.5%;其余为fe及不可避免的杂质;铁粉粒径:30~150微米;铁粉中的硅铝元素可以提高磁芯磁导率,降低磁滞损耗和涡流损耗,合金含量太高对磁感强度不利。铁粉粒径控制在一定范围内,粒径太大增加涡流损耗,粒径太大单个铁粉中的晶粒多,晶粒间排列随机。粒径太小,不利于后继磁场择优排列。

19.2)铁粉绝缘包覆处理:将铁粉经浓度10%~50%的磷酸二氢铝水溶液浸泡后80℃~120℃烘干;采用磷酸二氢铝包覆可以充分利于其高温下的优良的附着性能,在磁感退火过程不损失绝缘性能,良好的的绝缘进一步降低磁芯涡流损耗。另外,磷酸二氢铝700~750℃高温处理后,具有较强的粘着性,利于磁芯成型。

20.3)压制磁芯:采用压机将经包覆处理后的铁粉加入模具,施加0.5~5t磁场,同时对模具施加1~10hz机械振动,使铁粉按磁力线进行排列;然后压制成型;压机压力600~800mpa。

21.施加机械振动可以促进铁粉在磁感中的转动,达到择优排列。

22.4)磁芯退火:将压制成型的磁芯在700℃~800℃温度下退火20~40min,保护气氛为氢气。

23.实施例1

24.一种磁场粉末成型磁芯生产方法,包括:

25.1、采用气雾化制备雾化铁粉:铁粉成分(质量百分比):c:0.002%;si:6.5%;mn:0.3%;p:0.02%:s:0.003%:als:0.3%;其余为fe及不可避免的杂质。铁粉经筛分后,得到铁粉粒径为:50~100微米。

26.2、铁粉包覆处理:将铁粉经浓度30%的磷酸二氢铝水溶液浸泡后经100℃烘干;

27.3、将经包覆处理后的铁粉在压机上压制成磁芯,在铁粉加入模具时,施加1.5t磁场,在加入铁粉过程中模具施加3hz机械振动,使铁粉按磁力线重新排列。压机压力700mpa,磁芯高度40mm。

28.4、磁芯退火:将压制成型的磁芯在750℃温度下退火30min,保护气氛为氢气。

29.本方法制备磁芯,磁芯密度为:6.8g/cm3。磁导率为95;在100khz,50mt条件下损耗为300mw/cm3;饱和磁感应强度为0.8t。

30.实施例2

31.一种磁场粉末成型磁芯生产方法,包括:

32.1、采用气雾化制备雾化铁粉:铁粉成分(质量百分比):c:0.003%;si:3.5%;mn:0.4%;p:0.03%:s:0.002%:als:0.4%;其余为fe及不可避免的杂质。铁粉经筛分后,得到

铁粉粒径为:50~100微米。

33.2、铁粉包覆处理:将铁粉经30%的磷酸二氢铝水溶液浸泡后经105℃烘干;

34.3、将经包覆处理后的铁粉在压机上压制成磁芯,在铁粉加入模具时,施加1.2t磁场,在加入铁粉过程中模具施加3hz机械振动,使铁粉按磁力线重新排列。压机压力650mpa,磁芯高度40mm。

35.4、磁芯退火:将压制成型的磁芯在740℃温度下退火30min,保护气氛为氢气。

36.本方法制备磁芯,磁芯密度为:6.7g/cm3。磁导率为100;在100khz,50mt条件下损耗为330mw/cm3;饱和磁感应强度为0.9t。

技术特征:

1.一种磁场粉末成型磁芯生产方法,其特征在于,包括:1)采用气雾化或水雾化制备雾化铁粉,铁粉成分按质量百分比:c≤0.008%;si:0.5%~7.0%;mn:0.2%~1.0%;p≤0.08%:s≤0.008%:als:0.2%~1.5%;其余为fe及不可避免的杂质;铁粉粒径:30~150微米;2)铁粉绝缘包覆处理:将铁粉经浓度10%~50%的磷酸二氢铝水溶液浸泡后80℃~120℃烘干;3)压制磁芯:将经包覆处理后的铁粉加入模具,施加0.5~5t磁场,同时对模具施加1~10hz机械振动,使铁粉按磁力线进行排列,然后压制成型;4)磁芯退火:将压制成型的磁芯在700℃~800℃温度下退火20~40min,保护气氛为氢气。2.根据权利要求1所述的一种磁场粉末成型磁芯生产方法,其特征在于,步骤3)采用压机压制,压机压力600~800mpa。

技术总结

本发明涉及一种磁场粉末成型磁芯生产方法,1)采用气雾化或水雾化制备雾化铁粉,铁粉成分按质量百分比:C≤0.008%;Si:0.5%~7.0%;Mn:0.2%~1.0%;P≤0.08%:S≤0.008%:Als:0.2%~1.5%;其余为Fe及不可避免的杂质;铁粉粒径:30~150微米;2)铁粉绝缘包覆处理:将铁粉经浓度10%~50%的磷酸二氢铝水溶液浸泡后80℃~120℃烘干;3)压制磁芯:将经包覆处理后的铁粉加入模具,施加0.5~5T磁场,同时对模具施加1~10Hz机械振动,使铁粉按磁力线进行排列,然后压制成型;4)磁芯退火:将压制成型的磁芯在700℃~800℃温度下退火20~40min,保护气氛为氢气。制备的磁芯具有使用频率范围宽,铁损低,饱和磁感应强度高。饱和磁感应强度高。

技术研发人员:张智义 罗理 陈春梅 姜福健 苏春霞 李亚东

受保护的技术使用者:鞍钢股份有限公司

技术研发日:2022.03.30

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。