1.本发明涉及材料加工技术领域,特别是一种高温合金本构参数逆向识别方法及模型。

背景技术:

2.金属切削是工业生产中最重要、最常见的成形方式之一。研究金属切削过程中材料的力学行为响应对理解和改进切削建模是非常重要的。近年来,有限元法在切削仿真过程模拟变成了重要的手段。材料的本构模型是构建有限元模型的前提条件,本构关系的精确与否直接关系到有限元仿真结果的准确性。利用有限元法对切削过程进行仿真,它可以预测切削力、温度、应力分布和切屑的形成,从而帮助我们提高零件质量、优化切削工艺和刀具设计,提高生产效率,降低成本。因此,选择或建立符合材料自身属性的本构关系及准确的本构模型参数对切削仿真至关重要。在切削加工过程中,材料在高应变率下(102~105s-1

)承受大应变,从而引起绝热升温,在如此大的变形范围内,所研究的材料会受到变形行为的影响,如应变硬化、软化和相变。这些现象共同影响着材料的力学响应,并导致真应力-应变曲线形状发生变化。

3.材料本构模型一般分为三大类:经验模型(empirical models)、半经验模型(semi-empirical models)和包含物理现象的模型(models incorporating physicalphenomena)。最近在材料变形方面的主要焦点是发展机理物理的本构模型,其内部变量代表材料的变形历史,可以解释材料的硬化、软化和回复现象,但是由于参数过多而在切削领域使用起来较为复杂。

4.在开发金属切削本构模型时,力学响应数据往往来源于压缩实验或动态力学测试实验。但是受限于实验条件,获取的数据和相关本构模型通常涵盖有限的应变、应变速率和温度范围,其试验方法繁琐、成本高、技术不成熟等问题,往往导致辨识的精度较低,极大地降低了仿真结果的不准确性。同时当材料成分或热处理状态发生变化时,需要重新进行试验确立其本构方程,表层材料经受多次热-力载荷作用,诱导微观结构的变化,在常规的力学试验中都难以反映。为了解决测试方法中力学响应不能反映加工中的的实际热-机械载荷问题,大量学者围绕数值模型和解析模型开展了大量本构参数逆向识别工作,虽然取得了一定成果,但是一系列的有限元模拟导致计算成本交高,耗时较长,且伴随着很高的不确定性和较低的精度。

技术实现要素:

5.本发明的目的在于,提供一种高温合金本构参数逆向识别方法及模型。本发明具有计算精度高、可靠性和准确性高的特点。

6.本发明的技术方案:一种高温合金本构参数逆向识别方法,基于oxley模型和正交切削试验,通过测量正交切削中的切削力和切屑厚度,计算高温合金材料在主剪切区剪切面ab的平均剪切应力k

ab

、平均剪切应变γ

ab

、平均剪切应变速率和平均温升t

ab

;使用

waldorf’s滑移线场模型修正切削力;通过准静态压缩试验得到的应力应变曲线拟合高温合金材料j_c本构模型中的应变硬化项参数:初始屈服强度a、硬化模量b、应变率敏感系数n,再把j_c本构模型中剩余的2个参数:应变硬化指数c和热软化系数m作为优化目标,通过优化算法搜索参数a、b、c、n、m的最优组合。

7.前述的高温合金本构参数逆向识别方法中,k

ab

的计算过程如下:

8.利用正交切削试验的正交切削中测量的主切削力fc、切深抗力f

t

和切屑厚度hc进行计算;

9.oxley模型中的剪切角φ通过测量正交切削试验中变形切屑的厚度来获得,由式(2)计算:

[0010][0011]

式中,h为切削深度;hc为切屑厚度;α为刀具前角;

[0012]

剪切面ab的平均剪切应力k

ab

由式(3)计算:

[0013][0014]

式中,fs为剪切力,φ为剪切角,h为切削深度,w为切削宽度;

[0015]fs

由式(4)计算:

[0016]fs

=fccosφ-f

t

sinφ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)。

[0017]

前述的高温合金本构参数逆向识别方法中,γ

ab

由式(5)计算:

[0018][0019]

前述的高温合金本构参数逆向识别方法中,的计算过程如下:

[0020]

基于oxley模型中剪切面ab的平均剪切应变速率与剪切速度vs成正比,与剪切带的长度l

ab

成反比,由式(6)~式(8)计算:

[0021][0022][0023][0024]

式中,co为l

ab

和第一剪切区域厚度

△

s1之比:l

ab

/

△

s1;

[0025]co

由式(9)~式(12)计算:

[0026]fns

=f

c sinφ f

t cosφ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0027]

[0028][0029][0030]

式中,pa和pb分别为剪切带端点处的静水应力;参数a、b、n分别为j_c本构模型的初始屈服强度、硬化模量和应变率敏感系数;σ

ab

和ε

ab

分别为等效应力和等效应变;f

ns

为作用于剪切面ab的法向力。

[0031]

前述的高温合金本构参数逆向识别方法中,t

ab

的计算过程如下:

[0032]

在正交切削分析中,假设切屑以恒定的摩擦系数在前刀面上滑动,实际上切屑在前刀面上会滞留一小段时间,然后以恒定的摩擦系数滑动;则,平均摩擦系数μ由式(13)计算:

[0033][0034]

其中,ff和f

nf

由式(14)、(15)计算:

[0035]ff

=ft cosα fc sinα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0036]fnf

=ft sinα-fc cosα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0037]

剪切面ab的平均温升t

ab

由式(16)计算:

[0038]

t

ab

=t0 ηδt

ab

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0039]

式中,to为材料初始温度;η为总剪切能转换为焓的百分比,取1;

△

t

ab

指考虑材料塑性应变在主剪切区引起的温升,产生的总剪切能为f

svs

,单位时间的切屑质量m

chip

=ρvhw;因此

△

t

ab

由式(17)计算:

[0040][0041]

式中,β为剪切区热量分配系数,由式(18)、(19)计算:

[0042][0043][0044]

式中,r

t

为中间参数;ρ为材料密度;s为工件材料的比热;k为工件材料的热传导系数,表示为温度的函数。

[0045]

前述的高温合金本构参数逆向识别方法中,使用waldorf’s滑移线场模型修正切削力的过程如下:

[0046]

滑移线场的几何角度θ

plow

、γ

plow

、η

plow

根据几何和摩擦关系由式(20)~(22)计算:

[0047][0048][0049]

η

plow

=0.5

·

cos-1

(μ

plow

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0050]

式中,ρ

plow

为由于刃口钝圆半径引起的未加工凸起部分与水平面的夹角;μ

plow

为金属死区摩擦因子,在死区接触部位,剪应力接近于切屑的流动应力,取0.99;

[0051]

扇形区半径r由式(23)计算:

[0052][0053]

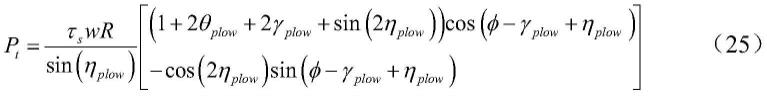

犁耕力由式(24)、(25)计算:

[0054][0055][0056]

pc为切向梨耕力,p

t

为法向梨耕力;综合考虑刃口钝圆半径与进给量的影响,ρ

plow

=20

°

;其中τs为材料的屈服应力;

[0057]

基于waldorf理论,正交切削过程中的切削力为切屑成形力和梨耕力的总和,切屑成形力由式(26)、(27)计算:

[0058]

fc=f

c-pcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26)

[0059]ft

=f

t-p

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

[0060]

式中,fc为实验测量的主切削力,f

t

为实验测量的切深抗力;

[0061]

将以上计算得到的切削成形力带入oxley模型中计算得到主剪切面ab上的平均剪切应力、平均剪切应变和平均剪切应变速率,然后利用利用米塞斯屈服准则,由式(28)计算得到等效应力σ

ab

、等效应变ε

ab

和等效应变速率

[0062][0063]

前述的高温合金本构参数逆向识别方法中,拟合参数a、b、n的过程如下:

[0064]

j_c本构模型中的应变强化、应变速率强化和温度软化项相互独立;对于应变强化参数,将室温下准静态压缩试验应力应变关系带入j_c本构模型获得,取t=t

room

=20℃,此时j_c本构模型由式(1)转变为式(29):

[0065][0066]

式中,σ为等效流动应力,ε为等效塑性应变,为等效塑性应变速率,为参考应变速率,t为材料温度,tr为参考温度,通常定为室温,tm为材料的熔点;五个模型常数a、b、c、n、m分别表示材料初始屈服强度、硬化模量、应变硬化指数和应变率敏感系数和热软化系数;

[0067]

σ=a bεnꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(29)

[0068]

基于准静态压缩试验得到真应力应变曲线;

[0069]

高温合金材料没有明显的屈服点,取应变为0.002时对应力作为屈服应力,a、b和n由准静态压缩实验得到的应力应变曲线计算得到;对式(29)两边取对数可得:

[0070]

ln(σ

–

a)=n lnε lnb;

[0071]

对试验数据的拟合,得到了ln(σ

–

a)随lnε的变化曲线,曲线的斜率为n,截距为lnb;通过计算得到a、b、n的值。

[0072]

前述的高温合金本构参数逆向识别方法中,应变硬化指数c和热软化系数m的优化过程如下:

[0073]

使用基于遗传算法的最小二乘法来搜索j_c本构模型中的最优匹配参数c、m;以切削力和切屑厚度作为输入数据,基于oxley模型和waldorf’s滑移线场模型计算出剪切面ab的等效应力σ

ab

、等效应变ε

ab

、等效应变速率和平均温升t

ab

,结合由准静态压缩试验获得的参数a、b、n的值;遗传算法通过均匀划分各参数的搜索空间生成第一批可能的解,然后通过j_c本构模型常数的随机组合生成个体,即可计算出j_c本构模型的流动应力σ

cal

及流动应力的实验值σ

exp

,根据最小二乘法的定义将流动应力σ

cal

与σ

exp

的比值与1作差,然后将其平法的平均值和作为适应度值,采用最小二乘法建立c、m的优化模型,如式(30)所示:

[0074]

find:(c,m)

[0075][0076][0077]

式中,n为切削实验组数,e为适应度值。

[0078]

前述的高温合金本构参数逆向识别方法所得的正交切削有限元模型:所使用的高温合金为inconel 718;有限元模型如式(31)所示:

[0079][0080][0081]

式中,σ为等效流动应力,ε为等效塑性应变,为等效塑性应变速率,t为材料温度。

[0082]

有益效果:与现有技术相比,本发明在正交切削试验的基础上,提出了一种考虑刃口钝圆半径的材料本构模型参数逆向识别方法,建立了高温合金(具体地,所述高温合金为inconel 718)正交切削有限元模型,验证了该方法的可靠性和准确性。具体地,本发明取得了如下有益效果:

[0083]

1.本发明充分考虑到刃口钝圆在切削过程中带来的犁耕力的影响;为了克服该影响,本发明采用waldorf滑移线场修正了基于正交切削构建工件材料本构方程时的切削力分配方法,提高了剪切面上切削力的计算精度。

[0084]

2.本发明建立了正交切削有限元仿真模型,基于本发明提出的逆向识别方法,逆向识别了固溶态和时效态的inconel 718高温合金的j-c本构参数。在实验参数范围内,通过切削力与切屑形态的对比,发现切削力误差在5%以内,所提出的逆向识别方法及j_c本构模型显著提高了仿真结果的可靠性和准确性,可用于难加工材料的本构参数识别。

[0085]

3.通过对本发明的jc参数仿真得到的切屑形貌与实验切屑形貌进行对比可知:无论是固溶态还是时效态,切屑形貌在较低的切削速度下仍然是连续型切屑,这与实验中测定的高温合金形成锯齿切屑的临界条件50m/min相符合,且在不规则的切削自由表面,采用本发明的本构参数仿真的切屑形态与试验吻合良好;由此进一步证明了本发明的可靠性和准确性高。

附图说明

[0086]

图1是inconel 718在两种热处理状态下的微观组织形貌图;

[0087]

图2是正交切削试验的试验装置;

[0088]

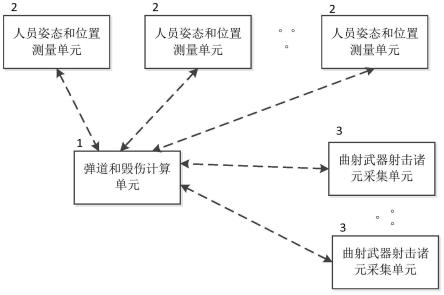

图3是oxley模型示意图;

[0089]

图4是waldorf’s滑移线场模型示意图;

[0090]

图5是inconel 718在准静态压缩试验中的真应力-应变曲线;

[0091]

图6是c、m的求解流程图;

[0092]

图7是正交切削有限元模型的迭代过程;

[0093]

图8是有限元模型的边界条件;

[0094]

图9是实验切削力与有限元切削力的比较;

[0095]

图10是参数仿真得到的切屑形貌与实验切屑形貌的对比。

具体实施方式

[0096]

下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0097]

实施例1:本实施例以inconel 718高温合金材料为例,详细阐述本发明的逆向识别方法。inconel 718高温合金在高温下(600-800℃)能保持较高的屈服强度和拉伸强度;同时由于材料低的导热率,加上大量合金间化合物的作用,使其成为难加工的材料之一。在本实施例中使用的inconel 718材料为两种不同热处理状态的镍基高温合金718:一种经过标准固溶处理(the solutioned;980℃保温1h,水冷),另一种为标准时效处理(the precipitationed;980℃保温1h,水冷,720℃保温8h,炉冷到620℃保温8h,空冷)。两种热处理状态的微观组织形貌如图1所示:其中(a)为标准固溶处理微观组织形貌,(b)为标准时效处理微观组织形貌,组织为等轴晶,在晶内存在大量的栾晶,平均晶粒尺寸约为35μm和47μm,硬度分布为为234hv和410hv。

[0098]

inconel 718的化学成分和热物理性能参数分别如表1、表2所示;

[0099]

表1

[0100][0101]

表2

[0102][0103]

一种高温合金本构参数逆向识别方法,基于oxley模型和正交切削试验,通过测量正交切削中的切削力和切屑厚度,计算高温合金材料在主剪切区剪切面ab的平均剪切应力k

ab

、平均剪切应变γ

ab

、平均剪切应变速率和平均温升t

ab

;使用waldorf’s滑移线场模型修正切削力;通过准静态压缩试验得到的应力应变曲线拟合高温合金材料j_c本构模型中的应变硬化项参数:初始屈服强度a、硬化模量b、应变率敏感系数n,再把j_c本构模型中剩余的2个参数:应变硬化指数c和热软化系数m作为优化目标,通过优化算法搜索参数a、b、c、n、m的最优组合。

[0104]

通常地,在实际切削加工中,刀具一般都制备了刃口钝圆半径,而对于目前的逆求法解析模型中常会忽视掉刃口钝圆半径所产生的犁耕力的影响,将实验测得的切削力直接带入oxley模型中进行计算,这样计算精度较差。为了克服该问题,本发明在oxley模型的基础上,考虑刃口钝圆半径带来的梨耕力的影响,利用waldorf’s滑移线场模型修正切削力。

[0105]

所述的oxley模型如图3所示,模型存在如下假设:

[0106]

(1)剪切区单位宽度上(即剪切面)近似为平面应变状态;

[0107]

(2)剪切区近似为由两平行平面围成区域;

[0108]

(3)只适用于连续切屑的材料;

[0109]

(4)工件材料剪切区流动应力随剪应变率和加工硬化率而变化;

[0110]

(5)刀尖完全锋利,忽略犁耕力的影响;

[0111]

(6)各向同性材料属性。

[0112]

高温合金通常采用低速、大切深、小进给的切削参数,由于高温合金inconel718的导热性较差,容易形成绝热剪切带,形成锯齿形切屑的临界切削速度比较低,约为50m/min。本发明基于正交切削试验,确定了固溶时效态高温合金形成锯齿形切屑的临界切削条件,本构参数的逆向识别数据均取自于连续形切屑条件。

[0113]

所述的正交切削试验具体如下:固溶态镍基718正交切削实验在数控车床c6136hk上进行,试验装置如图2所示,其中(a)为切削试验,(b)为刀具,(c)为基斯特勒压电测功机。试验刀具采用mgg400-gr958硬质合金刀片,安装完成后刀具的前角为20

°

,后角为7

°

,刀尖钝圆半径为34μm,刀具宽度为4mm。工件为棒材,尺寸为φ67mm

×

100mm。首先对棒材进行切槽加工,槽宽和槽深分别2mm和5mm,然后对宽度为2mm的外圆表面进行直角切削。切削速度为10m/min、20m/min、25m/min、30m/min、40m/min,进给率为0.05mm/rev、0.1mm/rev、0.15mm/rev、0.2mm/rev,切削宽度为2mm,小于刀具的宽度4mm。所有切削试验为干切削,如

图2(a)所示,采用压电测力计kistler 9257b安装在机床刀架上,用于测量车削过程中的三向切削力,为了减小误差,每组试验重复三次,取平均值。

[0114]

所述的准静态压缩试验具体如下:采用instron 5982电子万能试验机对inconel 718高温合金实心圆柱试样进行了准静态压缩试验,试样尺寸为φ8mm

×

12mm的(制样采用线切割从φ80的热处理后的棒料上制备,然后通过手工磨削,对试样端面进行抛光,减少表面粗糙度以保证圆柱试样在压缩过程中变形均匀),在试样两端涂润滑剂,以减少摩擦对应力状态的影响。压缩过程中的应变速率为0.001s-1

,温度为环境温度。每个实验条件重复三次,取重复性最好的一次,以保证测量数据的可靠性。

[0115]

所述的k

ab

的计算过程如下:

[0116]

利用正交切削试验的正交切削中测量的切削力(包括主切削力fc、切深抗力f

t

)和切屑厚度hc进行计算;

[0117]

oxley模型中的剪切角φ通过测量正交切削试验中变形切屑的厚度来获得,由式(2)计算:

[0118][0119]

式中,h为切削深度,即未变形切屑厚度;hc为切屑厚度;α为刀具前角;

[0120]

剪切面ab的平均剪切应力k

ab

由式(3)计算:

[0121][0122]

式中,fs为剪切力,φ为剪切角,h为切削深度,w为切削宽度;

[0123]fs

由正交切削试验测得的主切削力fc、切深抗力f

t

计算,具体地,由式(4)计算:

[0124]fs

=fccosφ-f

t

sinφ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)。

[0125]

所述的γ

ab

由式(5)计算:

[0126][0127]

所述的的计算过程如下:

[0128]

基于oxley模型中剪切面ab的平均剪切应变速率与剪切速度vs成正比,与剪切带的长度l

ab

(图3中ab的长度)成反比,由式(6)~式(8)计算:

[0129][0130][0131][0132]

式中,co为l

ab

和第一剪切区域厚度

△

s1之比:l

ab

/

△

s1;

[0133]co

由式(9)~式(12)计算:

[0134]fns

=fcsinφ f

t

cosφ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0135][0136][0137][0138]

式中,pa和pb分别为剪切带端点(图3中的a、b点)处的静水应力;参数a、b、n分别为j_c本构模型的初始屈服强度、硬化模量和应变率敏感系数;σ

ab

和ε

ab

分别为等效应力和等效应变;f

ns

为作用于剪切面ab的法向力。

[0139]

所述的t

ab

的计算过程如下:

[0140]

在正交切削分析中,假设切屑以恒定的摩擦系数在前刀面上滑动,实际上切屑在前刀面上会滞留一小段时间,然后以恒定的摩擦系数滑动;则,平均摩擦系数μ由式(13)计算:

[0141][0142]

其中,ff和f

nf

由式(14)、(15)计算:

[0143]ff

=ft cosα f csinα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0144]fnf

=ft sinα-fc cosα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0145]

剪切面ab的平均温升t

ab

由式(16)计算:

[0146]

t

ab

=t0 ηδt

ab

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0147]

式中,to为材料初始温度;η为总剪切能转换为焓的百分比,取1;

△

t

ab

指考虑材料塑性应变在主剪切区引起的温升,产生的总剪切能为f

svs

,单位时间的切屑质量m

chip

=ρvhw;因此

△

t

ab

由式(17)计算:

[0148][0149]

式中,β为剪切区热量分配系数,由式(18)、(19)计算:

[0150][0151][0152]

式中,r

t

为中间参数;ρ为材料密度;s为工件材料的比热;k为工件材料的热传导系数,表示为温度的函数。

[0153]

使用waldorf’s滑移线场模型修正切削力的过程如下:

[0154]

由于oxley模型中存在刃口锋利的假设,对于刃口制备的刀具计算结果精度较低;为了解决该技术问题,本发明利用waldorf犁耕力模型(即waldorf’s滑移线场模型)修正切削力。waldorf’s滑移线场模型如图4所示,其中re为刃口钝圆半径,α为刀具前角,φ为剪切

角,h为切削深度,即未变形厚度;

[0155]

滑移线场的几何角度θ

plow

、γ

plow

、η

plow

根据几何和摩擦关系由式(20)~(22)计算:

[0156][0157][0158]

η

plow

=0.5

·

cos-1

(μ

plow

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0159]

式中,ρ

plow

为由于刃口钝圆半径引起的未加工凸起部分与水平面的夹角;μ

plow

为金属死区摩擦因子,在死区接触部位,剪应力接近于切屑的流动应力,取0.99;

[0160]

扇形区半径r由式(23)计算:

[0161][0162]

犁耕力由式(24)、(25)计算:

[0163][0164][0165]

pc为法向梨耕力,p

t

为切向梨耕力;综合考虑刃口钝圆半径与进给量的影响,ρ

plow

=20

°

;其中τs为材料的屈服应力;

[0166]

基于waldorf理论,正交切削过程中的切削力为切屑成形力和梨耕力的总和,切屑成形力由式(26)、(27)计算:

[0167]fc=fc-pcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26)

[0168]ft

=f

t-p

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

[0169]

式中,fc为实验测得的主切削力,f

t

为实验测得的切深抗力;

[0170]

将以上计算得到的切削成形力带入oxley模型中计算得到主剪切面ab上的平均剪切应力、平均剪切应变和平均剪切应变速率,然后利用利用米塞斯屈服准则,由式(28)计算得到等效应力σ

ab

、等效应变ε

ab

和等效应变速率和等效应变速率

[0171]

拟合参数a、b、n的过程如下:

[0172]

j_c本构模型中的应变强化、应变速率强化和温度软化项相互独立;对于应变强化参数,将室温下准静态压缩试验应力应变关系带入j_c本构模型获得,取t=t

room

=20℃,此时j_c本构模型由式(1)转变为式(29):

[0173][0174]

式中,σ为等效流动应力,ε为等效塑性应变,为等效塑性应变速率,为参考应变速率,t为材料温度,tr为参考温度,通常定为室温,tm为材料的熔点;五个模型常数a、b、c、n、m分别表示材料初始屈服强度、硬化模量、应变硬化指数和应变率敏感系数和热软化系数;

[0175]

σ=a bεnꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(29)

[0176]

基于准静态压缩试验得到真应力应变曲线;真应力应变曲线如图5所示,其中(a)为固溶态真应力-应变曲线,(b)为时效态真应力-应变曲线;从图5可知,固溶态和时效态的三个样品的真应力-应变曲线具有良好的一致性。

[0177]

高温合金材料没有明显的屈服点,取应变为0.002时对应力作为屈服应力,a、b和n由准静态压缩实验得到的应力应变曲线计算得到;对式(29)两边取对数可得:

[0178]

ln(σ

–

a)=n lnε lnb;

[0179]

对试验数据的拟合,得到了ln(σ

–

a)随lnε的变化曲线,曲线的斜率为n,截距为lnb;通过计算得到a、b、n的值,a、b、n的值参见表3。

[0180]

表3

[0181][0182]

应变硬化指数c和热软化系数m的优化过程如下:

[0183]

使用基于遗传算法的最小二乘法来搜索j_c本构模型中的最优匹配参数c、m;切削力综合反映了不同切削参数对应的切削过程变量(应力、应变、应变速率和温度)的耦合作用,结合材料加工特性,能定性反映材料在加工过程中的变形过程。c、m的求解过程如图6所示,以切削力和切屑厚度作为输入数据,基于oxley模型和waldorf’s滑移线场模型计算出剪切面ab的等效应力σ

ab

、等效应变ε

ab

、等效应变速率和平均温升t

ab

,结合由准静态压缩试验获得的参数a、b、n的值;遗传算法通过均匀划分各参数的搜索空间生成第一批可能的解,然后通过j_c本构模型常数的随机组合生成个体,即可由式(1)计算出j_c本构模型的流动应力σ

cal

,及由式(15)和式(28)计算出流动应力的实验值σ

exp

,根据最小二乘法的定义将流动应力σ

cal

与σ

exp

的比值与1作差,然后将其平法的平均值和作为适应度值,采用最小二乘法建立c、m的优化模型,如式(30)所示:

[0184]

find:(c,m)

[0185][0186][0187]

式中,n为切削实验组数,e为适应度值。结合表4inconel 718的j-c本构模型参数数据,本发明的inconel 718的自变量[c,m]的优化区间的下限和上限分别为[0.08,1.0]和[0.06,1.8]。

[0188]

表4

[0189][0190]

前述的高温合金本构参数逆向识别方法所得的正交切削有限元模型,如式(31)所示:

[0191][0192][0193]

式中,σ为等效流动应力,ε为等效塑性应变,为等效塑性应变速率,t为材料温度。

[0194]

本发明基于matlab平台,采用遗传算法去识别材料的j-c本构参数。遗传算法通过模拟自然进化过程在整个求解空间中搜索最优值(最小误差)的方法,能很好低解决jc模型较大的非线性问题。利用不同切削条件计算了j-c本构模型常数c、m,验证了模型的鲁棒性和准确性。表5和表6给出了固溶态和时效态材料正交切削实验测量结果,包括切屑厚度hc、主切削力fc、切深抗力f

t

和剪切角φ。前16组试验用于计算j-c参数,最后2组作为验证。随着切削速度的增加,切屑厚度和切削力逐渐减小,剪切角则相反,这一实验现象反映了工件材料较小的塑性变形通常响应较高的切削速度。

[0195]

表5

[0196][0197]

表6

[0198][0199]

以室温准静态压缩实验中的温度20℃为参考温度,应变速率为0.001s-1

为参考应变速率。遗传算法参数设置为:种群规模为10,进化次数为500次,交叉概率为0.4,编译概率为0.2,算法的容忍度10-6

。首先,通过选择、变异、交叉等操作不断产生新的子代;然后,计算每一个子代的适应度值;最后当相邻两代的适应度值变化超过相应阈值时则收敛。j-c本构参数搜索的适应度值随迭代次数的变化如图7所示,其中(a)为固溶态的迭代过程,(b)为时效态的迭代过程;可以看出种群进化15代左右的时候,适应度函数值基本趋于稳定并收敛。基于此,所述的逆识别方法的j-c本构模型如式(31)所示。

[0200]

为了验证本发明的逆向识别方法得到的j-c本构模型参数的准确性和适用性,发明人进行了如下有限元分析:

[0201]

使用商用有限元软件deform-2d v12.0(sftc,usa)来模拟inconel 718高温合金

的二维平面应变正交切削过程。该有限元软件基于隐式更新的拉格朗日公式和强大的自适应网格重划分算法,能够很好地体现切削加工过程变量(应力、应变、应变速率、温度)的详细变化结果。一般情况下钝圆刃口刀具进行金属切削过程数值模拟的基本几何形状和边界条件,如图8所示。刀具为刚体,工件为塑性体,其中刀具固定,工件以给定的速度沿x方向完成切削运动。刀具前角为20

°

,后角为7

°

,刃口钝圆半径34μm。工件尺寸为矩形块4mm

×

1mm,采用四面体网格类型,初始网格数量为1668,对靠近刀尖处的区域进行网格细化,细化后的最小网格尺寸约为4μm。利用较高的刀-屑热交换系数来使得切削温度更快达到稳态,这里取1500kw/m2℃。切削参速度为25m/min,切削深度为0.05mm和0.1mm。

[0202]

在切削过程中,刀具和加工工件之间会发生剧烈的摩擦行为,主要包括两个摩擦副,即前刀面与流动切屑之间的摩擦和后刀面与已加工表面之间的摩擦。刀-屑界面摩擦行为的准确描述也是目前切削领域的一个难题,同时对切削仿真结果有着显著影响。在对不同摩擦模型对切削过程的影响进行分析研究后得出:由实验测得的刀具前刀面的法向应力和摩擦应力发展而来的摩擦模型结果最为接近。基于此,通过改变摩擦系数可以调整主切削力和进给力之间的相关性,将实验结果和有限元结果之间的差异减小到最小。

[0203]

在本发明的模拟中,采用库伦摩擦和剪切摩擦的混合摩擦模型,即刀具与工件之间的接触分为滑动接触和粘着接触,由式(32)表示:

[0204][0205]

式中,τf为摩擦应力,μ为库伦摩擦系数,p为刀-工接触界面的压力,m为剪切摩擦系数,k为工件材料的屈服应力。当mk>μp时,粘着接触现象出现,当mk≤μp时,发生滑动摩擦。在刀-工接触关系中m和μ分别设置为0.8和0.2,在工件-切屑之间的接触关系设置为滑动摩擦,其摩擦系数为0.2。

[0206]

本构模型采用本发明中逆向辨识的jc参数,同时选取deform软件自带的本构模型和现有的jc模型,具体参数如表4所示。其中ms1为deform软件材料库自带的材料本构模型,ms2~ms4为现有的固溶态本构,ms5为本发明识别的固溶态inconel 718j-c本构参数;mp1~mp5为现有的时效态本构,mp6为本发明识别的时效态inconel 718j-c本构参数。

[0207]

通过仿真计算,现有的本构模型和本发明的本构模型所得到的平均切削力的预测值比较如图9所示,其中(a)为固溶态时的比较,(b)为时效态时的比较。从图9(a)中可得:采用本发明的j_c本构模型模拟的固溶态inconel718得到的主切削力与实验值最为接近,其次是m2。其中case17和case18的切削力误差分别为2.5%和4.1%;从图9(b)中可以看出,时效态所有本构模型均能反映不同切削参数对切削力的作用,但是本发明的jc模型明显提高了预测精度,预测误差小于5%,证明了本发明的逆向识别方法的可靠性,可用于难加工材料的本构参数识别。通过切削力对比发现,软件内置的本构模型模拟的主切削力远远小于实验值,其误差达到了40.6%,说明软件内置的本构模型已经不再适用。

[0208]

固溶态718的切削力整体低于时效态,这是由于经过时效处理后的材料基体中存在大量的γ'和γ〞等强化相,在变形时,第二相粒子成为位错滑移的阻碍,需要更大的成形力,使切削力增大。由准静态压缩试验结果可知,时效态718的屈服强度为920mpa左右,而固溶态只有420mpa,约提高了2倍,时效态inconel718的应变硬化现象明显比固溶态弱,在应力应变曲线上表现为上升趋势更加平缓(图5)。因此,在建立有限元模型时,不能简单使用

现有的j-c参数,需要经过反复修正后才能使用。

[0209]

此外,图10给出了本发明的jc参数仿真得到的切屑形貌与实验切屑形貌的对比,其中(a)、(b)分别为case 17和case18固溶态时切屑形貌比较,(c)、(d)分别为case 17和case18时效态时切屑形貌比较。从图中可以看出:无论是固溶态还是时效态,切屑形貌在较低的切削速度下仍然是连续型切屑,这与实验中测定的高温合金形成锯齿切屑的临界条件50m/min相符合。从图10(a)中还捕捉到了不规则的切削自由表面,采用本发明的本构参数仿真的切屑形态与试验吻合良好。

[0210]

以上所述仅为本发明的具体实施例的部分内容,并不以此限制本发明,凡在本发明的设计思路上所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内,本发明设计思路同样适用于其他工业副产石膏,如脱硫石膏等,也同样在本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。