1.本实用新型涉及节流桥领域,具体涉及可调节节流孔大小的节流桥。

背景技术:

2.节流桥是节流装置中的一种,安装在充满管道的流体流经管道内或管道两端由其连通,流体的流束将在节流处形成局部收缩,从而使流速增加,静压力降低,从而在节流桥前后产生静压力差,运用静压力差可以实现各种运用,如控制流体流动、流量测定等。

3.目前的节流桥结构形式为内部的节流孔的大小固定,因此其节流性能固定。在不同规格型号的产品中通常需要不同节流性能,因此需要提供不同规格型号的节流桥,多种规格的节流桥在产品生产的过程中容易导致安装出错,同时不同规格的节流桥也将提高其生产成本,如模具成本等。

4.同时部分产品由于使用要求,需要调整其节流性能,固定节流孔大小的节流器无法满足要求。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本实用新型的目的就是提供可调节节流孔大小的节流桥,可以调整其节流孔的横截面大小,从而调整流经的气体或液体的流量大小。

6.本实用新型的目的是通过这样的技术方案实现的:

7.一种可调节节流孔大小的节流桥,包括,

8.进气组件,内设有贯穿的进气孔;

9.阀体组件,所述阀体组件与进气组件可拆卸的无缝固接,所述进气组件与阀体组件的连接处设有容置空间;所述阀体组件内设有贯穿的通气孔,所述容置空间分别与进气孔和通气孔连通;

10.阀芯组件,可转动的设置在容置空间内,可将进气孔和通气孔分隔;所述阀芯组件内部设有控制孔,随着阀芯组件的转动,流量孔与通气孔之间的连通截面大小改变;所述阀芯组件部分或全部为带磁材料,所述阀芯组件受到外部磁力作用可在容置空间内转动。

11.进一步地,所述进气组件包括:

12.外接部,成圆柱形;

13.连接部,成圆柱形,与外接部同轴固接;所述连接部的外圆柱面上设有外螺纹;所述进气孔贯穿外接部和连接部与容置空间连通;

14.所述阀体组件端面设有与连接部匹配的凹槽;所述凹槽的内壁设有与连接部外螺纹匹配的内螺纹;所述连接部与阀体组件螺纹连接;所述凹槽底部、侧面与连接部的顶端围成容置空间。

15.进一步地,所述容置空间为圆柱体型;所述阀芯组件包括:

16.阀片,成圆盘状,由带磁材料制作,与容置空间的圆柱面间隙配合;所述阀片上设有控制孔;所述阀片被进气组件挤压与阀体组件接触。

17.进一步地,所述阀芯组件还包括:

18.弹性组件,设置在阀片和进气组件之间,将进气组件的力传递到阀片上,使得阀片与阀体组件相抵;气体可通过进气组件的进气孔穿过弹性组件和控制孔流向通气孔。

19.进一步地,所述弹性组件为蝶形弹簧,所述蝶形弹簧的两端分别与阀片和进气组件相抵;所述蝶形弹簧的开孔与进气组件的进气孔和阀片的控制孔连通。

20.进一步地,所述蝶形弹簧与容置空间的圆柱面间隙配合;所述进气孔与蝶形弹簧同轴设置。

21.进一步地,所述阀体组件上设有与通气孔同心设置在环形凹槽;所述环形凹槽内设有环形密封圈;所述环形密封圈外凸出阀体组件表面与阀片表面相抵。

22.进一步地,所述进气孔和通气孔错位设置;所述阀芯组件上的控制孔偏心设置,所述控制孔与通气孔直径相同。

23.进一步地,还包括出气盖,与阀体组件螺钉连接;所述出气盖上设有出气孔;所述出气孔与通气孔连通;所述出气孔和进气孔分别设置在进气盖和出气盖的轴线上;

24.所述阀体组件和出气盖的外露端的端面与圆柱面倒角;所述进气盖的直径小于阀体组件的直径。

25.进一步地,所述阀体组件上设有导气槽;所述导气槽正对出气盖,与出气孔连通。

26.进一步地,所述阀体组件为透明或半透明材质,肉眼可穿过阀体组件看到阀芯组件在容置空间内的状态。

27.进一步地,还包括外部磁铁,所述外部磁铁上标记有定位点;

28.所述阀片的两个磁极分别位于阀片的外圆柱面上;

29.所述阀体组件外表面上设置有转动刻度;所述外部磁铁与阀体组件贴合吸附阀片,外部磁铁围绕阀体组件的轴线圆周运动并带动阀片在容置空间内转动,当流量孔与通气孔之间的连通截面处于最大时转动刻度上与定位点所对应的刻度为最大位置点,当流量孔与通气孔之间的连通截面处于最小时转动刻度上与定位点所对应的刻度为最小位置点;最大位置点和最小位置点之间均匀间隔排布刻度值。

30.于采用了上述技术方案,本实用新型具有如下的优点:

31.进气组件和阀体组件形成封闭的容置空间,仅通过进气孔和通气孔连通,在容置空间内设置阀芯组件,阀芯组件上的控制孔连通进气孔和通气孔,通过外部磁力作用控制阀芯组件在容置空间内转动,从而改变控制孔与进气孔和通气孔的连通状态,从而改变节流孔的大小。

32.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

附图说明

33.本实用新型的附图说明如下:

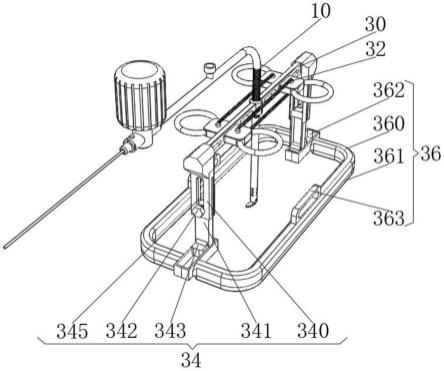

34.图1为实施例中可调节节流孔大小的节流桥的俯视结构示意图。

35.图2为图1中a-a剖处结构示意图。

36.图3为图1的右视结构示意图。

37.图中:1.进气组件;11.外接部;12.连接部;13.进气孔;2.阀体组件;21.凹槽;22.通气孔;23.环形凹槽;24.环形密封圈;25.导气槽;26.转动刻度;3.容置空间;41.阀片;411.控制孔;42.弹性组件;5.出气盖;51.出气孔;6.外部磁铁;61.定位点。

具体实施方式

38.下面结合附图和实施例对本实用新型作进一步说明。

39.实施例:

40.如图1至图3所示,一种可调节节流孔大小的节流桥,包括,

41.进气组件1,内设有贯穿的进气孔13;

42.阀体组件2,所述阀体组件2与进气组件1可拆卸的无缝固接,所述进气组件1与阀体组件2的连接处设有容置空间3;所述阀体组件2内设有贯穿的通气孔22,所述容置空间3分别与进气孔13和通气孔22连通;

43.阀芯组件,可转动的设置在容置空间3内,可将进气孔13和通气孔22分隔;所述阀芯组件内部设有控制孔411,随着阀芯组件的转动,流量孔与通气孔22之间的连通截面大小改变;所述阀芯组件部分或全部为带磁材料,所述阀芯组件受到外部磁力作用可在容置空间3内转动。

44.进气组件1和阀体组件2形成封闭的容置空间3,仅通过进气孔13和通气孔22连通,在容置空间3内设置阀芯组件,阀芯组件上的控制孔411连通进气孔13和通气孔22,通过外部磁力作用控制阀芯组件在容置空间3内转动,从而改变控制孔411与进气孔13和通气孔22的连通状态,从而改变节流孔的大小。

45.本实施例中,所述进气组件1包括:

46.外接部11,成圆柱形;

47.连接部12,成圆柱形,与外接部11同轴固接;所述连接部12的外圆柱面上设有外螺纹;所述进气孔13贯穿外接部11和连接部12与容置空间3连通;

48.所述阀体组件2端面设有与连接部12匹配的凹槽21;所述凹槽21的内壁设有与连接部12外螺纹匹配的内螺纹;所述连接部12与阀体组件2螺纹连接;所述凹槽21底部、侧面与连接部12的顶端围成容置空间3。

49.连接部12与阀体组件2采用螺纹连接可以实现容置空间3除与进气孔13和通气孔22连通外的气体区域密封。连接部12置入阀体组件2的凹槽21内,使得连接部12可以对位于容置空间3的阀芯组件进行限位,从而使得阀芯组件可以更为稳定的安置和工作。

50.本实施例中,所述容置空间3为圆柱体型;所述阀芯组件包括:

51.阀片41,成圆盘状,由带磁材料制作,与容置空间3的圆柱面间隙配合;所述阀片41上设有控制孔411;所述阀片41被进气组件1挤压与阀体组件2接触。

52.阀片41可以采用铁、钢制作,也可以是带有磁性的材料,如铷磁铁制作,阀片41本体带有磁性可以在调整其转动时更为方便。

53.本实施例中,所述阀芯组件还包括:

54.弹性组件42,设置在阀片41和进气组件1之间,将进气组件1的力传递到阀片41上,使得阀片41与阀体组件2相抵;气体可通过进气组件1的进气孔13穿过弹性组件42和控制孔411流向通气孔22。

55.弹性组件42可以将阀片41紧贴阀体组件2的凹槽21底部,避免或减少从进气孔13进入的气体从阀片41与凹槽21底部之间的空隙进入通气孔22中。

56.本实施例中,所述弹性组件42为蝶形弹簧,所述蝶形弹簧的两端分别与阀片41和进气组件1相抵;所述蝶形弹簧的开孔与进气组件1的进气孔13和阀片41的控制孔411连通。

57.蝶形弹簧结构简单,且可以较好的容置在容置空间3内。

58.本实施例中,所述蝶形弹簧与容置空间3的圆柱面间隙配合;所述进气孔13与蝶形弹簧同轴设置。

59.蝶形弹簧容置空间3的圆柱面间隙配合,可以使得蝶形工作状态稳定,始终保持对阀片41的挤压,蝶形瘫痪也可以设置为与阀片41直径相同。

60.本实施例中,所述阀体组件2上设有与通气孔22同心设置在环形凹槽23;所述环形凹槽23内设有环形密封圈24;所述环形密封圈24外凸出阀体组件2表面与阀片41表面相抵。

61.环形密封圈24可以采用o形密封圈,可以将阀片41与阀体组件2凹槽21底部之间的间隙密闭,在通过外部磁力将阀片41转动,使得控制孔411与通气孔22完全错位后可以防止气体泄漏。

62.本实施例中,所述进气孔13和通气孔22错位设置;所述阀芯组件上的控制孔411偏心设置,所述控制孔411与通气孔22直径相同。

63.本实施例中,还包括出气盖5,与阀体组件2螺钉连接;所述出气盖5上设有出气孔51;所述出气孔51与通气孔22连通;所述出气孔51和进气孔13分别设置在进气盖和出气盖5的轴线上;

64.所述阀体组件2和出气盖5的外露端的端面与圆柱面倒角;所述进气盖的直径小于阀体组件2的直径。

65.出气盖5可以将从通气孔22流出的气体进行引导从节流桥的中央排出,这样在将节流桥设置在管道内时可以引导气体更快的流动。

66.本实施例中,所述阀体组件2上设有导气槽25;所述导气槽25正对出气盖5,与出气孔51连通。

67.导气槽25可以引导气体从通气孔22进入出气孔51中。

68.本实施例中,所述阀体组件2为透明或半透明材质,肉眼可穿过阀体组件2看到阀芯组件在容置空间3内的状态。

69.阀体组件2采用透明或半透明材质制作时,肉眼可以观察到阀片41的状态,从而判断流量孔与通气孔22之间的连通截面大小,从而实现对节流孔大小的控制。

70.本实施例中,还包括外部磁铁6,所述外部磁铁6上标记有定位点61;

71.所述阀片41的两个磁极分别位于阀片41的外圆柱面上;

72.所述阀体组件2外表面上设置有转动刻度26;所述外部磁铁6与阀体组件2贴合吸附阀片41,外部磁铁6围绕阀体组件2的轴线圆周运动并带动阀片41在容置空间3内转动,当流量孔与通气孔22之间的连通截面处于最大时转动刻度26上与定位点61所对应的刻度为最大位置点,当流量孔与通气孔22之间的连通截面处于最小时转动刻度26上与定位点61所对应的刻度为最小位置点;最大位置点和最小位置点之间均匀间隔排布刻度值。

73.阀体组件2采用透明或半透明材质制作时,单纯通过肉眼观察阀片41的位置不能准确的调整节流孔的大小;同时在部分安装环境中,不适用透明或半透明材质制作阀体组

件2时,可以通过外部磁铁6配合转动刻度26来实现对节流孔大小的控制。具体如下:将外部磁铁6外贴合在阀体组件2上,阀片41在外部磁铁6的作用下,与外部磁铁6产生磁力作用下,阀片41在容置空间3内转动与外部磁铁6保持稳定的相互磁吸状态。

74.接下来进行阀片41复位,具体的转动外部磁铁6,使得外部磁铁6上的定位点61与阀体组件2上的最大位置点对应,此时,流量孔与通气孔22之间的连通截面处于最大,即节流孔为最大;再转动外部磁铁6使得定位点61转动到转动刻度26上的指定刻度,此时阀片41的转动角度被精确控制,即流量孔与通气孔22之间的连通截面大小被精确的控制,节流孔大小也被精确的确定。同理也可以首先转动外部磁铁6,使得外部磁铁6上的定位点61与阀体组件2上的最小位置点对应,以最小位置点为基准调整外部磁铁6转动量。

75.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。