1.本发明涉及建筑技术领域,特别是钢木结构受力预搭方法。

背景技术:

2.建筑师在进行结构设计时,根据承受载荷情况进行建筑结构受力分析,例如混凝土结构、砌体结构、钢结构、轻型钢结构、木结构和组合结构等。

3.对于钢-木的组合结构,虽然建筑师在进行结构计算时,满足了强度情况;但是实际在搭建过程中,由于木结构的易变形,安装时非常容易出现误差,导致不能良好装配。而一般的木结构中所采用的材料多是胶合木(易于加工、成本低),但是相比于其强度不如原木,当出现误差强行装配式,很容易出现结构损伤。

4.本公司利用钢-木结构搭建成都某一农博园场馆,采用多个桁架拱单元才搭建;每个桁架拱单元包括木弦杆、钢节;但是桁架拱单元的变形,容易导致桁架拱单元之间无法良好对接,对接时产生的强变形应力影响整个建筑的性能。

技术实现要素:

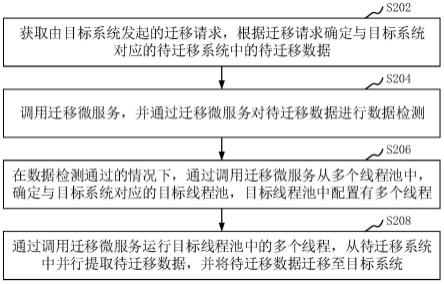

5.本发明的目的在于克服现有技术的缺点,提供钢木结构受力预搭方法,通过在搭建前先施加模拟力预调节并调节桁架拱单元,不仅保证了桁架拱单元本身在搭建时的可靠性,而且桁架拱单元的变形量小于传统方法的变形量,保证了安装时整个建筑的可靠性,。

6.本发明的目的通过以下技术方案来实现:钢木结构受力预搭方法,其步骤为:

7.s1、初步安放;

8.在拼装胎架上放置多根弦杆;调节各弦杆的位置,让各弦杆不处于同一平面内,且各弦杆空间平行,然后将各弦杆固定;在调整弦杆位置时,让其倾斜角度与建筑搭建时所处角度一致;

9.s2、连接形成桁架拱单元;

10.将各弦杆通过初始的棱锥钢架连接,形成桁架拱单元;初始的棱锥钢架的个数为多个且互相间距设置,形成多个连接节点;

11.s3、数据采集并计算出模拟力;

12.根据桁架拱单元的结构,分析、计算出在搭建时受力情况,从而获知桁架拱单元对应各弦杆的受力点、承受力的大小和方向;根据承受力的极限值情况,设定承受力的范围值;

13.在受力点处,贴上坐标位置传感器;在受力点处施加模拟力,该模拟力为承受力的极值;通过坐标位置传感器,测得受力点在弦杆受力变形时的空间坐标变化值;

14.选取空间坐标变化值的平均值,作为受力点处弦杆的平均变形量;将该平均变形量对应的模拟力作为预调力;

15.s4、模拟施加预调力;

16.根据受力点的平均变形量,计算得到的相应预调力;

17.对各受力点施加预调力,让桁架拱单元发生变形;

18.采用箍紧架a将桁架拱单元的两端头固定好;在桁架拱单元上于初始的棱锥钢架的两端处经箍紧架b固定好;保持将各弦杆之间的空间位置;

19.s5、重新组装桁架拱单元;

20.保持调节力不变,拆卸初始的棱锥钢架,释放初始的棱锥钢架导致的应力;重新装设新的棱锥钢架;

21.调节箍紧架a的箍紧情况,释放箍紧处的应力,并重新箍紧;然后拆卸箍紧架b;

22.s6、钻孔;

23.在不拆除箍紧架a的情况下,对弦杆的端头处进行钻孔,形成连接孔);连接孔)与弦杆的中心线呈锐角;

24.不拆下箍紧架a的情况下,逐渐解除模拟力。

25.进一步地,所述的步骤s3、s4中施加模拟力、预调力时,均分别分解成施加截面方向的模拟力、施加轴向方向的模拟力;

26.所述的施加截面方向的模拟力时,又分解成在截面内两个互相垂直的力,称为截面内水平方向力、截面内竖直方向力;即模拟建筑修建时整个桁架拱单元在截面方向的力,又模拟弦杆之间的相互作用力;

27.所述的施加轴向方向的模拟力时,模拟建筑修建时整个桁架拱单元在轴向的力;整个桁架拱单元一起受到拉力或压力。

28.进一步地,所述的模拟力施加时,通过截面力模拟机构模拟截面方向的力;截面力模拟机构包括门型架、位移液压缸;门型架上具有竖柱和多根横梁,竖柱和横梁上设置有多个位置可控滑动的位移液压缸;竖柱上的位移液压缸沿截面内施加水平方向的力,横梁上的位移液压缸沿截面内施加竖直方向的力。

29.进一步地,所述的门型架的底端铰接在基座上,其靠近底端处还穿设有导向环相连;门型架的底端绕基座转动时,同时沿导向环滑动;导向环与门型架之间还能通过螺纹拧杆锁紧。

30.进一步地,所述的模拟力施加时,通过轴向力模拟机构模拟轴向上的力;轴向力模拟机构包括卷扬机、受力基架;卷扬机沿受力基架上下位置可控滑动;卷扬机经钢绳拉设在拱形架单元受力点上。

31.进一步地:所述的拱形架单元的受力点处通过箍紧架c箍紧;位移液压缸给箍紧架c的外侧面施加力;钢绳同样作用在箍紧架c上。

32.优选地,所述的箍紧架a、箍紧架b、箍紧架c,均包括多个箍紧框;箍紧框包括多个框板,框板之间通过延伸耳和螺栓组装;所述的箍紧架a中,箍紧框具有一体的受力板;受力板之间通过腰型孔、调节螺杆相连,形成箍紧架a能外扩或收紧的结构;

33.所述的箍紧架b与箍紧架a结构相同;

34.所述的箍紧架c中,箍紧框具有一体的受力柱;位移液压缸的输出端经插孔与受力柱适配,实现截面施力;钢绳同样作用在箍紧架c的受力柱上,实现轴向施力。

35.优选地,所述的桁架拱单元中,包括一根上弦杆、两根下弦杆,三者在截面内相连成等腰三角形状;所述的初始的棱锥钢架为四个棱锥钢架,新的棱锥钢架单元也为四棱锥钢架。

36.优选地,所述的四棱锥钢架包括包括五个底板、六根钢杆;所述的五个底板相当于四棱锥的五个顶点,六根钢杆在四棱锥六条边;所述的底板上具有一体的耳座,六根钢杆的端部通过螺栓、螺孔安装在对应耳座上。

37.优选地,所述的六根钢杆,三根一组焊接形成三角架状,三角架的三个顶点分别安装在三根弦杆上。

38.本发明具有以下优点:

39.在组装桁架拱单元时,位置按照在建筑中的位置进行设置;在初步组装完成后,通过施加模拟力,测得拱形架单元变形的极限情况;取变形的平均值施加预调力,根据预调力重新进行组装,重新组装后拱形架单元本身就存在与预调力相当的应力;在搭建建筑时,实际产生的变形量,等于传统安装方法的变形量减去与预调力所产生的变形量;也就是实际产生的变形量小于传统安装方法的变形量,便于连接安装,而且由于桁架拱单元重新组装了,牢靠性也得到增强;

40.通过将模拟力分解为截面方向的力、轴向方向的力,并且把截面方向的力分解为截面内水平方向力、截面内竖直方向力,按照这些分解的力进行施加模拟力,不仅能实现大小的模拟,还能实现方向的模拟;相比于计算分析时,简单的公式计算方法,本方案更为真实、可靠,保证了建筑搭建后良好的可靠性;

41.截面力模拟机构、轴向力模拟机构结构简单,易于实现。

附图说明

42.图1为本发明的施加模拟力的示意图;

43.图2为截面内施加模拟力的正式方向的示意图;

44.图3为箍紧架a与桁架拱单元设置的正视方向的示意图;

45.图4为箍紧架a与桁架拱单元设置的截面方向的示意图;

46.图5为箍紧架c与桁架拱单元设置的截面方向的示意图;

47.图6为截面内施加模拟力时截面方向的示意图;

48.图7为桁架拱单元的结构示意图;

49.图中:1-拼装胎架,2-桁架拱单元,201-连接孔,202-上弦杆,203-下弦杆,3-棱锥钢架,301-底板,30101-耳座,302-钢杆,4-箍紧架a,401-受力板,5-箍紧架b,6-截面力模拟机构,601-门型架,602-位移液压缸,603-基座,604-导向环,605-螺纹拧杆,7-轴向例模拟机构,701-卷扬机,702-受力基架,703-钢绳,8-箍紧架c,801-受力柱,9-箍紧框,901-框板,90101-延伸耳。

具体实施方式

50.下面结合附图对本发明做进一步的描述,但本发明的保护范围不局限于以下所述。

51.如图1~图7所示,钢木结构受力预搭方法,其步骤为:

52.s1、初步安放;

53.在拼装胎架1上放置多根弦杆;调节各弦杆的位置,让各弦杆不处于同一平面内,且各弦杆空间平行,然后将各弦杆固定;在调整弦杆位置时,让其倾斜角度与建筑搭建时所

处角度一致;

54.s2、连接形成桁架拱单元2;

55.将各弦杆通过初始的棱锥钢架3连接,形成桁架拱单元2;初始的棱锥钢架3的个数为多个且互相间距设置,形成多个连接节点;

56.s3、数据采集并计算出模拟力;

57.根据桁架拱单元2的结构,分析、计算出在搭建时受力情况,从而获知桁架拱单元2对应各弦杆的受力点、承受力的大小和方向;根据承受力的极限值情况,设定承受力的范围值;

58.在受力点处,贴上坐标位置传感器;在受力点处施加模拟力,该模拟力为承受力的极值;通过坐标位置传感器,测得受力点在弦杆受力变形时的空间坐标变化值;

59.选取空间坐标变化值的平均值,作为受力点处弦杆的平均变形量;将该平均变形量对应的模拟力作为预调力;

60.s4、模拟施加预调力;

61.根据受力点的平均变形量,计算得到的相应预调力;

62.对各受力点施加预调力,让桁架拱单元发生变形;

63.采用箍紧架a4将桁架拱单元2的两端头固定好;在桁架拱单元2上于初始的棱锥钢架3的两端处经箍紧架b固定好;保持将各弦杆之间的空间位置;

64.s5、重新组装桁架拱单元2;

65.保持调节力不变,拆卸初始的棱锥钢架3,释放初始的棱锥钢架3导致的应力;重新装设新的棱锥钢架3;

66.调节箍紧架a4的箍紧情况,释放箍紧处的应力,并重新箍紧;然后拆卸箍紧架b5;

67.s6、钻孔;

68.在不拆除箍紧架a4的情况下,对弦杆的端头处进行钻孔,形成连接孔201;连接孔201与弦杆的中心线呈锐角;

69.不拆下箍紧架a4的情况下,逐渐解除模拟力。

70.本方案中,进一步地,步骤s3、s4中施加模拟力、预调力时,均分别分解成施加截面方向的模拟力、施加轴向方向的模拟力。

71.进一步地,施加截面方向的模拟力时,又分解成在截面内两个互相垂直的力,称为截面内水平方向力、截面内竖直方向力;即模拟建筑修建时整个桁架拱单元2在截面方向的力,又模拟弦杆之间的相互作用力。

72.进一步地,施加轴向方向的模拟力时,模拟建筑修建时整个桁架拱单元2在轴向的力;整个桁架拱单元2一起受到拉力或压力。

73.本实施例中,模拟力施加时,通过截面力模拟机构6模拟截面方向的力;截面力模拟机构6包括门型架601、位移液压缸602;门型架601上具有竖柱和多根横梁,竖柱和横梁上设置有多个位置可控滑动的位移液压缸602;竖柱上的位移液压缸602沿截面内施加水平方向的力,横梁上的位移液压缸602沿截面内施加竖直方向的力。

74.进一步地,门型架601的底端铰接在基座603上,其靠近底端处还穿设有导向环604相连;门型架601的底端绕基座603转动时,同时沿导向环604滑动;导向环604与门型架601之间还能通过螺纹拧杆605锁紧。

75.本实施例中,模拟力施加时,通过轴向力模拟机构7模拟轴向上的力;轴向力模拟机构7包括卷扬机701、受力基架702;卷扬机701沿受力基架702上下位置可控滑动;卷扬机701经钢绳703拉设在拱形架单元2受力点上。

76.本实施例中,拱形架单元2的受力点处通过箍紧架c8箍紧;位移液压缸602给箍紧架c8的外侧面施加力;钢绳703同样作用在箍紧架c8上。

77.进一步地,箍紧架a4、箍紧架b5、箍紧架c8,均包括多个箍紧框9;箍紧框9包括多个框板901,框板901之间通过延伸耳90101和螺栓组装;箍紧架a4中,箍紧框9具有一体的受力板401;受力板401之间通过腰型孔、调节螺杆10相连,形成箍紧架a4能外扩或收紧的结构。箍紧架b5与箍紧架a4结构相同。

78.更进一步地,箍紧架c8中,箍紧框9具有一体的受力柱801;位移液压缸602的输出端经插孔与受力柱801适配,实现截面施力;钢绳703同样作用在箍紧架c8的受力柱801上,实现轴向施力。

79.本实施例中,桁架拱单元中2,包括一根上弦杆202、两根下弦杆203,三者在截面内相连成等腰三角形状;初始的棱锥钢架3为四个棱锥钢架,新的棱锥钢架单元3也为四棱锥钢架。具体地,四棱锥钢架包括包括五个底板301、六根钢杆302;五个底板301相当于四棱锥的五个顶点,六根钢杆302在四棱锥六条边;底板301上具有一体的耳座30101,六根钢杆302的端部通过螺栓、螺孔安装在对应耳座30101上。

80.进一步地,六根钢杆302,三根一组焊接形成三角架状,三角架的三个顶点分别安装在三根弦杆上。两个三角架能保证两根下弦杆203之间的位置,同时两个三角架能调整夹角,从而适配调整上弦杆202与下弦杆203之间的高度位置。

81.步骤s3和步骤s4在施加截面方向的模拟力和预调力时:

82.先在桁架拱单元2上安装好箍紧架c8,同时转动门型架601的角度,让位移液压缸602垂直于箍紧架c8的侧面;

83.然后将位移液压缸602沿门型架601移动,当位移液压缸602对准抱箍架c8上的受力柱801时,位移液压缸602的输出端伸出并与受力柱801对接;位移液压缸602继续施力时,则会产生压力;当多个位移液压缸602一起工作时,则能形成截面内的模拟力。

84.步骤s3和步骤s4在施加轴向方向的模拟力和预调力时:将钢绳703固定在受力柱801的根部;通过卷扬机701进行拉动,卷扬机701在受力基架702上移动时,则会形成不同倾角的拉力。若想实现压力,沿相反方向拉动即可实现。由于桁架拱单元2的受力点后多个,因此需要设置多个卷扬机701和相应的受力基架702。

85.当然,在施加模拟力和预调力时,也可以选择截面力模拟机构6、轴向力模拟机构7同时进行。

86.需要说明的时,每个位移液压缸602上均连接有压力测量计、每根钢绳703上也设置有相应的拉力测量计。桁架拱单元2上的每一个受力点处,每一个位移液压缸602的大小和角度、每根钢绳703施加的大小和角度,都应该事先计算设置好。

87.上述实施例仅表达了较为优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。