1.本发明属于电解水制氢领域,具体而言涉及到一种过渡金属基析氢/析氧双功能电极的制备及其在电解水池中的应用。本方法采用电化学沉积法在导电基底上沉积过渡金属合金和过渡金属磷化物的混合相,再通过化学刻蚀氧化沉积的方法在电极表面生成对应的过渡金属氢氧化物片层,电极依靠过渡金属合金、磷化物与氢氧化物间的协同作用,使其具有优异析氢和析氧活性。

背景技术:

2.为减少电解水制氢成本,使用非贵金属催化剂十分必要。但非贵金属材料的活性化相对较低,如过渡金属基材料虽在碱性电解水工业被广泛使用,但其析氢活性不够高,使得电解水效率较低;过渡金属基材料在碱性条件中表现出很高的析氢性能,但相比于其在酸性条件中的性能,活性仍较低。此外,采用同时具有析氢和析氧双功能的电极可以有效降低电极的制备工艺成本,但同时具备高析氢和析氧活性的双功能电极制备困难。

3.为提高过渡金属和过渡金属磷化物的活性,使用多元的过渡金属组分调控是一种常用有效策略,其中fe、co、ni是一些常用元素。其不仅可以通过调节材料的电子结构从而提升材料的本征活性,还可以优化材料的比表面积从而改变材料的析氢活性面积或位点,减少电极极化从而提升性能,改变材料结构和形貌,从而优化材料的传质,减小传质极化,从而提升电极性能。

4.然而,目前上述电解水电极仍然存在活性不够高的的问题。采用过渡金属的氢氧化物与过渡金属/合金和过渡金属磷化物间的复合,可进一步提升电极的性能。但是通过过渡金属合金、磷化物与氢氧化物间的协同作用共同提升电极的析氢和析氧活性的方法未见报道。特别是采用简单的工艺得到均匀分布的fe、co、ni等过渡金属或合金、磷化物与氢氧化物基析氢/析氧双功能电极,具有相当广泛的应用前景。

技术实现要素:

5.本发明针对过渡金属合金和过渡金属磷化物在碱性电解水中较低的析氢/析氧活性,采用电化学沉积和化学刻蚀氧化沉积的方法制备出含有丰富过渡金属合金、磷化物与氢氧化物界面的过渡金属基电极,该电极具有优异的析氢/析氧双功能活性。

6.本发明包含如下技术方案:

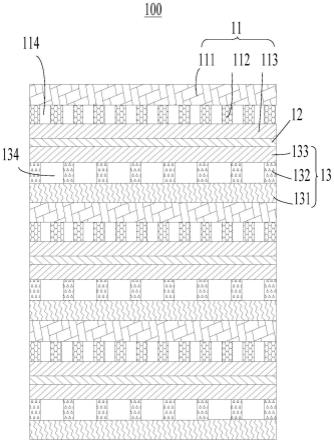

7.一方面,本发明提供了一种过渡金属基析氢/析氧双功能电极,所述双功能电极包括导电基底,所述导电基底表面沉积有过渡金属合金和过渡金属磷化物的混合相,所述混合相的表面沉积有所述过渡金属的氢氧化物层。

8.优选地,所述过渡金属合金和过渡金属磷化物的混合相为颗粒状镀层,所述颗粒直径为300-800nm,所述镀层厚度为1-20μm;所述氢氧化物层为片层或片堆叠的多孔层,所述氢氧化物层的厚度为50-300nm。

9.优选地,所述导电基底为铜、镍、不锈钢、钛的片、网或泡沫材料。

10.优选地,所述过渡金属为fe、co、ni中的两种或三种;所述同一双功能电极中,过渡金属合金、过渡金属磷化物和过渡金属氢氧化物中所用的过渡金属的种类相同。

11.另一方面,本发明提供了一种上述的双功能电极的制备方法,所述方法为:采用电化学沉积法在导电基底表面沉积过渡金属合金和过渡金属磷化物的混合相,再通过化学刻蚀氧化沉积法在所述混合相表面生成对应的过渡金属氢氧化物层。

12.优选地,所述电化学沉积法包括以下步骤:

13.(1)对所述导电基底进行清洁预处理;

14.(2)将预处理后的导电基底置于电沉积液中,在搅拌条件下,恒电流沉积,沉积结束后,得到过渡金属合金和过渡金属磷化物的混合相电极;

15.所述电沉积液为过渡金属盐溶液、次磷酸钠和支撑电解质的混合液。

16.优选地,所述步骤(1)中,预处理方法为:将所述导电基底分别在丙酮、质量分数20%的硫酸和去离子水中超声清洗5-10min,空气吹扫干燥后待用;所述步骤(2)中,所述过渡金属盐为fe

2

、co

2

和ni

2

中的两种或三种的对应的氯化物、硫酸盐或硝酸盐;所述过渡金属盐溶液的总浓度为10mm-1m;所述次磷酸钠浓度为10mm-1m,所述支撑电解质为浓度为0.2-3m nh4cl;所述电沉积液采用hcl调节ph至2-3;

17.所述电沉积的对电极为石墨板,电流密度为0.1-3a cm-2

,沉积时间为10-600s,电沉积液温度控制在20-80℃,搅拌速度控制在60-1600rpm;电沉积后的电极采用清水冲洗后,60℃空气干燥4-8h,得到过渡金属合金和过渡金属磷化物混合相电极。

18.优选地,所述化学刻蚀氧化沉积法包括以下步骤:将混合相电极在含有h

和cl-的刻蚀液中刻蚀氧化,在电极混合相表面形成氢氧化物片层。

19.优选地,所述刻蚀液中,h

由hcl提供,浓度为0.02-0.2mm,cl-由hcl与含氯离子的盐共同提供,cl-总浓度为0.5-5mm,含氯离子的盐为nacl、kcl、mgcl2和cacl2中的一种或两种以上;刻蚀液温度为40-80℃,刻蚀时间为0.5-4h。

20.具体地,本发明的制备方法如下:

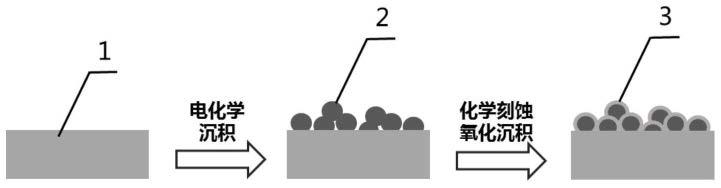

21.双功能电极制备的核心方法为电化学沉积法和化学刻蚀氧化沉积法。通过电化学沉积法制备过渡金属合金和过渡金属磷化物混合相的电极,通过化学刻蚀氧化沉积法在电极表面形成氢氧化物片层得到过渡金属基电极。

22.电化学沉积方法为将基底在含有fe

2

、co

2

和ni

2

中的两种或三种的盐溶液以及次磷酸钠(nah2po2)和支撑电解质中,在搅拌条件下,恒电流沉积一定的时间制备过渡金属合金和过渡金属磷化物混合相电极的过程。

23.电极基底为耐碱腐蚀的铜、镍、不锈钢、钛的片、网或泡沫材料。电化学沉积前,先将基底裁剪成指定尺寸,如2cm

×

3cm,但不限于该尺寸。再将基底材料预处理,预处理方法为分别将基底在丙酮、质量分20%的硫酸和去离子水中超声清洗5-10min,空气吹扫干燥后待用。fe

2

、co

2

和ni

2

中的两种或三种的盐溶液为对应的氯化物、硫酸盐或硝酸盐,金属盐溶液的总浓度为10mm-1m。次磷酸钠浓度为10mm-1m,支撑电解质为浓度为0.2-3m nh4cl。溶液采用1m hcl调节ph至2-3。电沉积的对电极为石墨板,电流密度为0.1-3a cm-2

,沉积时间为10-600s,电解液温度控制在20-80℃,搅拌速度控制在60-1600rpm。将电沉积后的电极采用大量清水冲洗后,60℃空气干燥4-8h得到过渡金属合金和过渡金属磷化物混合相电极。其中,过渡金属合金和过渡金属磷化物混合相为颗粒状镀层,颗粒直径为300-800nm,镀层

厚度为1-20μm。

24.化学刻蚀氧化法为将混合相电极在含有h

和cl-溶液中刻蚀氧化,在电极表面形成氢氧化物片层的过程。h

由hcl提供,浓度为0.02-0.2mm,cl-由hcl与含氯离子的盐共同提供,cl-浓度为0.5-5mm,含氯离子的盐为nacl、kcl、mgcl2和cacl2中的一种或两种以上。刻蚀液温度为40-80℃,刻蚀时间为0.5-4h。刻蚀后,电极表面的氢氧化物层为片层或片堆叠的多孔层,层厚度为50-300nm。刻蚀时,刻蚀液表面接触空气,刻蚀容器敞口,刻蚀时,空气中的氧气溶解至刻蚀液中,和刻蚀液中的h

共同氧化电极中的合金和磷化物,使其生成对应的金属离子,随着刻蚀液的ph的提升,这些金属离子以氢氧化物的形式沉积在电极表面,形成片层状结构,得到含有丰富过渡金属合金、磷化物与氢氧化物界面的过渡金属基电极。

25.本发明提供的上述电极可应用于电解水制氢领域。

26.本发明具有以下优点:

27.本发明通过使过渡金属合金和过渡金属磷化物在导电基底表面形成混合相,然后在混合相的表面沉积过渡金属的氢氧化物层,使得过渡金属合金、过渡金属磷化物、过渡金属的氢氧化物层三者之间能够发挥协同作用,利用氢氧化物与对应的磷化物和合金间的协同作用可促进析氢反应中的水裂解,降低析氢活化能,从而加速析氢反应速率,提升电极性能。

28.本发明提供的具有上述特定结构的双功能电极中,过渡金属氢氧化物不仅可以与对应的合金和磷化物形成协同析氢作用,其本身还具备优异的电催化析氧活性,且其与过渡金属合金和过渡金属磷化物之间同样具有协同析氧作用,从而提升电极的析氧性能。

29.本发明利用过渡金属合金、磷化物与氢氧化物间的相互作用,提升了电极在碱性条件时的析氢和析氧活性,使得其组装的碱性电解水池具有高的电解效率,1m koh中,200ma cm-2

时的电解效率超过75%。

30.本发明提供的析氢/析氧双功能电极可以通过减少电极制备工序和减少设备量来降低电解水电极的制备成本,且制备工艺简单、各组分均匀分布,具有相当广泛的应用前景。

附图说明

31.图1过渡金属基电极制备流程图及电极镀层和刻蚀氧化层结构示意图。

32.图2实施例2得到的混合相电极的sem图。

33.图3实施例4得到的过渡金属基电极的sem图。

34.图4实施例1-9得到的电极的析氢性能对比。

35.图5实施例1-9得到的电极的析氧性能对比。

36.图6实施例4得到的电极的电解水性能图。

37.图1中,1为电极基底,2为电化学沉积得到的过渡金属合金和磷化物混合相颗粒,3为混合相颗粒表面的氢氧化物层。

具体实施方式

38.实施例1

39.电极以铜片为基底,先将铜片裁剪成2cm

×

4cm,其工作尺寸为2cm

×

3cm。再将铜片

预处理,预处理方法为分别将基底在丙酮、质量分20%的硫酸和去离子水中超声清洗10min,空气吹扫干燥后待用。fe、co、ni源为fe

2

、co

2

和ni

2

中的氯化物,浓度分别为0.04、0.04和0.02m。不含次磷酸钠,支撑电解质为浓度为1m nh4cl。溶液采用1m hcl调节ph至2.5。电沉积的对电极为石墨板,电流密度为1a cm-2

,沉积时间为60s,电解液温度控制在45℃,搅拌速度控制在1000rpm。将电沉积后的电极采用大量清水冲洗后,60℃空气干燥4h得到feconi合金电极。合金颗粒直径为160nm,镀层厚度约7μm。

40.实施例2

41.制备条件基本同实施例1,不同之处在于电沉积液中含有0.25m的次磷酸钠溶液,得到的电极为feconi合金和feconi磷化物的混合相电极。混合相颗粒直径为700nm,镀层厚度约8μm。

42.实施例3

43.在实施例1的基础上,将得到的feconi合金电极进行化学刻蚀氧化沉积反应。条件如下:h

浓度为0.1mm,cl-由hcl与nacl提供,cl-浓度为1mm。刻蚀液温度为60℃,刻蚀时间为2h。刻蚀后,电极表面的氢氧化物层为片堆叠的多孔层,厚度约50nm。得到的电极为feconi合金修饰feconi氢氧化物的电极。

44.实施例4

45.在实施例2的基础上,进行化学刻蚀氧化沉积反应,反应条件同实施例3中的刻蚀条件。得到的电极为feconi合金和feconi磷化物混合相表面修饰feconi氢氧化物的过渡金属基电极,电极表面的氢氧化物层为片层结构,厚度约300nm。

46.实施例5

47.反应条件基本与实施例4相同,只是电极中fe、co、ni浓度调节成fecl20.04m,nicl20.06m。得到的电极为feni合金和feni磷化物混合相表面修饰feni氢氧化物的过渡金属基电极。

48.实施例6

49.反应条件基本与实施例4相同,只是电极中fe、co、ni浓度调节成nicl20.1m。得到的电极为ni金属和ni磷化物混合相表面修饰氢氧化镍的过渡金属基电极。

50.实施例7

51.反应条件基本与实施例4相同,只是将电极基底更换成泡沫镍。

52.实施例8

53.反应条件基本与实施例4相同,只是将电沉积电流调整为0.1a,电沉积时间调整为600s。

54.实施例9

55.反应条件基本与实施例4相同,只是将化学刻蚀氧化沉积的温度调整至40℃,刻蚀时间调整至4h。

56.将上述实施例1-9制备的电极进行性能测试。

57.图4为实施例1-9得到的电极的析氢性能对比。图中,1-9分别对应实施例1-9的电极性能。

58.测试条件:采用三电极体系测试,工作电极分别为实施例1-9的电极,对电极为泡沫镍,参比电极为双盐桥体系的饱和甘共电极,参比电极与工作电极间通过鲁金毛细管相

连,工作电极室与对电极室有砂芯隔开。电解液为1m koh水溶液,温度为室温20℃。电极性能经过95%的ir校正。线性扫描的扫速为2mv/s,由低电位向高电位扫描。

59.性能描述:实施例2的电极析氢性能明显优于实施例1,说明feconi合金与磷化物混合相电极性能明显优于feconi合金电极;实施例3的析氢性能明显优于实施例1的性能,说明feconi合金与对应的feconi氢氧化物间有明显的协同作用促进析氢反应;实施例4的析氢性能优于实施例1-3的性能,说明feconi合金、磷化物及氢氧化物间有协同作用来进一步提升电极性能。实施例6的析氢性能低于实施例4和5,说明单金属的过渡金属基电极的性能低于多金属过渡金属基电极性能。实施例7的析氢性能优于实施例4,说明将电极更换成三维多孔结构材料后,电极性能可以进一步得到提升。实施例8和9的性能优于或接近实施例4,说明本发明在描述范围内的不同电化学沉积和化学刻蚀氧化沉积条件能制备出高析氢性能电极。

60.图5实施例得到的电极的析氧性能对比。图中,1-9分别对应实施例1-9的电极性能。

61.测试条件:与图4中的测试条件基本相同,不同的是扫描电位区间不同,扫描方向从高电位向低电位扫描。

62.性能描述:实施例2的电极析氧性能明显优于实施例1,说明feconi合金与磷化物混合相电极性能明显优于feconi合金电极;实施例3的析氧性能略优于实施例1的性能,说明feconi合金与对应的feconi氢氧化物间有一定的协同作用促进析氧反应;实施例4的析氧性能优于实施例1-3的性能,说明feconi合金、磷化物及氢氧化物间有协同作用来进一步提升电极性能。实施例6的性能低于实施例4和5,说明单金属的过渡金属基电极的性能低于多金属过渡金属基电极析氧性能。实施例7的析氧性能优于实施例4,说明将电极更换成三维多孔结构材料后,电极性能可以进一步得到提升。实施例8和9的性能优于或接近实施例4,说明本发明在描述范围内的不同电化学沉积和化学刻蚀氧化沉积条件能制备出高析氧性能电极。

63.图6实施例4得到的电极的电解水性能图。

64.测试条件:电解水池的析氢和析氧电极都是由实施例4制得。电极工作面积为1cm2,间距1cm,电解液为1m koh水溶液,温度为控制在60℃。电解水性能经过95%的ir校正。电极恒电流测试,每隔10min提升一次电极电流,记录电解水电压随电流和时间的变化。

65.性能描述:电极组装的电解水池具有优异的性能,在200ma cm-2

时,电解水效率超过75%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。