1.本实用新型涉及模具加工技术领域,具体涉及一种带环形导油槽的凸缘式导套。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,导柱是用于模具中与组件组合使用确保模具以精准的定位进行活动引导模具行程的导向元件,一般是带肩圆柱形,一般会有油槽,导套是一个与导柱配合使用,起到一个导向的作用的模具配件。

3.当导柱在导套内转动时,需要向导套内加注润滑油,用来降温和润滑,但是现有的导套内表面的油槽设计,使得在导套内的油槽注入润滑油时,润滑油不能将单个的油槽空间注满就会流至下一油槽内,从而减少了润滑油的使用量,进而降低了导套的降温和润滑效果。

技术实现要素:

4.本实用新型的目的在于提供一种带环形导油槽的凸缘式导套,以解决上述背景技术中提出的现有的导套内表面的油槽设计,使得在导套内的油槽注入润滑油时,润滑油不能将单个的油槽空间注满就会流至下一油槽内,从而减少了润滑油的使用量,进而降低了导套的降温和润滑效果问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种带环形导油槽的凸缘式导套,包括穿插口和导套主体,所述穿插口的底部表面固定连接有导套主体,所述穿插口和导套主体的中部均设置有相同尺寸的插孔,且插孔贯穿穿插口和导套主体,所述穿插口的一侧表面靠近顶部的位置处可拆卸连接有塞套,所述穿插口的一侧表面靠近顶部位置处开设有与塞套相匹配的塞孔,所述穿插口的内部位于塞孔的末端开设有注油管道,所述穿插口和导套主体的内壁均开设有环形油槽,所述环形油槽的数量为多个,且上下相邻的两个环形油槽之间均开设有连接槽,且连接槽与环形油槽垂直设置。

7.优选的,所述注油管道呈倾斜式设置,所述注油管道的一端与塞孔的末端相抵接,所述注油管道的另一端与穿插口内壁开设的环形油槽相抵接,且所述塞孔、注油管道和环形油槽相连通。

8.优选的,所述注油管道与穿插口开设的环形油槽连接位置处设置有第一分流块,且每个连接槽的末端与环形油槽的连接位置处均设置有第二分流块。

9.优选的,所述第一分流块和第二分流块均呈三角锥形状。

10.优选的,所述穿插口和导套主体同轴设置,且穿插口和导套主体设置的插孔相抵接。

11.与现有技术相比,本实用新型提供了一种带环形导油槽的凸缘式导套,具备以下有益效果:

12.本实用新型在穿插口和导套主体的内部设置有多个,且上下相邻的环形油槽之间仅通过一个连接槽相互连接,在对环形油槽进行注油时,在第一分流块和第二分流块的作用下使润滑油在环形油槽的内部分两个方向流至连接槽位置处,防止润滑油在环形油槽的内部朝一个方向运动流至下一个环形油槽,避免环形油的内部出现空油的情况发生,从而保证了润滑油的使用量,进而提高了导套的降温和润滑效果。

附图说明

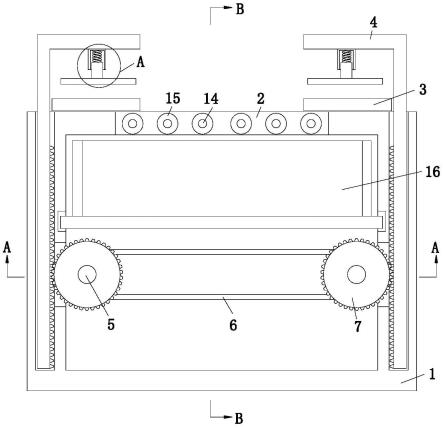

13.图1为本实用新型的一种带环形导油槽的凸缘式导套立体结构示意图;

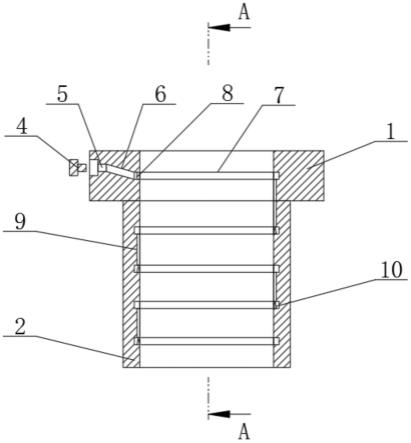

14.图2为本实用新型的一种带环形导油槽的凸缘式导套剖面结构示意图;

15.图3为本实用新型的图2中a-a处剖面结构示意图;

16.图中标号为:

17.1、穿插口;2、导套主体;3、插孔;4、塞套;5、塞孔;6、注油管道;7、环形油槽;8、第一分流块;9、连接槽;10、第二分流块。

具体实施方式

18.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

19.参照图1-3所示,种带环形导油槽的凸缘式导套,包括穿插口1和导套主体2,穿插口1的底部表面固定连接有导套主体2,穿插口1和导套主体2的中部均设置有相同尺寸的插孔3,且插孔3贯穿穿插口1和导套主体2,穿插口1的一侧表面靠近顶部的位置处可拆卸连接有塞套4,穿插口1的一侧表面靠近顶部位置处开设有与塞套4相匹配的塞孔5,穿插口1的内部位于塞孔5的末端开设有注油管道6,穿插口1和导套主体2的内壁均开设有环形油槽7,环形油槽7的数量为多个,1的内部开设有一个7,2的内部开设有四个7,且上下相邻的两个环形油槽7之间均开设有连接槽9,且连接槽9与环形油槽7垂直设置。

20.具体的,注油管道6呈倾斜式设置,注油管道6的一端与塞孔5的末端相抵接,注油管道6的另一端与穿插口1内壁开设的环形油槽7相抵接,且塞孔5、注油管道6和环形油槽7相连通,通过塞孔5注入润滑油,再通过倾斜式设置注油管道6的作用下,使润滑油利用重力流至环形油槽7的内部。

21.具体的,注油管道6与穿插口1开设的环形油槽7连接位置处设置有第一分流块8,且每个连接槽9的末端与环形油槽7的连接位置处均设置有第二分流块10,第一分流块8和第二分流块10均呈三角锥形状,

22.具体的,第一分流块8与穿插口1内壁的环形油槽7水平设置,且第一分流块8的锥形尖端朝6的内部指向,从而将6流出润滑油分流到环形油槽7的内部,使润滑油在环形油槽7的内部向两个方向再流至连接槽9的顶部,第二分流块10与导套主体2内壁的环形油槽7垂直设置,且第二分流块10的锥形尖端朝连接槽9的内部指向,从而将使连接槽9流出润滑油分流到下一个环形油槽7的内部,每个环形油槽7之间仅通过一个连接槽9相连通,且在第一分流块8和第二分流块10的作用下使润滑油在环形油槽7的内部分两个方向流至连接槽9位置处,防止润滑油在环形油槽7的内部朝一个方向运动流至下一个环形油槽7,避免环形油槽7的内部出现空油的情况发生,从而保证了润滑油的使用量,进而提高了导套的降温和润

滑效果。

23.具体的,穿插口1和导套主体2同轴设置,且穿插口1和导套主体2设置的插孔3相抵接,穿插口1和导套主体2开设的插孔3用于导柱的插入。

24.本实用新型的工作原理及使用流程:本实用新型在对环形油槽进行注油时,润换油先经过注油管道6在第一分流块8的作用下流至第一个环形油槽7的内部,在第一分流块8的作用下使润滑油在环形油槽7的内部分两个方向流至连接槽9位置处,然后润滑油在经过连接槽9流至下一个环形油槽7的内部,在第二分流块10的作用下使润滑油在环形油槽的内部分两个方向流至下一个连接槽9位置处,防止润滑油在环形油槽的内部朝一个方向运动流至下一个环形油槽,避免环形油7的内部出现空油的情况发生,从而保证了润滑油的使用量,进而提高了导套的降温和润滑效果。

25.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

技术特征:

1.一种带环形导油槽的凸缘式导套,包括穿插口(1)和导套主体(2),其特征在于:所述穿插口(1)的底部表面固定连接有导套主体(2),所述穿插口(1)和导套主体(2)的中部均设置有相同尺寸的插孔(3),且插孔(3)贯穿穿插口(1)和导套主体(2),所述穿插口(1)的一侧表面靠近顶部的位置处可拆卸连接有塞套(4),所述穿插口(1)的一侧表面靠近顶部位置处开设有与塞套(4)相匹配的塞孔(5),所述穿插口(1)的内部位于塞孔(5)的末端开设有注油管道(6),所述穿插口(1)和导套主体(2)的内壁均开设有环形油槽(7),所述环形油槽(7)的数量为多个,且上下相邻的两个环形油槽(7)之间均开设有连接槽(9),且连接槽(9)与环形油槽(7)垂直设置。2.根据权利要求1所述的一种带环形导油槽的凸缘式导套,其特征在于:所述注油管道(6)呈倾斜式设置,所述注油管道(6)的一端与塞孔(5)的末端相抵接,所述注油管道(6)的另一端与穿插口(1)内壁开设的环形油槽(7)相抵接,且所述塞孔(5)、注油管道(6)和环形油槽(7)相连通。3.根据权利要求1所述的一种带环形导油槽的凸缘式导套,其特征在于:所述注油管道(6)与穿插口(1)开设的环形油槽(7)连接位置处设置有第一分流块(8),且每个连接槽(9)的末端与环形油槽(7)的连接位置处均设置有第二分流块(10)。4.根据权利要求3所述的一种带环形导油槽的凸缘式导套,其特征在于:所述第一分流块(8)和第二分流块(10)均呈三角锥形状。5.根据权利要求1所述的一种带环形导油槽的凸缘式导套,其特征在于:所述穿插口(1)和导套主体(2)同轴设置,且穿插口(1)和导套主体(2)设置的插孔(3)相抵接。

技术总结

本实用新型公开了一种带环形导油槽的凸缘式导套,涉及模具加工技术领域,包括穿插口和导套主体,所述穿插口的底部表面固定连接有导套主体,所述穿插口和导套主体的内壁均开设有环形油槽,所述环形油槽的数量为多个,且上下相邻的两个环形油槽之间均开设有连接槽,且连接槽与环形油槽垂直设置。本实用新型在穿插口和导套主体的内部设置有多个,在对环形油槽进行注油时,在第一分流块和第二分流块的作用下使润滑油在环形油槽的内部分两个方向流至连接槽位置处,防止润滑油在环形油槽的内部朝一个方向运动流至下一个环形油槽,避免环形油的内部出现空油的情况发生,从而保证了润滑油的使用量,进而提高了导套的降温和润滑效果。进而提高了导套的降温和润滑效果。进而提高了导套的降温和润滑效果。

技术研发人员:徐海江 张亚超

受保护的技术使用者:宜兴利金承模具配件有限公司

技术研发日:2021.11.18

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。