1.本发明涉及火力发电技术领域,尤其涉及一种基于模糊规则及控制强度自适应的火电厂脱硝控制方法。

背景技术:

2.环保要求火电厂烟气出口氮氧化物(nox)质量浓度必须控制在50mg/nm3内。电厂既要满足排放达标要求,又不能过量喷氨使烟气nox长期处于低位。过量喷氨不仅造成氨气资源浪费、脱硝效率下降还会引发空预器堵塞、引风机出口阻力增加、机组耗能升高等问题。电厂典型脱硝系统工艺如附图1所示。氨气与热风在混合器中充分混合后送入炉膛烟道与烟气充分接触后在尾部烟道脱硝反应区充分反应后将烟气中的氮氧化物转换为氮气及水。发生化学反应如下所示:

3.4nh3 4no o2=4n2 6h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

4.4nh3 6no=5n2 6h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

5.4nh3 2no2 o2=3n2 6h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

6.8nh3 6no2=7n2 12h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

7.除上述反应外,过量氨气跟烟气中硫化物反应生成nh4hso4等具有腐蚀性的物质,引起空预器堵塞并对管道形成腐蚀,危害机组安全经济运行。

8.提高喷氨调门自动控制水平对于实现高效、经济喷氨具有重要意义。

9.目前大部分电厂脱硝控制依然是在dcs系统基于经典pid控制,普遍应用的控制策略包括:固定摩尔比、固定出口质量浓度设定值及复合控制。随着环保督查愈严,固定出口质量浓度设定值被广泛使用,传统控制方法如附图2所示,首先根据烟气入口nox浓度减去烟气出口nox设定值,加上基于nox偏差的pid1控制器调整量,再乘以烟气量得到需要消除的总nox量,再乘以预设的固定摩尔比得到需要的喷氨量,将其与实际喷氨量求得偏差后再作为pid2控制器的输入,pid2控制器输出再叠加前馈作用即为喷氨调门开度。前馈作用一般包括(烟气出口nox微分、烟气氧量微分等有利于加快喷氨调门动作的微分量)。

10.现有脱硝喷氨控制方案存在如下缺点:

11.1)无法解决系统存在的大滞后特性,包括催化反应滞后及测量响应滞后。附图1从喷氨调门动作到产生化学反应,需经过较长烟道,而烟气在线监测系统(cems)测量净烟气nox质量浓度同样需要一定测量管路,一般电厂这个滞后时长约3~5min。而由于pid控制器是基于输入偏差调节,因此喷氨调门对nox变化反应滞后。

12.2)基于pid控制器调节具有盲目性。附图2,在机组不同运行工况下,若nox测量值发生同等幅度变化,喷氨调门开度调整幅度也一致。这显然不符合实际运行需要,因为从生产运行角度来看,机组在稳态和动态不同工况下,面对nox同等幅度的变化,干预喷氨调门力度显然应该区别开。

技术实现要素:

13.本发明的目的是提供一种基于模糊规则及控制强度自适应的火电厂脱硝控制方法,基于预先设计的模糊规则,利用烟气氮氧化物质量浓度测量值及变化量对其变化趋势做出合理预测,将预测值作为pid控制器的被调量以提高控制系统提前响应速度,解决了脱硝系统大迟延、大惯性的控制难点;基于机组运行状态的不同划分,将控制系统作用强度实时调节以提升控制的精确度和稳定度,解决传统控制方案过度调节,不具有针对性的问题。

14.本发明提供了一种基于模糊规则及控制强度自适应的火电厂脱硝控制方法,包括如下步骤:

15.步骤1,获取烟气出口nox测量值及设定值、烟气入口nox测量值、机组负荷、主蒸汽压力偏差、各台磨煤机运行状态数据;

16.步骤2,基于预设的模糊规则对nox测量值进行趋势预测,并将得到的nox修正值作为pid控制器被调量,进行喷氨调门调整;

17.步骤3,基于机组运行状态不同进行状态分类,基于机组分类对控制系统作用强度进行自适应调节;所述分类包括绝对稳态、小幅波动、大幅波动、启停磨组4类。

18.进一步地,步骤2中所述nox修正值根据下述方法得到:

19.基于nox测量值以及测量值1min变化量得到模糊修正规则表,以及对应模糊修正曲面,通过查询模糊修正规则表得到修正因子σ,进而得到nox修正值pid_pv如下:

20.pid_pv=nox测量值 σ。

21.进一步地,步骤3中所述绝对稳态为机组负荷指令tl保持不变、且主蒸汽压力偏差mspe在

±

0.5mpa内工况的机组运行状态;

22.所述小幅波动为负荷指令5min内变动上下限在2~20mw之内的机组运行状态;

23.所述大幅波动为负荷指令5min内变化幅度超过20mw工况的机组运行状态;

24.所述启停磨组为在机组连续变负荷启停磨组后10min内,由于风煤比例失衡,出现nox超标现象的机组运行状态。

25.进一步地,步骤3中自适应调节内容包括如下4类:

26.控制系统前馈作用强度自适应调节:

27.定义调节系数k1,原前馈作用乘k1得到强度调节后的前馈作用;k1值取决于机组运行状态:绝对稳态k1为0.1;小幅波动k1由nox偏差经折线函数处理得到,函数设置原则是nox偏差越大,k1值越大,且输出限幅设为0.1~0.5;大幅变化或启停磨组时k1值为1;

28.pid控制器调节参数强度自适应调节:

29.定义调节系数k2对pid控制器比例、积分参数进行调节;绝对稳态k2值设为0.6;小幅波动k2值由nox偏差经折线函数处理得到,折线函数设置原则是偏差越大,输出越大,且输出限幅设为0.6~1;大幅变化或启停磨组时k2设为1;

30.控制系统输出限幅强度自适应调节:

31.定义调节系数k3对控制系统输出限幅调节;基于机组历史运行数据得到不同稳态负荷时喷氨调门开度上下限值,基于机组运行状态不同用k3对上限kh和下限kl值进行修正:绝对稳态k3取值范围为0.9~1.1;小幅波动k3取值范围在0.8~1.2之间;大幅变化k3取值范围为0.7~1.5;启停磨组后为避免nox短时超标,抬高调门下限,在启停磨组10min内将k3取值范围设为1.2~2;k3在不同工况下优先级是:启停磨组》大幅变化》小幅波动》绝对稳

态;将经过k3修正后的kh、kl作为控制系统上下限,从而调节控制强度上下限;

32.控制系统响应速率调节:

33.定义k4对控制作用的输出速率进行调节;k4对上升速率不做限值,仅对下降速率则进行限制;下述两种工况调门快速关小,适度加快调门关闭速率,在下述工况发生后3分钟内,将下降限速设置为每分钟8%开度;所述工况第一是nox回头,且nox测量值减设定值之差大于10mg/nm3;第二是nox实测值与设定值之差小于-10mg/nm3。

34.进一步地,步骤2中所述pid控制器输出叠加量包括如下4种:

35.基准开度q1:

36.q1由入口烟气nox测量值、nox设定值、主蒸汽流量msf共同确定;基准开度计算公式如下:

[0037][0038]

式中,no

xr

为入口烟气nox质量浓度;no

xs

为nox设定值;fx(msf)为主蒸汽流量折线函数;γ1为微调系数,根据运行情况设置,初值取1;

[0039]

微分前馈q2:

[0040]

微分前馈q2在nox快速变化时快速改变喷氨调门开度,计算公式如下:

[0041][0042]

q2等于t1、t2时刻nox实测值变化量,再乘调节系数γ2,γ2初值为1,根据现场实际灵活设置,时间差取2~3min;将q2输出死区设置为

±

3,平滑nox频繁的小波动,保证微分前馈仅在系统稳态被破坏,nox大幅波动时起作用;

[0043]

启停磨组前馈q3:

[0044]

启停磨组前馈q3,在启停最上层磨时,q3等于10,非上层磨则q3等于5;q3在启停磨后10分钟内保持不变,10分钟后恢复至0;

[0045]

氧量前馈q4:

[0046]

氧量反映风煤配比,氧量持续上升,烟气nox也呈上升趋势,计算公式如下:

[0047][0048]

q4等于t1、t2时刻烟气氧量实测值变化量,再乘以调节系数γ3,γ3初值为1,根据现场实际灵活设置,时间差取3~5min。

[0049]

借由上述方案,通过基于模糊规则及控制强度自适应的火电厂脱硝控制方法,具有如下技术效果:

[0050]

1)基于模糊规则表对no

x

进行预测修正,并将修正值作为pid控制器的被调量,让pid控制系统能够提前根据nox变化而动作,解决了系统迟延滞后问题。

[0051]

2)基于机组运行状态控制强度自适应调整,根据机组运行状态不同将其分为4类,通过k1~k4共4个控制强度自适应调节系数来调节控制强度,让控制系统调节更有针对性,避免了系统过调、大幅振荡。

[0052]

3)本发明经过现场使用可以提高脱硝自动投入率、大幅度减少运行人员操作量、

大幅度减少喷氨量,提高了经营效益。

[0053]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

[0054]

图1是电厂典型脱硝系统工艺流程图;

[0055]

图2是传统喷氨自动控制方法流程图;

[0056]

图3是本发明一实施例中模糊规则曲面图;

[0057]

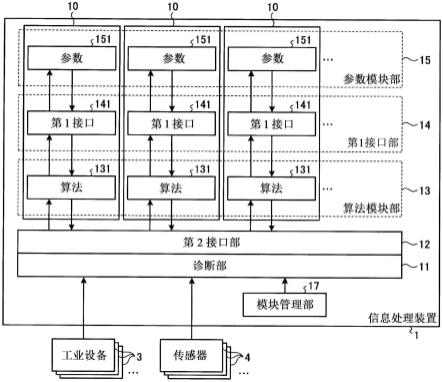

图4是本发明基于模糊规则及控制强度自适应的脱硝控制策略图。

具体实施方式

[0058]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0059]

本实施例提供了一种基于模糊规则及控制强度自适应的火电厂脱硝控制方法,包括以下步骤:

[0060]

步骤1,获取烟气出口nox测量值及设定值、烟气入口nox测量值、机组负荷、主蒸汽压力偏差、各台磨煤机运行状态数据;

[0061]

步骤2,基于预设的模糊规则对nox测量值进行趋势预测,并将得到的nox修正值作为pid控制器被调量,进行喷氨调门调整;

[0062]

步骤3,基于机组运行状态不同进行状态分类,基于机组分类对控制系统作用强度进行自适应调节;所述分类包括绝对稳态、小幅波动、大幅波动、启停磨组4类。

[0063]

在本实施例中,步骤2对烟气出口nox测量值进行趋势预测,并得到nox修正值。首先基于nox测量值以及测量值1min变化量设计模糊修正规则表(表1),对应模糊修正曲面如附图3所示。通过查询表1可以得到修正因子σ,进而得到nox修正值(pid_pv)如下:

[0064]

pid_pv=nox测量值 σ

[0065]

在一具体示例中:若nox设定值40mg/nm3,测量值20mg/nm3,且测量值前1min变化量为-5mg/nm3;此时由于nox处于低位且快速下降趋势,应尽快减少喷氨量,pid控制器应超前减少喷氨调门开度来避免过度喷氨导致nox更低。因而σ设置为-8,修正后pid_pv等于12mg/nm3,修正结果加强了nox下降趋势,有助于pid控制器快速关小调门。反之,设定值不变,测量值为20mg/nm3,且前1min变化量为 2mg/nm3,虽然nox处于上趋势,但因其测量值处于低位,将σ设置为0,修正值保持为20mg/nm3,此种工况模糊规则屏蔽了nox小幅上升趋势,喷氨调门不会因nox上升就马上开大,有助于nox更快恢复至合理区间。

[0066]

在本实施例中,步骤3对机组运行状态进行分类,分以下4类:

[0067]

1.绝对稳态:机组负荷指令tl保持不变、且主蒸汽压力偏差mspe在

±

0.5mpa内工况定义为“绝对稳态”;

[0068]

2.小幅波动:将负荷指令5min内变动上下限在2~20mw之内定义为“小幅波动”;

[0069]

3.大幅变化:将负荷指令5min内变化幅度超过20mw工况定义为“大幅变化”;

[0070]

4.启停磨组:在机组连续变负荷启停磨组后10min内,由于风煤比例失衡,极易出现nox超标现象,将此种工况定义为“启停磨组”。

[0071]

在本实施例中,步骤3中基于机组分类对控制系统作用强度进行自适应调整,调整内容包括如下4类:

[0072]

1.控制系统前馈作用强度自适应调节:定义调节系数k1,原前馈作用乘k1得到强度调节后的前馈作用。k1值取决于机组运行状态:绝对稳态k1为0.1;小幅波动k1由nox偏差(nox设定值减去测量值)经折线函数处理得到,函数设置原则是nox偏差越大,k1值越大,且输出限幅设为0.1~0.5;大幅变化或启停磨组时k1值为1。

[0073]

2.pid控制器调节参数强度自适应调节:定义调节系数k2对pid控制器比例、积分参数进行调节。绝对稳态k2值设为0.6;小幅波动k2值由nox偏差经折线函数处理得到,折线函数设置原则是偏差越大,输出越大(即修正作用越弱),且输出限幅设为0.6~1;大幅变化或启停磨组时k2设为1。

[0074]

3.控制系统输出限幅强度自适应调节:定义调节系数k3对控制系统输出限幅调节。首先基于机组历史运行数据得到不同稳态负荷时喷氨调门开度上下限值,例如机组负荷175mw时,喷氨调门开度维持在35~45%区间可以满足控制需要,则定义上限kh为45%,下限kl为35%。基于机组运行状态不同用k3对kh和kl值进行修正:绝对稳态k3取值范围为0.9~1.1,修正后kh为49.5%,下限kl为31.5%;小幅波动k3取值范围在0.8~1.2之间,修正后kh为54%,下限kl为28%;大幅变化k3取值范围为0.7~1.5,修正后kh为67.5%,下限kl为24.5%;启停磨组后为避免nox短时超标,需抬高调门下限,在启停磨组10min内将k3取值范围设为1.2~2,修正后kh为90%,kl为42%。k3在不同工况下优先级是:启停磨组》大幅变化》小幅波动》绝对稳态。将经过k3修正后的kh、kl作为控制系统上下限,从而调节控制强度上下限。

[0075]

4.控制系统响应速率调节:k4对控制作用的输出速率进行调节。为避免nox超标和系统振荡,k4对上升速率不做限值,仅对下降速率则进行限制。一般电厂可将下降速率限值设为每分钟4%(根据现场实际灵活设置)。此外,有两种工况需特别关注:第一是nox回头(即nox测量值出现先升后降),且nox测量值减设定值之差大于10mg/nm3(根据现场实际灵活设置);第二是nox实测值与设定值之差小于-10mg/nm3;以上两种工况需调门快速关小,可适度加快调门关闭速率,因而在上述工况发生后3分钟内,将下降限速设置为每分钟8%开度(根据现场实际灵活设置)。

[0076]

参图4所示,根据所述基于模糊规则及控制强度自适应的火电厂脱硝控制方法设计的新型脱硝控制系统中pid控制器输出叠加量包括如下4种:

[0077]

1.基准开度q1:q1由入口烟气nox测量值、nox设定值、主蒸汽流量msf共同确定。基准开度是喷氨调门开度的基础。计算公式如下:

[0078][0079]

no

xr

为入口烟气nox质量浓度,一般在150~400mg/nm3,no

xs

为nox设定值。fx(msf)为主蒸汽流量折线函数,对于350mw电厂函数设置如表2所示(根据现场实际灵活设置)。γ1为微调系数,可根据运行情况设置,初值取1。

[0080]

2.微分前馈q2[0081]

微分前馈在nox快速变化时快速改变喷氨调门开度,计算公式如下:

[0082][0083]

q2等于t1、t2时刻nox实测值变化量,再乘调节系数γ2(初值为1,可根据现场实际灵活设置),时间差取2~3min。此外,为避免nox小幅变化引起微分前馈波动进而导致喷氨调门振荡,将q2输出“死区“设置为

±

3,设置“死区”可以平滑nox频繁的小波动,保证微分前馈仅在系统稳态被破坏,nox大幅波动时起作用。

[0084]

3.启停磨组前馈q3[0085]

为避免启停磨组导致风煤失衡引起锅炉燃烧不稳定,锅炉氧量及氮氧化物飞升现象。增加启停磨组前馈q3,在启停最上层磨时,q3等于10,非上层磨则q3等于5。q3在启停磨后10分钟内保持不变,10分钟后恢复至0。

[0086]

4.氧量前馈q4

[0087]

氧量反映风煤配比,氧量持续上升,烟气nox也呈上升趋势,计算公式如下:

[0088][0089]

q4等于t1、t2时刻烟气氧量实测值变化量,再乘以调节系数γ3(初值为1,可根据现场实际灵活设置),时间差取3~5min。

[0090]

表1:nox模糊规则修正表

[0091][0092]

表2:主蒸汽流量对应折线函数

[0093][0094]

该基于模糊规则及控制强度自适应的火电厂脱硝控制方法,具有如下技术效果:

[0095]

1)基于模糊规则表对no

x

进行预测修正,并将修正值作为pid控制器的被调量,让pid控制系统能够提前根据nox变化而动作,解决了系统迟延滞后问题。

[0096]

2)基于机组运行状态控制强度自适应调整,根据机组运行状态不同将其分为4类,通过k1~k4共4个控制强度自适应调节系数来调节控制强度,让控制系统调节更有针对性,避免了系统过调、大幅振荡。

[0097]

3)本发明经过现场使用可以提高脱硝自动投入率、大幅度减少运行人员操作量、大幅度减少喷氨量,提高了经营效益。

[0098]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技

术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。