1.本发明涉及检测技术领域,尤其是涉及一种检测装置。

背景技术:

2.为了保证生产完成后的玻璃的质量,需要根据生产要求对玻璃的抗压强度进行检测,但是现有的玻璃检测装置功能单一,当需要检测多项指标,例如玻璃厚度时,需要使用多套设备进行测量,检测过程复杂且检测用时较长,导致检测成本高,因此有必要针对该问题进行研究解决。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种检测装置,能够同时进行玻璃的抗压检测和厚度检测。

4.根据本发明的第一方面实施例的检测装置,包括:

5.第一固定架,所述第一固定架包括检测平台,所述检测平台用于放置玻璃;

6.检测组件,所述检测组件包括第一驱动器、第一压块、压力传感器和激光传感器,所述第一驱动器安装于所述第一固定架,所述第一驱动器用于驱使所述第一压块对玻璃施加压力,所述压力传感器用于检测所述第一压块对玻璃施加的压力大小,所述激光传感器安装于所述第一固定架,所述激光传感器用于测量玻璃的厚度;

7.反射层,所述反射层设置于所述检测平台,所述激光传感器与所述反射层相对设置,所述反射层用于反射穿射过玻璃的激光;

8.数控组件,所述数控组件用于控制所述检测组件的工作状态。

9.根据本发明实施例的检测装置,至少具有如下有益效果:第一驱动器配合压力传感器驱使第一压块对玻璃施加预定的压力进行抗压检测,激光传感器对玻璃进行测厚,使用一套检测装置即可实现玻璃的抗压检测和厚度测量。

10.根据本发明的一些实施例,所述检测组件还包括反射层,所述反射层设置于所述检测平台,所述激光传感器与所述反射层相对设置,所述反射层用于反射穿射过玻璃的激光。

11.根据本发明的一些实施例,还包括移动组件,所述移动组件包括:

12.固定杆,所述固定杆固定连接于所述第一固定架;

13.滑板,所述滑板与所述固定杆滑动连接,所述滑板固定连接于所述第一驱动器的输出端,所述第一压块固定于所述滑板远离所述第一驱动器的一端;

14.所述检测组件还包括第二压块,所述第二压块固定于所述滑板远离所述第一驱动器的一端,所述压力传感器固定于所述检测平台,所述第二压块与所述压力传感器相对设置。

15.根据本发明的一些实施例,所述激光传感器固定于所述滑板远离所述第一驱动器的一端。

16.根据本发明的一些实施例,还包括破碎组件,所述破碎组件包括破碎件和第二驱动器,所述第二驱动器安装于第一固定架,所述第二驱动器用于驱使所述破碎件运动,以使所述破碎件对玻璃进行破碎处理。

17.根据本发明的一些实施例,所述破碎组件还包括连杆,所述破碎件包括连接部和破碎部,所述破碎部用于破碎玻璃,所述连接部转动连接于所述第一固定架,所述连接部设置有滑槽,所述连杆的一端转动且滑动连接于所述滑槽内,所述连杆的另一端与所述第二驱动器连接,所述第二驱动器驱使所述连杆作往复直线运动,以使所述破碎件转动。

18.根据本发明的一些实施例,所述检测平台设置有破碎孔,所述检测装置还包括碾压组件,所述碾压组件包括第三驱动器、第一碾压辊和第二碾压辊,所述第一碾压辊和所述第二碾压辊转动连接于所述第一固定架,所述第一碾压辊和所述第二碾压辊并排设置;所述第三驱动器固定连接于所述第一固定架,所述第三驱动器用于驱使所述第一碾压辊和所述第二碾压辊转动,以碾压落入所述破碎孔的玻璃。

19.根据本发明的一些实施例,所述碾压组件还包括至少一个导向板,各所述导向板设置有第一端和第二端,各所述第一端固定于所述破碎孔的内表面,各所述第二端位于所述第一碾压辊和所述第二碾压辊的上方,对于同一块所述导向板,所述第二端的高度小于所述第一端的高度。

20.根据本发明的一些实施例,还包括回收斗,所述回收斗的位置与所述破碎孔的位置对应,所述回收斗位于所述第一碾压辊和所述第二碾压辊的下方,所述回收斗用于回收破碎后的玻璃。

21.根据本发明的一些实施例,还包括支撑架,所述支撑架设置有回收槽,所述回收斗位于所述回收槽内,所述回收斗可沿所述回收槽进行滑动,所述第一固定架还设置有漏孔,所述漏孔贯穿所述第一固定架,所述漏孔与所述破碎孔相对设置,所述漏孔位于所述回收斗的上方。

22.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

23.下面结合附图和实施例对本发明做进一步的说明,其中:

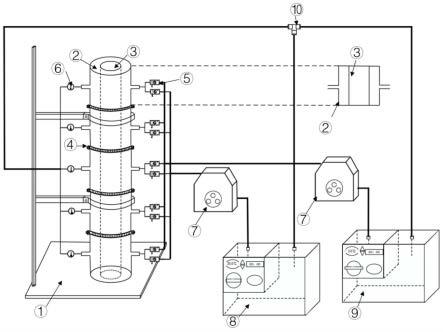

24.图1为本发明第一方面实施例的检测装置的示意图;

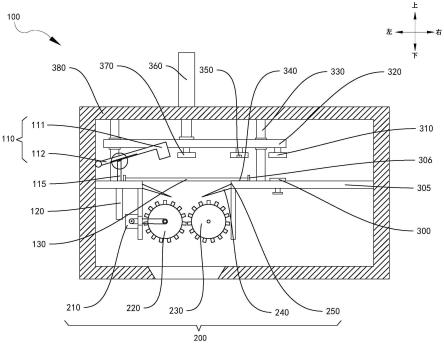

25.图2为本发明另一实施例的检测装置的示意图;

26.图3为图2中a处的放大图;

27.图4为图2中碾压组件的示意图;

28.图5为本发明又一实施例的检测装置的示意图。

29.附图标记:

30.检测装置100、破碎件110、破碎部111、连接部112、滑槽113、连杆115、第二驱动器120、玻璃130、漏孔140;

31.破碎组件200、第三驱动器210、第一碾压辊220、第二碾压辊230、导向板240、破碎孔250;

32.压力传感器300、检测平台305、定位板306、第二压块310、滑板320、固定杆330、反

射层340、激光传感器350、第一驱动器360、第一压块370、第一固定架380;

33.开关门400、观察窗410、支撑架420、回收斗430、数控组件440。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

35.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

37.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

38.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

39.下面参照说明书附图描述根据本发明实施例的检测装置100。

40.参照图1和图5,根据本发明的第一方面实施例的检测装置100,包括第一固定架380、检测组件和数控组件440。第一固定架380包括检测平台305,检测平台305用于放置玻璃130,以对玻璃130进行检测。检测组件包括第一驱动器360、第一压块370、压力传感器300和激光传感器350,第一驱动器360安装于第一固定架380,第一驱动器360用于驱使第一压块370对玻璃130施加压力,压力传感器300用于检测第一压块370对玻璃130施加的压力大小,激光传感器350安装于第一固定架380,激光传感器350用于测量玻璃130的厚度。数控组件440用于控制检测组件的工作状态。

41.具体的,数控组件440可以为dsp控制器等现有的控制器;第一驱动器360可以为电动推杆等现有的驱动器。压力传感器300安装在第一驱动器360和第一压块370之间,当对玻璃130进行抗压检测时,对数控组件440输入相应的压力数值,第一驱动器360驱使第一压块370靠近玻璃130,第一压块370与玻璃130接触时,压力传感器300同步受压读数并将数据反馈给数控组件440,当压力的数值达到设定的数值后,数控组件440控制第一驱动器360结束施压动作,此时若玻璃130完好,则通过抗压检测。

42.激光传感器350安装在第一固定架380的上端与玻璃130相对的位置。对玻璃130进行厚度检测时,激光传感器350向玻璃130发射激光,激光在接触到玻璃130的上端面和透过

玻璃130与玻璃130的下端面接触后发生反射,部分反射光被激光传感器350收集读取,激光传感器350经过对反射光的角度和激光强度分析可以计算出玻璃130的厚度,实现玻璃130的测厚功能。

43.通过检测组件中压力传感器和激光传感器的配合,即可在一套检测装置100上实现玻璃130的抗压检测和厚度测量。

44.参照图1和图2,根据本发明的一些实施例,检测平台305上还设置有定位板306。通过设置定位板306确定玻璃130在检测平台305上的放置区域,从而确保玻璃130在放置后,玻璃130覆盖反射层340,以实现激光传感器350的测厚功能,并且固定第一压块370对玻璃130的施压位置,以使第一压块370在较优的位置进行施压。

45.参照图2,根据本发明的进一步实施例,检测组件还包括反射层340,反射层340设置于检测平台305,激光传感器350与反射层340相对设置,反射层340用于反射穿射过玻璃130的激光。

46.当激光直接穿透过玻璃130照射到检测平台305进行反射时,大部分激光发生无序的漫反射或者难以发生反射,仅靠玻璃130本身的上端面和下端面对玻璃进行反射,激光传感器350所收集的光信号较少且因检测平台305的无序漫反射,在计算时存在有较大的杂音,因此有必要增加激光照射在玻璃130后的反射强度。

47.具体的,反射层340设置在检测平台305与玻璃130的重合区域,激光传感器350安装在第一固定架380的上端与反射层340相对的位置,反射层可以由具有反光材质的镀膜、漆层等组成。对玻璃130进行厚度检测时,激光传感器350向反射层340发射激光,激光在透过玻璃130后经过反射层340的反射,将大量激光反射回激光传感器,激光传感器350接收反射层反射的激光,可以更准确快速的计算出玻璃130的厚度,减少杂音对激光传感器350计算的影响。

48.参照图2,根据本发明的一些实施例,检测装置100还包括移动组件,移动组件包括固定杆330和滑板320,固定杆330固定连接于第一固定架380。滑板320与固定杆330滑动连接,滑板320固定连接于第一驱动器360的输出端,第一压块370固定于滑板320远离第一驱动器360的一端。检测组件还包括第二压块310,第二压块310固定于滑板320远离第一驱动器360的一端,压力传感器300固定于检测平台305,第二压块310与压力传感器300相对设置。

49.具体的,固定杆330的数量可以如附图中所示的两根,也可以是一根或两根以上的,只要能辅助滑板320进行上下移动,并保持第一压块370和第二压块310的相对位置不变即可。对玻璃130进行抗压检测时,第一驱动器360驱使第一压块370向玻璃130施压,当第一压块370与玻璃130接触时,第二压块310与压力传感器300同步接触,对第一压头对玻璃130施加的压力进行测量。通过将压力传感器300与第一压块370分开设置,可以简化压力传感器300的安装与拆卸,当压力传感器300出现故障时,易于检修人员进行检修或更换压力传感器300,并且当压力传感器300需要使用连接线进行电连接时,方便走线,减少了走线所可能产生的干涉。

50.需要说明的是,为确保压力测量精度,当第一压块370与玻璃130接触时,需要保证第二压块310与压力传感器300同步接触,且当玻璃130型号不同时,也需要对第二压块310和压力传感器300进行调整。该问题可以通过调整第二压块310与滑板320的距离,或者,调

整压力传感器300与检测平台305的距离进行解决。例如,在压力传感器300和检测平台305间增加垫块,或者,使用螺柱调节件对压力传感器300进行与检测平台305的固定,通过螺柱调节件的旋转调节压力传感器300与检测平台305的间距。

51.参照图2,根据本发明的一些实施例,激光传感器350固定于滑板320远离第一驱动器360的一端。

52.具体的,将激光传感器350固定于滑板320,可以使激光传感器350随着滑板320做上下运动。当激光传感器350随滑板320运动到适宜高度时,再启动激光传感器350进行检测,以尽可能接收有效的光信号进行检测,在应对厚度不同的玻璃时,也方便对激光传感器350与玻璃130距离的调节,在避免激光传感器350安装在第一固定架上与滑板320互相干涉的同时,确保了激光传感器350的检测精度。

53.根据本发明的一些实施例,检测装置100还包括破碎组件200,破碎组件200包括破碎件110和第二驱动器120,第二驱动器120安装于第一固定架380,第二驱动器120用于驱使破碎件110运动,以使破碎件110对玻璃130进行破碎处理。

54.具体的,当玻璃130未能通过抗压检测或者厚度与标准不符时,需要对玻璃130进行破碎处理。破碎件110可以为摆锤或者刺锥,当破碎件110为摆锤时,第二驱动器120驱动摆锤进行摆动砸击玻璃130,将玻璃130砸碎;当破碎件110为刺坠时,第二驱动器120驱动刺锥对玻璃130进行打击,将玻璃130击碎。

55.参照图1和图2,根据本发明的一些实施例,第一固定架380还包括空腔,检测平台位于空腔内。具体的,破碎组件在对玻璃130进行破碎处理时,玻璃130破碎可能出现飞溅现象,玻璃碎片和粉尘四处散落,并且玻璃碎片飞溅有伤人的风险,通过设置空腔对检测平台305和破碎组件200进行包裹,在对玻璃130进行破碎处理时,减小玻璃130直接飞溅出外界的几率,将玻璃渣和粉尘限制在空腔内。

56.参照图5,根据本发明的进一步实施例,检测装置100还包括开关门400和观察窗410,开关门400用于打开或关闭空腔,观察窗410设置于开关门400上,观察窗410用于观察检测装置100的检测情况。

57.具体的,若空腔将检测平台305完全包裹,不便于玻璃130的放置和取出,通过设置开关门400,可以在需要放置和取出玻璃130时打开空腔,在进行检测和破碎操作时关闭空腔,防止玻璃碎片飞射出外界,带来安全隐患,工作人员通过观察窗410即可观察检测装置100内的工作情况。

58.参照图2和图3,根据本发明的一些实施例,破碎组件200还包括连杆115,破碎件110包括连接部112和破碎部111,破碎部111用于破碎玻璃130,连接部112转动连接于第一固定架380,连接部112设置有滑槽113,连杆115的一端转动且滑动连接于滑槽113内,连杆115的另一端与第二驱动器120连接,第二驱动器120驱使连杆115作直线往复运动,以使破碎件110转动。

59.具体的,当第二驱动器120驱动破碎件110进行摆动,例如破碎件110是摆锤时,使用第二驱动器120直接驱动摆锤摆动,由于需要克服摆锤的惯性,对电机的驱动力有较大的要求,且由于瞬间负荷力较大容易造成电机的损坏。通过在破碎件110连接部112上设置滑槽113,用连杆115连接破碎件110和第二驱动器120,第二驱动器120带动连杆115沿上下方向往复直线运动,间接带动破碎件110进行摆动,可以减小对电机的驱动力需求,直线驱动

的方式相比于圆周驱动的方式对电机的要求更小。

60.参照图2和图4,根据本发明的一些实施例,检测平台305设置有破碎孔250,检测装置100还包括碾压组件,碾压组件包括第三驱动器210、第一碾压辊220和第二碾压辊230,第一碾压辊220和第二碾压辊230转动连接于第一固定架380,第一碾压辊220和第二碾压辊230并排设置;第三驱动器210固定连接于第一固定架380,第三驱动器210用于驱使第一碾压辊220和第二碾压辊230转动,以碾压落入破碎孔250的玻璃130。

61.具体的,第三驱动器210通过带传动或者链传动的方式驱动第一碾压辊220顺时针旋转,第一碾压辊220和第二碾压辊230之间通过齿轮传动,使第二碾压辊230朝逆时针方向旋转,第一碾压辊220和第二碾压辊230对落入破碎孔250的玻璃130向中间进行碾压,将大块的玻璃130碎片碾压成更小的玻璃130块,有利于后续对玻璃130的回炉重造。

62.参照图1和图2,根据本发明的一些实施例,碾压组件还包括至少一个导向板240,各导向板240设置有第一端和第二端,各第一端固定于破碎孔250的内表面,各第二端位于第一碾压辊220和第二碾压辊230的上方,对于同一块导向板240,第二端的高度小于第一端的高度。

63.为减小玻璃碎片掉落在第一碾压辊220的左端和第二碾压辊230的右端的概率,通过导向板240对破碎后的玻璃130进行导向,使玻璃130沿导向板240的第一端滑向第二端,最后落至第一碾压辊220和第二碾压辊230之间的碾压位置,减小玻璃130碾压不充分的可能性。

64.根据本发明的一些实施例,检测装置100还包括回收斗430,回收斗430的位置与破碎孔250的位置对应,回收斗430位于第一碾压辊220和第二碾压辊230的下方,回收斗430用于回收破碎后的玻璃130。通过设置回收斗430对破碎或者碾压后的玻璃130进行收集,便于直接转运玻璃130。

65.根据本发明的一些实施例,检测装置100还包括支撑架420,支撑架420设置有回收槽,回收斗430位于回收槽内,回收斗430可沿回收槽进行滑动,第一固定架380还设置有漏孔140,漏孔140贯穿第一固定架380,漏孔140与破碎孔250相对设置,漏孔140位于回收斗430的上方。

66.通过设置支撑架420对第一固定架380进行支撑,使第一固定架380处在便于工作人员操作的高度上,并且,将回收斗430与第一固定架380分离设置,可以减小第一固定架380的整体体积,将储存体积转移到固定架上。回收斗430可沿回收槽滑动,有利于工作人员取出和装回回收斗430,增加回收效率。

67.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。