1.本发明涉及一种煤矿井下采空区浸水风干煤自燃监测系统及使用方法,属煤矿防火灾技术领域。

背景技术:

2.煤炭一直是我国主要的能源之一,在三大化石能源中,我国的煤炭储量远高于石油和天然气,在未来较长一段时间内,煤炭在一次能源占比和消费中始终占据着最为重要的位置。在我国西北地区的浅埋煤层,开采过后的采空区存在大量的地下水涌入,再次开采下覆煤层时,需要对上覆采空区进行疏放水,在此过程中,上覆采空区很容易出现水退氧进的现象,采空区内的煤样在风干后很容易发生浸水煤自燃事故,如发生在补连塔煤矿的浸水煤自燃事故。另外一种可能是预氧化煤样采空区内浸水后,可能会因为地下水位的下降,预氧化煤样自然风干,造成的煤自燃事故。

3.目前,在对下覆煤层开采时多数的防治方法是用探水和放水来防止水害的产生,但是这些措施往往会加快上覆采空区内浸水遗煤自燃的发生,忽略了会促进煤自燃的发生以下问题:1.上采空区内遗煤浸水量以及浸水时长的变化,2.水退后堆积遗煤热量积聚的大小,3.上覆采空区内气体含量(主要为瓦斯与氧气),4.强矿压下浸水风干散煤自然灾害特性,5.采空区内水退后残留有害物质对煤热积聚的影响。因此,通过探索采空区内浸水煤自燃测试系统和实施方法是当下需要亟需解决的问题。

4.因此针对这一问题,为了提高深层煤层自燃风险预警判断精度,迫切需要开发深部煤自燃早期预警系统及使用方法,以满足实际使用的需要。

技术实现要素:

5.为了解决现有技术上的不足,本发明提供一种煤矿井下采空区浸水风干煤自燃监测系统及使用方法。

6.一种煤矿井下采空区浸水风干煤自燃监测系统,包括煤样温度监测器、水体监测机构、压力监测机构、气体监测装置、承压监测器及主控系统,主控系统分别与煤样温度监测器、水体监测机构、压力监测机构、气体监测装置、承压监测器间电气连接并通过通讯网络建立数据连接,煤样温度监测器若干,嵌于采空区内的遗煤内,水体监测机构均至少一个,嵌于采空区留存水体内,并与采空区留存水体对应的采空区底板连接,气体监测装置至少一个,嵌于采空区内并通过连接机构与采空区顶板连接,且气体监测装置与采空区轴线间间距均不大于采空区高度的1/3,压力监测机构若干,并嵌于采空区的塌落区域内支撑岩块堆内,承压监测器若干,嵌于采空区顶部内并沿采空区顶板轴线方向分布。

7.进一步的,所述的煤样温度监测器包括锚头、承载柱、定位架、承载侧板、温湿度传感器、压力应变片、电子标签、接线端子及辅助电路,其中所述承载柱为空心圆柱体结构,其上端面及下端面均设密封堵头,且所述承载柱下端面与锚头连接并同轴分布,所述接线端子嵌于其上端面内,所述承载柱外表面设至少两条与其轴线平行分布,并环绕其轴线均布

的导向滑槽,承载柱顶部内另设辅助电路,所述定位架为横断面呈矩形的框架结构,包覆在承载柱外并与承载柱通过导向滑槽滑动连接,且定位架下端面与承载柱下端面间间距不小于定位架高度的2/3,所述定位架内另设1—2个电子标签,且电子标签与接线端子电气连接;所述承载侧板若干,通过导向滑槽与承载柱外表面滑动连接,且各承载侧板均位于定位架下方,其板面与承载柱轴线呈30

°

—90

°

夹角,所述温湿度传感器若干,分别嵌于承载柱内并沿承载柱轴线从上向下均布,相邻两个温湿度传感器间通过密封板相互隔离,所述温湿度传感器对应的承载柱侧壁均是至少两个分布在承载柱轴线两侧的透孔,且承载柱轴线两侧透孔间同轴分布,且透孔轴线与承载柱轴线相交并呈30

°

—90

°

夹角,所述承载侧板前端面设与其同轴分布的承载槽,所述承载槽内均设一个压力应变片,所述温湿度传感器、压力应变片间相互并联,并分别与辅助电路电气连接,且辅助电路另通过接线端子与主控系统电气连接。

8.进一步的,所述的水体监测机构包括浮块、承载龙骨、配重块、承载台、导向管、液位传感器、水质传感器、水质检测装置及辅助电路,所述承载龙骨为轴向截面呈矩形的框架结构,其下端面与配重块连接,并通过配重块与水体底部相抵并连接,所述承载龙骨上端面通过牵引绳与浮块连接,所述浮块上端面与承载台连接,所述承载台为横断面呈矩形的闭合腔体结构,其下半部嵌于浮块上端面内,所述水质检测装置及辅助电路均嵌于承载台内,且辅助电路分别与液位传感器、水质检测装置和主控系统电气连接,所述水质检测装置另分别与水质传感器电气连接,所述导向管嵌于承载龙骨内,与承载龙骨同轴分布并与承载龙骨侧壁内表面间通过若干筋板连接,所述导向管侧壁均布若干孔径为1—5毫米的透孔,所述液位传感器嵌于导向管内并与导向管同轴分布,且所述液位传感器上端面与导向管上端面连接,下端面与配重块上端面相抵,所述水质传感器至少三个,其中两个水质传感器嵌于配重块上端面并环绕导向管轴线均布并位于导向管内,剩余的水质传感器嵌于导向管外侧面并环绕导向管轴线分布。

9.进一步的,所述的压力监测机构包括承载基座、压力传感器、检测翅板、辅助电路及接线端子,所述承载基座至少两个,相邻两个承载基座间通过1—2个压力传感器连接并同轴分布,所述承载基座为横断面呈矩形的闭合腔体结构且每个承载基座外表面均设至少两个检测翅板,所述检测翅板为横断面呈矩形的板状结构,相邻两承载基座的检测翅板前端面间通过压力传感器连接,所述承载基座为横断面呈矩形的闭合腔体结构,且每个承载基座内均设一个辅助电路,承载基座外侧面均设至少一个接线端子,所述辅助电路与接线端子电气连接,并通过接线端子分别与主控系统及相邻的承载基座的辅助电路电气连接。

10.进一步的,所述的气体监测装置包括检测环、承载立柱、空气环境监测机构、辅助电路,所述承载立柱为轴线与水平面垂直分布的空心柱状结构,其上端面通过棘轮机构与一个检测环外表面铰接,所述检测环轴线与承载立柱轴线垂直分布并相交,所述检测环包括至少长度不小于承载立柱直径1.5倍的导流管,所述导流管间同轴分布且相邻两导流管间通过至少三条筋板相互连接,所述空气环境监测机构若干,分别嵌于各导流管内表面并环绕导流管轴线均布,各空气质量传感器间并联,并分别与辅助电路电气连接,所述辅助电路嵌于承载立柱内并与主控系统电气连接。

11.进一步的,所述的承压监测器包括辅助电路、导向滑轨、弹性铰链、承载弹簧、拉力传感器、检测台、压力传感器、滑轮、万向铰链、滑块及弹性伸缩杆,所述导向滑轨若干,沿采

空区轴线方向分布并与采空区顶板连接,所述导向滑轨前端面及后端面均与一条承载弹簧连接,且导向滑轨与承载弹簧间通过弹性铰链铰接,且相邻两个导向滑轨所连接的承载弹簧间另通过拉力传感器连接,且承载弹簧与拉力传感器同轴分布,所述检测台为横断面呈矩形的板状结构,其上端面通过万向铰链与滑块铰接,并与采空区顶板呈0

°

—60

°

夹角,所述滑块另与导向滑轨滑动连接,所述检测台上端面另通过弹性铰链与两个弹性伸缩杆铰接,所述弹性伸缩杆轴线与检测台上端面呈30

°

—90

°

夹角,所述弹性伸缩杆上端面另通过压力传感器与1—2个滑轮连接,且滑轮与采空区顶板相抵并滑动连接,所述辅助电路另嵌于检测台内,并分别与压力传感器、拉力传感器及主控系统电气连接。

12.进一步的,所述的辅助电路为基于dsp、fpga芯片中任意一种为基础的电路系统,且所述辅助电路另设充放电控制电路、过载保护电路及驱动蓄电池组。

13.进一步的,所述的主控系统为基于大数据为基础的数据服务器,且所述主控系统另设若干包括pc计算机、移动智能通讯终端为基础的操控终端。

14.一种煤矿井下采空区浸水风干煤自燃监测系统的运行方法,包括如下步骤:s1,系统装配,轴线在煤矿机房设置设置主控系统,然后在踩空区的顶板设置若干承压监测器、在采空区的各塌落区域内支撑岩块堆内设至少一个压力监测机构、在采空区的各遗煤区域内分别设至少一个煤样温度监测器、在采空区的遗留水体中设置水体监测机构,同时沿采空区排风方向依次设置若干气体监测装置,并将一个煤样温度监测器、一个水体监测机构、一个压力监测机构、一个气体监测装置、一个承压监测器构成一个检测组,且设置检测组间并联并沿采空区轴线方向分布,相邻两个检测组间间距不小于10米;最后将各检测组的煤样温度监测器、水体监测机构、压力监测机构、气体监测装置、承压监测器分别与主控系统建立数据连接,并为每个检测组分配独立的通讯地址,即可完成系统配置;s2,数据采集,完成s1步骤后,同时由主控系统驱动各检测组运行,在检测组运行时:煤样温度监测器:对遗煤内部温度堆积温度进行检测,同时辅助对遗煤内部结构压力进行辅助检测,根据遗煤温度和压力得到判断遗煤自然风险;压力监测机构;对采空区内塌落并对采空区顶部具备支撑作业的岩块堆内部压力进行检测,辅助得到采空区遗煤承受的压力值,根据采空区遗煤承受的压力值得到判断遗煤自然风险;承压监测器;对采空区顶板塌落形变时的形变量、及形变产生的压力进行检测,配合压力监测机构检测值,进一步检测确定采空区遗煤承受的压力值,从而辅助判断遗煤自然风险;水体监测机构:对采空区内残留的水体深度、水质检测,一方面通过对水体悬浮、溶解物检测,对遗煤氧化状态进行间接采集分析;另一方面通过对溢流水体深度判读采空区内水量,并根据水量间接判断采空区内遗煤自然风险;气体监测装置:对采空区空气环境中的氧气、一氧化碳、甲烷、二氧化碳浓度含量,并根据气体成分及含量得到判断遗煤自然风险。

15.s3,自燃判断,根据s2步骤采集的参数,由主控系统对s2步骤中各检测组采集的数据进行汇总分析,从而得到煤样自燃风险登记评判结果。

16.本发明系统通用性好、系统调整、拓展能力强,可有效满足各类地质结构、环境采

空区内煤层自燃检测预警作业的需要,且检测作业时的检测数据获取全面,数据采集精度高,可同时从采空区内的煤层温度、煤层受力状态、采空区含水量、采空区空气组分进行全面检测采集分析,从而实现对采空区煤层存储状态自燃状态进行精确分析和远程预警作业的需要。

附图说明

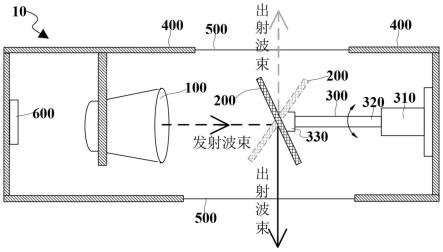

17.下面结合附图和具体实施方式来详细说明本发明;图1为本发明系统结构示意图;图2为煤样温度监测器结构示意图;图3为水体监测机构结构示意图;图4为水体监测机构结构示意图;图5为承压监测器结构示意图;图6为承压监测器局部结构示意图;图7为承压监测器横断面局部结构示意图;图8为本发明方法流程示意图。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

19.如图1—7所示,一种煤矿井下采空区浸水风干煤自燃监测系统,包括煤样温度监测器1、水体监测机构2、压力监测机构3、气体监测装置4、承压监测器5及主控系统6,主控系统6分别与煤样温度监测器1、水体监测机构2、压力监测机构3、气体监测装置4、承压监测器5间电气连接并通过通讯网络建立数据连接,煤样温度监测器1若干,嵌于采空区内的遗煤7内,水体监测机构2均至少一个,嵌于采空区留存水体8内,并与采空区留存水体8对应的采空区底板连接,气体监测装置4至少一个,嵌于采空区内并通过连接机构与采空区顶板连接,且气体监测装置4与采空区轴线间间距均不大于采空区高度的1/3,压力监测机构3若干,并嵌于采空区的塌落区域内支撑岩块9堆内,承压监测器5若干,嵌于采空区顶部内并沿采空区顶板轴线方向分布。

20.本实施例中,所述的煤样温度监测器1包括锚头101、承载柱102、定位架103、承载侧板104、温湿度传感器105、压力应变片106、电子标签107、接线端子108及辅助电路10,其中所述承载柱102为空心圆柱体结构,其上端面及下端面均设密封堵头109,且所述承载柱102下端面与锚头101连接并同轴分布,所述接线端子108嵌于其上端面内,所述承载柱102外表面设至少两条与其轴线平行分布,并环绕其轴线均布的导向滑槽11,承载柱102顶部内另设辅助电路10,所述定位架103为横断面呈矩形的框架结构,包覆在承载柱102外并与承载柱102通过导向滑槽11滑动连接,且定位架103下端面与承载柱102下端面间间距不小于定位架103高度的2/3,所述定位架103内另设1—2个电子标签107,且电子标签107与接线端子108电气连接;所述承载侧板104若干,通过导向滑槽11与承载柱102外表面滑动连接,且各承载侧板104均位于定位架103下方,其板面与承载柱102轴线呈30

°

—90

°

夹角,所述温湿度传感器105若干,分别嵌于承载柱102内并沿承载柱102轴线从上向下均布,相邻两个温湿

度传感器105间通过密封板12相互隔离,所述温湿度传感器105对应的承载柱102侧壁均是至少两个分布在承载柱102轴线两侧的透孔13,且承载柱102轴线两侧透孔13间同轴分布,且透孔13轴线与承载柱102轴线相交并呈30

°

—90

°

夹角,所述承载侧板104前端面设与其同轴分布的承载槽14,所述承载槽14内均设一个压力应变片106,所述温湿度传感器105、压力应变片106间相互并联,并分别与辅助电路10电气连接,且辅助电路10另通过接线端子108与主控系统6电气连接。

21.其中,所述承载侧板104前端面超出定位架103外侧面至少5毫米,且各承载侧板104环绕承载柱102轴线呈螺旋状结构分布,同时所述透孔13位于沿承载柱102轴线从上向下分布的相邻两个承载侧板104之间位置。

22.进一步优化的,所述锚头101、承载柱102间通过套管14连接,所述套管16分别包覆在锚头101和承载柱102外,并与锚头101、承载柱102同轴分布,且套管16内设预紧弹簧15,且预紧弹簧15分别与锚头101、承载柱102相抵并同轴分布。

23.本实施例中,所述的水体监测机构2包括浮块21、承载龙骨22、配重块23、承载台24、导向管25、液位传感器26、水质传感器27、水质检测装置28及辅助电路10,所述承载龙骨22为轴向截面呈矩形的框架结构,其下端面与配重块23连接,并通过配重块23与水体底部相抵并连接,所述承载龙骨22上端面通过牵引绳20与浮块21连接,所述浮块21上端面与承载台24连接,所述承载台24为横断面呈矩形的闭合腔体结构,其下半部嵌于浮块21上端面内,所述水质检测装置28及辅助电路29均嵌于承载台24内,且辅助电路10分别与液位传感器26、水质检测装置27和主控系统6电气连接,所述水质检测装置28另分别与水质传感器27电气连接,所述导向管25嵌于承载龙骨22内,与承载龙骨22同轴分布并与承载龙骨22侧壁内表面间通过若干筋板连接,所述导向管25侧壁均布若干孔径为1—5毫米的透孔13,所述液位传感器26嵌于导向管25内并与导向管25同轴分布,且所述液位传感器26上端面与导向管25上端面连接,下端面与配重块23上端面相抵,所述水质传感器27至少三个,其中两个水质传感器27嵌于配重块23上端面并环绕导向管25轴线均布并位于导向管25内,剩余的水质传感器27嵌于导向管25外侧面并环绕导向管25轴线分布。

24.其中,所述浮块21下端面另设导向套211,通过导向套211包覆在承载龙骨22外表面并与承载龙骨22外表面滑动连接。

25.同时,所述水质传感器27包括toc传感器、ph传感器、电导率传感器、orp传感器、浊度传感器、溶解氧传感器中的任意一种或几种共用;进一步优化的,所述水质传感器27包括浊度传感器、溶解氧传感器与toc传感器、ph传感器、电导率传感器、orp传感器中任意一种或几种配合使用。

26.本实施例中,所述的压力监测机构3包括承载基座31、压力传感器32、检测翅板33、辅助电路10及接线端子108,所述承载基座31至少两个,相邻两个承载基座31间通过1—2个压力传感器32连接并同轴分布,所述承载基座31为横断面呈矩形的闭合腔体结构且每个承载基座31外表面均设至少两个检测翅板33,所述检测翅板33为横断面呈矩形的板状结构,相邻两承载基座31的检测翅板33前端面间通过压力传感器32连接,所述承载基座31为横断面呈矩形的闭合腔体结构,且每个承载基座31内均设一个辅助电路10,承载基座31外侧面均设至少一个接线端子108,所述辅助电路10与接线端子108电气连接,并通过接线端子108分别与主控系统6及相邻的承载基座31的辅助电路10电气连接。

27.其中,所述检测翅板33板面与承载基座31侧表面呈60

°

—90

°

夹角,相邻两个承载基座31间通过压力传感器32相连的两检测翅板33间呈等腰三角形结构。

28.进一步优化的,所述承载基座31中,相邻两个承载基座31间另通过辅助弹簧34连接,所述辅助弹簧34包覆在压力传感器32外并与压力传感器32同轴分布。

29.本实施例中,所述的气体监测装置4包括检测环41、承载立柱42、空气环境监测机构43、辅助电路10,所述承载立柱42为轴线与水平面垂直分布的空心柱状结构,其上端面通过棘轮机构与一个检测环41外表面铰接,所述检测环41轴线与承载立柱42轴线垂直分布并相交,所述检测环41包括至少长度不小于承载立柱42直径1.5倍的导流管411,所述导流管411间同轴分布且相邻两导流管411间通过至少三条筋板412相互连接,所述空气环境监测机构43若干,分别嵌于各导流管411内表面并环绕导流管411轴线均布,各空气质量传感器43间并联,并分别与辅助电路10电气连接,所述辅助电路10嵌于承载立柱42内并与主控系统6电气连接。

30.其中,所述空气环境监测机构43包括空气质量传感器、空气流量传感器、气压传感器中的任意一种或几种共用。

31.本实施例中,所述的承压监测器5包括辅助电路10、导向滑轨51、弹性铰链53、承载弹簧54、拉力传感器55、检测台56、压力传感器32、滑轮59、万向铰链57、滑块58及弹性伸缩杆52,所述导向滑轨52若干,沿采空区轴线方向分布并与采空区顶板连接,所述导向滑轨51前端面及后端面均与一条承载弹簧54连接,且导向滑轨51与承载弹簧54间通过弹性铰链53铰接,且相邻两个导向滑轨51所连接的承载弹簧54间另通过拉力传感器55连接,且承载弹簧54与拉力传感器55同轴分布,所述检测台56为横断面呈矩形的板状结构,其上端面通过万向铰链57与滑块58铰接,并与采空区顶板呈0

°

—60

°

夹角,所述滑块58另与导向滑轨51滑动连接,所述检测台56上端面另通过弹性铰链53与两个弹性伸缩杆52铰接,所述弹性伸缩杆52轴线与检测台56上端面呈30

°

—90

°

夹角,所述弹性伸缩杆52上端面另通过压力传感器32与1—2个滑轮59连接,且滑轮59与采空区顶板相抵并滑动连接,所述辅助电路10另嵌于检测台56内,并分别与压力传感器32、拉力传感器55及主控系统6电气连接。

32.本实施例中,所述的辅助电路10为基于dsp、fpga芯片中任意一种为基础的电路系统,且所述辅助电路10另设充放电控制电路、过载保护电路及驱动蓄电池组。

33.本实施例中,所述的主控系统6为基于大数据为基础的数据服务器,且所述主控系统另设若干包括pc计算机、移动智能通讯终端为基础的操控终端。

34.如图8所示,一种煤矿井下采空区浸水风干煤自燃监测系统的运行方法,包括如下步骤:s1,系统装配,轴线在煤矿机房设置设置主控系统,然后在踩空区的顶板设置若干承压监测器、在采空区的各塌落区域内支撑岩块堆内设至少一个压力监测机构、在采空区的各遗煤区域内分别设至少一个煤样温度监测器、在采空区的遗留水体中设置水体监测机构,同时沿采空区排风方向依次设置若干气体监测装置,并将一个煤样温度监测器、一个水体监测机构、一个压力监测机构、一个气体监测装置、一个承压监测器构成一个检测组,且设置检测组间并联并沿采空区轴线方向分布,相邻两个检测组间间距不小于10米;最后将各检测组的煤样温度监测器、水体监测机构、压力监测机构、气体监测装置、承压监测器分别与主控系统建立数据连接,并为每个检测组分配独立的通讯地址,即可完成系统配置;

s2,数据采集,完成s1步骤后,同时由主控系统驱动各检测组运行,在检测组运行时:煤样温度监测器:对遗煤内部温度堆积温度进行检测,同时辅助对遗煤内部结构压力进行辅助检测,根据遗煤温度和压力得到判断遗煤自然风险;压力监测机构;对采空区内塌落并对采空区顶部具备支撑作业的岩块堆内部压力进行检测,辅助得到采空区遗煤承受的压力值,根据采空区遗煤承受的压力值得到判断遗煤自然风险;承压监测器;对采空区顶板塌落形变时的形变量、及形变产生的压力进行检测,配合压力监测机构检测值,进一步检测确定采空区遗煤承受的压力值,从而辅助判断遗煤自然风险;水体监测机构:对采空区内残留的水体深度、水质检测,一方面通过对水体悬浮、溶解物检测,对遗煤氧化状态进行间接采集分析;另一方面通过对溢流水体深度判读采空区内水量,并根据水量间接判断采空区内遗煤自然风险;气体监测装置:对采空区空气环境中的氧气、一氧化碳、甲烷、二氧化碳浓度含量,并根据气体成分及含量得到判断遗煤自然风险。

35.s3,自燃判断,根据s2步骤采集的参数,由主控系统对s2步骤中各检测组采集的数据进行汇总分析,从而得到煤样自燃风险登记评判结果。

36.其中在评测过程中:通过煤样温度监测器对井下遗煤预氧化程度采集,进而确立预氧化温度(低温氧化(200℃以下),高温氧化);通过采取气体监测装置测量指标气体(ch4、c2h4、co)与煤温变化抑制其进一步氧化自燃。

37.所述水体监测机构监测实时水位变化,通过与承压监测器共同采集数据至信号收集系统对浸水180d(ⅰ类)、一年(ⅱ类)、一年以上(ⅲ类)煤样进行容易自燃发火的周期性判定。

38.所述承压监测器在上覆顶板塌落后通过传感轨道传输至信号收集系统,根据模拟轴压实验,我们规避顶板来压4-6mp易自燃压力类别。

39.上采空区所述多个传感监测器在所述位置呈现多模多节点、多区域,多网络分布,各监测器实时监测上采空区内温度场,应力场,流场等单场或多场耦合下的煤自燃发火机制。

40.本发明系统通用性好、系统调整、拓展能力强,可有效满足各类地质结构、环境采空区内煤层自燃检测预警作业的需要,且检测作业时的检测数据获取全面,数据采集精度高,可同时从采空区内的煤层温度、煤层受力状态、采空区含水量、采空区空气组分进行全面检测采集分析,从而实现对采空区煤层存储状态自燃状态进行精确分析和远程预警作业的需要。

41.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。