1.本发明涉及垃圾处理领域,尤其涉及一种餐厨垃圾综合处理的方法和装置。

背景技术:

2.我国餐厨垃圾年产量约4000-5000万吨,每年以大概10%左右的速率增长。餐厨垃圾的基本理化特点是高水分(约80-85%)、高盐分和高有机质含量,极易腐烂变质,滋生病菌,同时还含氮、磷、钾、钙及各种微量元素。传统的餐厨垃圾处置方法有卫生填埋、排入下水道、作为动物饲料、混入垃圾中焚烧或有机堆肥。cn107971326a一种餐厨垃圾转化设备及餐厨垃圾转化系统,将餐厨垃圾转化为的昆虫蛋白。cn205599656u公开了一种撬装式餐厨垃圾处理系统以及餐厨垃圾处理车,解决传统的餐厨垃圾处理模式在收集、运输、卸料、存放过程中造成的二次污染问题。处理后的餐厨垃圾可以用来进行发电或制取氢气以及制备生物柴油。cn201811564165.6一种餐厨垃圾处理方法解决了餐厨垃圾中黄曲霉素的分离问题,并且剩下不含黄曲霉素的固态餐厨垃圾干燥等处理后,可作为有机肥或饲料使用。

3.cn202010211873.2一种餐厨垃圾的处理方法,先除去餐厨垃圾中部分的液相垃圾,得到预处理餐厨垃圾经粉碎处理后加入到水热反应釜,得到水热碳化产物,作为有机碳肥。cn112139222a先将滤水后所得餐厨垃圾泔水和挤压脱水后所得餐厨垃圾浆料混合后进行提油脱水处理,再对提油脱水后的餐厨垃圾液体进行厌氧发酵产生物燃气。cn109945199a公开了一种用于废物处理的餐厨垃圾焚烧装置,设有用于将餐厨垃圾中的水分含量降低至30%以下的烘干腔和用于将餐厨垃圾彻底焚烧的焚烧腔,有效的提高餐厨垃圾的焚烧效率。cn201610114928.1一种餐厨垃圾堆肥系统,用于对餐厨垃圾物料进行发酵堆肥处理,解决现有技术中餐厨垃圾焚烧处置过程中因焚烧不充分引发的二次污染问题。

4.综合分析国内外研究现状,目前餐厨垃圾处理主要集中于直接混合堆肥或混合发酵产生物燃气,存在规模化处理效率不高、资源化利用不充分、产气效率不高、容易产生二次污染、处置成本高、副产品未实现分类回收等不足。因此,迫切需要开发新的餐厨垃圾综合处置技术,以实现高效减量化的同时达到高附加值资源化利用的目标。

技术实现要素:

5.本发明所要解决的问题是克服现有技术存在的不足,针对上述提到的现有餐厨垃圾资源化利用不足,将餐厨垃圾直接脱水后热解并综合处置,得到油、绿化水、盐以及生物炭四类产品,实现餐厨垃圾资源化高效利用,低碳、高效、清洁地得到各项副产物,达到物尽其用、节能环保、降低成本的目标。

6.为实现上述目的,本发明提供一种餐厨垃圾综合处理的方法,其特征在于,包括如下步骤,

7.s1:将餐厨垃圾进行高压脱水,得到固相脱水渣以及脱水液;

8.s2:将脱水液进行油水分离处理,得到油脂和废水,其中油脂回收利用作为化工原料,废水经生物炭吸附净化后用于绿化用水;

9.s3:吸附净化废水后的生物炭与s1所得的固相脱水渣混合并采用低温热解处理,冷却后得到高盐生物炭;

10.s4:利用水溶工艺,将所得的高盐生物炭中可溶性盐溶出,然后固液分离,得到脱盐生物炭与含盐溶液;

11.s5:将所得的含盐溶液采用烟气间接加热蒸发结晶的方式,回收液体中的盐作为化工原料,蒸汽冷凝后得到的水溶液循环利用;

12.s6:将s4所得的脱盐生物炭烘干,所得产品的50%~70%作为吸附材料或土壤改良材料,30%~50%循环回用于s2步骤中作为废水吸附净化材料。

13.进一步,所述s1步骤中脱水方法为高压机械脱水;优选的,脱水方法为高压带式压滤脱水或高压板框压滤脱水。

14.进一步,所述s2步骤中油水分离方法为常规油水重力式分离法或离心式分离法;废水经生物炭吸附处理,添加量控制为固液质量比1:20~1:10。

15.进一步,所述s3步骤吸附净化废水后的生物炭与s1所得固相脱水渣混合,混合时间为10~30min;低温热解处理的温度为300℃~500℃,高盐生物炭冷却方式为间接冷却。

16.进一步,所述s4步骤水溶工艺中,生物炭与水的混合比例为固液质量比1:5~1:10,水温为40℃~80℃;所述固液分离方式为离心分离法、板框压滤法或真空抽滤法。

17.进一步,所述s5步骤含盐溶液采用烟气间接加热蒸发结晶的方式,回收液体中的盐作为化工原料,蒸汽用于预热低温热解处理的固相混合物料,冷凝后得到的水溶液温度为40℃~80℃,循环利用为s4步骤水溶工艺。

18.进一步,所述s6步骤将脱盐生物炭烘干的温度为100℃~160℃。

19.进一步,所述s3步骤炭化产生的热解气作为炭化过程的能源,热解气燃烧后产生的烟气用于所述s5步骤蒸发结晶提盐装置的热源,烟气尾气余热用于所述s6步骤中的生物炭烘干。

20.本发明还提供一种用于所述方法的装置,其特征在于,主要包括固液分离装置1#(2),混合装置(4),热解装置(6),冷却装置(7),溶盐装置(10),脱水装置(11),提盐装置(12),烘干装置(13),尾气净化装置(20),油水分离装置(23),净化装置(27),固液分离装置2#(28);

21.输送装置1#(1)出口与固液分离装置1#(2)的入口相连,固液分离装置1#(2)的固相出口与输送装置2#(3)入口相连、液相出口与输送装置10#(22)入口相连;

22.输送装置2#(3)出口与混合装置(4)入口相连;混合装置(4)出口与输送装置3#(5)入口相连;输送装置3#(5)出口与热解装置(6)入口相连;热解装置(6)出口与冷却装置(7)入口相连;

23.冷却装置(7)空气出口与输送装置5#(9)入口相连;输送装置5#(9)出口与热解装置(6)空气入口相连;

24.冷却装置(7)物料出口与输送装置4#(8)入口相连;输送装置4#(8)出口与溶盐装置(10)入口相连;溶盐装置(10)出口与脱水装置(11)入口相连;

25.脱水装置(11)液相出口与提盐装置(12)入口相连;脱水装置(11)固相出口与烘干装置(13)入口相连;

26.烘干装置(13)出口1与输送装置6#(14)入口相连;输送装置6#(14)出口与净化装

置(27)入口相连;烘干装置(13)出口2与输送装置7#(15)入口相连;输送装置7#(15)出口与生物炭储仓(16)入口相连;

27.提盐装置(12)结晶盐出口与输送装置8#(17)入口相连;输送装置8#(17)出口与盐储仓(18)入口相连;

28.热解装置(6)烟气出口与提盐装置(12)烟气入口相连;提盐装置(12)烟气出口与烘干装置(13)烟气入口相连;烘干装置(13)烟气出口与输送装置9#(19)烟气入口相连;输送装置9#(19)出口与尾气净化装置(20)烟气入口;尾气净化装置(20)烟气出口与烟囱(21)相连;

29.输送装置10#(22)出口与油水分离装置(23)入口相连;油水分离装置(23)油出口与输送装置11#(24)入口相连;输送装置11#(24)出口与废油储仓(25)相连;

30.油水分离装置(23)废水出口与输送装置13#(26)入口相连;输送装置13#(26)出口与净化装置(27)液相入口相连;净化装置(27)出口与固液分离装置2#(28)入口相连;

31.固液分离装置2#(28)固相出口与输送装置13#(29)入口相连;输送装置13#(29)出口与混合装置(4)入口相连;固液分离装置2#(28)液相出口与输送装置14#(30)入口相连;输送装置14#(30)出口与储水池(31)相连;

32.提盐装置(12)蒸汽出口与混合装置(4)蒸汽入口相连;混合装置(4)冷凝水出口与输送装置15#(32)入口相连;输送装置15#(32)出口与储水装置(33)入口相连;储水装置(33)出口与输送装置16#(34)入口相连;输送装置16#(34)出口与溶盐装置(10)入口相连。

33.所述热解装置(6)热解气出口直接与热解装置(6)的炉膛相连,热解气燃烧产生的能量用于所述热解装置(6),所述热解装置(6)产生的热烟气用于所述提盐装置(12),所述提盐装置(12)产生的烟气尾气能量用于所述烘干装置(13)。

34.进一步:所述的输送装置1#(1)为渣浆泵;

35.固液分离装置1#(2)、固液分离装置2#(28)为板框压滤机或带式压滤机;

36.输送装置2#(3)、输送装置3#(5)、输送装置4#(8)、输送装置8#(17)、输送装置13#(29)为大倾角皮带输送机、刮板输送机、斗提机或螺旋输送机;

37.混合装置(4)为螺带混合机、犁刀混合机或双轴混合机;

38.热解装置(6)为自带炉膛的滚筒式间接热解炉;

39.冷却装置(7)为滚筒式间接冷却设备或螺旋间接冷却设备;

40.输送装置5#(9)为普通风机;

41.溶盐装置(10)为普通混合溶解装置;

42.脱水装置(11)为板框压滤机、离心脱水机或带式压滤机;

43.提盐装置(12)为滚筒式间接加热蒸发提盐装置;

44.烘干装置(13)为滚筒干燥设备、带式干燥设备或圆盘式干燥设备;

45.输送装置6#(14)、输送装置7#(15)为气力输送机、大倾角皮带输送机、刮板输送机、斗提机或螺旋输送机;

46.生物炭储仓(16)、盐储仓(18)和废油储仓(25)为普通钢仓;

47.输送装置9#(19)为普通烟气风机;

48.尾气净化装置(20)为干法、半干法或湿法尾气净化装置;

49.烟囱(21)为钢质烟囱、砖混结构烟囱或混凝土质烟囱;

50.输送装置10#(22)、输送装置13#(26)、输送装置14#(30)、输送装置15#(32)、输送装置16#(34)为水泵;

51.油水分离装置(23)为重力式或离心式油水分离装置;

52.输送装置11#(24)为油泵;

53.净化装置(27)为静态吸附装置或动态吸附柱;

54.储水池(31)、储水装置(33)普通钢池或混凝土储水池。

55.本发明所述的一种餐厨垃圾综合处理的方法及系统,利用餐厨垃圾为原料,分离回收废油脂与废盐作为化工原料;回收的净化水用作绿化用水、生物炭用作吸附材料与土壤改良材料,充分实现了餐厨垃圾处置过程副产物的高值化利用。

56.本发明所述的生物炭吸附盐与cod、油脂等组份后,与餐厨压滤固体渣混合进行热解,改善了生物炭孔隙结构,有机物得到分解,盐份残留在生物炭中,为后续提盐奠定基础。

57.本发明所述的餐厨垃圾的处理方法,可实现有害物质(如含有的细菌、微生物和抗生素污染物)完全消解,重金属得到有效固化,工艺过程清洁环保。现有餐厨垃圾大多采用厌氧发酵处理,产生沼气可以当作能源来使用,但该工艺产生大量的沼渣与沼液,尚未有合理规模化利用方案。本发明的优势在于能够实现餐厨垃圾高效资源化利用,实用性强,具体包括:

58.(1)可实现餐厨垃圾快速规模化减量,处理能力大,效率高。

59.(2)从餐厨垃圾中获取盐作为化工原料,避免盐流失与污染;废水经吸附净化后用于绿化,实现废水资源低成本处理与利用。

60.(3)提取盐份所得到的生物炭具有丰富的孔隙结构和官能团,具有良好的吸附性能,既可以用于吸附净化废水中盐份、氨氮、cod等,也可以用于废水有机物和重金属等污染物的吸附;同时,生物炭中含有丰富的n、p、k等元素,是良好的生物肥料和土壤改良材料。

61.(4)有效解决了餐厨垃圾处理处置所存在的问题,处理效率高,成本低,而且实现副产物分类高值化利用。

62.热解炭化步骤中,温度为300℃-500℃。这是因为此温度区间可以达到固相的完全分解,完全消减细菌、微生物和抗生素污染物。温度低于300℃,不但无法顺利实现固相的完全热解,而且无法消除其中含有的细菌、微生物和抗生素污染物;高于500℃,对提高热解生物炭质量提升影响有限,极易造成钙基组份分解并易溶于水,从而影响后续盐份回收效率,且易造成能源浪费。所述的脱盐生物炭烘干温度为80℃-120℃,这是因为温度高于120℃,浪费能源,温度低于80℃,则影响干燥效率。

63.有益效果:本发明所述的餐厨垃圾综合处理方法,适应我国目前日益紧迫的餐厨垃圾处理处置需求,有效解决了餐厨垃圾处理处置所存在的问题,处理效率高,成本低,而且实现副产物分类高值化利用,低碳、高效、清洁地利用各项副产物,达到物尽其用、节能环保、降低成本的目标,具有良好的经济效益与环境效益。采用本发明提供的装置和方法不仅可以完全解决餐厨垃圾的环境污染问题,而且还可以实现100%资源回收利用和100%能源自供,具有良好的经济效益与环境效益。

附图说明

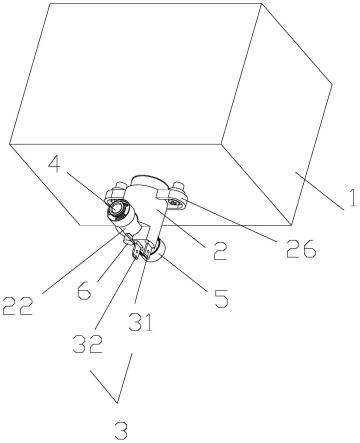

64.图1是本发明提供的一种餐厨垃圾综合处理装置系统的连接示意图。

65.其中1.输送装置1#,2.固液分离装置1#,3.输送装置2#,4.混合装置,5.输送装置3#,6.热解装置,7.冷却装置,8.输送装置4#,9.输送装置5#,10.溶盐装置,11.脱水装置,12.提盐装置,13.烘干装置,14.输送装置6#,15.输送装置7#,16.生物炭储仓,17.输送装置8#,18.盐储仓,19.输送装置9#,20.尾气净化装置,21.烟囱,22.输送装置10#,23.油水分离装置,24.输送装置11#,25.废油储仓,26.输送装置12#,27.净化装置,28.固液分离装置2#,29.输送装置13#,30.输送装置14#,31.储水池,32.输送装置15#,33.储水装置,34.输送装置16#。

66.图2是本发明提供的一种餐厨垃圾综合处理方法流程。

具体实施方式

67.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

68.以下实施例和对比例中,如未明确说明,“%”均指重量百分比。

69.如图1和2所示,本发明提供一种餐厨垃圾综合处理方法,包括以下步骤:(1)将餐厨垃圾进行高压脱水,得到固相脱水渣以及脱水液;(2)将脱水液进行油水分离处理,得到油脂、废水,油脂回收利用作为化工原料,废水经生物炭吸附净化后用于绿化用水;(3)吸附净化废水后的生物炭与固相脱水渣混合并采用低温热解处理,冷却后得到高盐生物炭;(4)利用水溶工艺,将生物炭中可溶性盐溶出,然后固液分离,得到脱盐生物炭与含盐溶液;(5)含盐溶液采用烟气间接加热蒸发结晶的方式,回收液体中的盐作为化工原料,蒸汽冷凝后得到的水溶液循环利用;(6)将脱盐生物炭烘干,产品的50%~70%作为吸附材料或土壤改良材料,30%~50%循环回用于步骤(2)中作为废水吸附净化材料。

70.进一步,所述的步骤(1)中脱水方法为高压机械脱水,包括高压带式压滤脱水或高压板框压滤脱水。

71.进一步,所述的步骤(2)中油水分离方法为常规油水重力式分离法或离心式分离法;废水经生物炭吸附处理,添加量控制为固液质量比1:20~1:10。

72.进一步,所述的步骤(3)吸附净化废水后的生物炭与步骤(1)所得固相脱水渣混合,混合时间为10~30min;低温热解处理温度为300℃~500℃,高盐生物炭冷却方式为间接冷却。

73.进一步,所述的步骤(4)水溶工艺中,生物炭与水的混合比例为固液质量比1:5~1:10,水温控制为40℃~80℃;将生物炭中可溶性盐溶出后,固液分离方式为离心分离法、板框压滤法或真空抽滤法,得到脱盐生物炭与含盐溶液。

74.进一步,所述的步骤(5)含盐溶液采用烟气间接加热蒸发结晶的方式,回收液体中的盐作为化工原料,蒸汽用于预热低温热解处理的固相混合物料,冷凝后得到的水溶液温度为40℃~80℃,循环利用为步骤(4)水溶工艺。

75.进一步,所述的步骤(6)将脱盐生物炭烘干温度为100℃~160℃,得到的产品的50%~70%作为吸附材料或土壤改良材料,30%~50%循环回用于步骤(2)中作为废水吸

附净化材料。

76.进一步,所述的步骤(3)炭化产生的热解气作为炭化过程的能源,热解气燃烧后产生的烟气用于所述的步骤(5)蒸发结晶提盐装置的热源,烟气尾气余热用于所述的步骤(6)中的生物炭烘干。

77.实施例1

78.一种餐厨垃圾综合处理系统,包括1.输送装置1#,2.固液分离装置1#,3.输送装置2#,4.混合装置,5.输送装置3#,6.热解装置,7.冷却装置,8.输送装置4#,9.输送装置5#,10.溶盐装置,11.脱水装置,12.提盐装置,13.烘干装置,14.输送装置6#,15.输送装置7#,16.生物炭储仓,17.输送装置8#,18.盐储仓,19.输送装置9#,20.尾气净化装置,21.烟囱,22.输送装置10#,23.油水分离装置,24.输送装置11#,25.废油储仓,26.输送装置12#,27.净化装置,28.固液分离装置2#,29.输送装置13#,30.输送装置14#,31.储水池,32.输送装置15#,33.储水装置,34.输送装置16#。

79.输送装置1#(1)出口与固液分离装置1#(2)的入口相连,固液分离装置1#(2)的固相出口与输送装置2#(3)入口相连、液相出口与输送装置10#(22)入口相连;

80.输送装置2#(3)出口与混合装置(4)入口相连;混合装置(4)出口与输送装置3#(5)入口相连;输送装置3#(5)出口与热解装置(6)入口相连;热解装置(6)出口与冷却装置(7)入口相连;

81.冷却装置(7)空气出口与输送装置5#(9)入口相连;输送装置5#(9)出口与热解装置(6)空气入口相连;

82.冷却装置(7)物料出口与输送装置4#(8)入口相连;输送装置4#(8)出口与溶盐装置(10)入口相连;溶盐装置(10)出口与脱水装置(11)入口相连;

83.脱水装置(11)液相出口与提盐装置(12)入口相连;脱水装置(11)固相出口与烘干装置(13)入口相连;

84.烘干装置(13)出口1与输送装置6#(14)入口相连;输送装置6#(14)出口与净化装置(27)入口相连;烘干装置(13)出口2与输送装置7#(15)入口相连;输送装置7#(15)出口与生物炭储仓(16)入口相连;

85.提盐装置(12)结晶盐出口与输送装置8#(17)入口相连;输送装置8#(17)出口与盐储仓(18)入口相连;

86.热解装置(6)烟气出口与提盐装置(12)烟气入口相连;提盐装置(12)烟气出口与烘干装置(13)烟气入口相连;烘干装置(13)烟气出口与输送装置9#(19)烟气入口相连;输送装置9#(19)出口与尾气净化装置(20)烟气入口;尾气净化装置(20)烟气出口与烟囱(21)相连;

87.输送装置10#(22)出口与油水分离装置(23)入口相连;油水分离装置(23)油出口与输送装置11#(24)入口相连;输送装置11#(24)出口与废油储仓(25)相连;

88.油水分离装置(23)废水出口与输送装置13#(26)入口相连;输送装置13#(26)出口与净化装置(27)液相入口相连;净化装置(27)出口与固液分离装置2#(28)入口相连;

89.固液分离装置2#(28)固相出口与输送装置13#(29)入口相连;输送装置13#(29)出口与混合装置(4)入口相连;固液分离装置2#(28)液相出口与输送装置14#(30)入口相连;输送装置14#(30)出口与储水池(31)相连;

90.提盐装置(12)蒸汽出口与混合装置(4)蒸汽入口相连;混合装置(4)冷凝水出口与输送装置15#(32)入口相连;输送装置15#(32)出口与储水装置(33)入口相连;储水装置(33)出口与输送装置16#(34)入口相连;输送装置16#(34)出口与溶盐装置(10)入口相连。

91.所述热解装置(6)热解气出口直接与热解装置(6)的炉膛相连,热解气燃烧产生的能量用于所述热解装置(6),所述热解装置(6)产生的热烟气用于所述提盐装置(12),所述提盐装置(12)产生的烟气尾气能量用于所述烘干装置(13)。

92.所述的输送装置1#(1)为渣浆泵;

93.固液分离装置1#(2)、固液分离装置2#(28)为板框压滤机或带式压滤机;

94.输送装置2#(3)、输送装置3#(5)、输送装置4#(8)、输送装置8#(17)、输送装置13#(29)为大倾角皮带输送机、刮板输送机、斗提机或螺旋输送机;

95.混合装置(4)为螺带混合机、犁刀混合机或双轴混合机;

96.热解装置(6)为自带炉膛的滚筒式间接热解炉;

97.冷却装置(7)为滚筒式间接冷却设备或螺旋间接冷却设备;

98.输送装置5#(9)为普通风机;

99.溶盐装置(10)为普通混合溶解装置;

100.脱水装置(11)为板框压滤机、离心脱水机或带式压滤机;

101.提盐装置(12)为滚筒式间接加热蒸发提盐装置;

102.烘干装置(13)为滚筒干燥设备、带式干燥设备或圆盘式干燥设备;

103.输送装置6#(14)、输送装置7#(15)为气力输送机、大倾角皮带输送机、刮板输送机、斗提机或螺旋输送机;

104.生物炭储仓(16)、盐储仓(18)和废油储仓(25)为普通钢仓;

105.输送装置9#(19)为普通烟气风机;

106.尾气净化装置(20)为干法、半干法或湿法尾气净化装置;

107.烟囱(21)为钢质烟囱、砖混结构烟囱或混凝土质烟囱;

108.输送装置10#(22)、输送装置13#(26)、输送装置14#(30)、输送装置15#(32)、输送装置16#(34)为水泵;

109.油水分离装置(23)为重力式或离心式油水分离装置;

110.输送装置11#(24)为油泵;

111.净化装置(27)为静态吸附装置或动态吸附柱;

112.储水池(31)、储水装置(33)普通钢池或混凝土储水池。

113.当工作时,餐厨垃圾经输送装置1#(1)输送进入固液分离装置1#(2)中进行固液分离,分离得到的固相经输送装置2#(3)输送进入混合装置(4)中,与输送装置13#(29)输送的物料时行混合;混合物经输送装置3#(5)输送进入热解装置(6)中进行绝氧热解,热解产物进入冷却装置(7)中,利用空气间接冷却;冷却得到的生物炭经输送装置4#(8)输送进入溶盐装置(10)中,生物炭中的盐份溶出后进行脱水处理,得到盐溶液进入提盐装置(12)中进行蒸发提盐;得到的固体在烘干装置(13)中进行烘干处理,得到脱盐生物炭产品;脱盐生物炭产品一部分经输送装置7#(15)输送进入生物炭储仓(16)中储存,用于土壤改良或吸附材料;另一部分经输送装置6#(14)输送进入净化装置(27)中,作为吸附废水中cod、盐份等吸附净化材料。提盐装置(12)为间接加热蒸发结晶提盐,采用热解装置(6)产生的热烟气作为

能源,蒸汽产生的水蒸汽用于混合装置间接加热,得到具有一定温度的冷凝水经输送装置15#(32)输送进入储水装置(33)中储存,再经输送装置16#(34)输送进入提盐装置(12)中实现循环使用。

114.热解装置(6)产生的热解气在热解装置自带的炉膛中燃烧,为热解装置供热;被冷却装置(7)间接加热的冷空气由输送装置5#(9)输送至热解装置(6)炉膛中作为燃烧所需空气使用;产生的热烟气用于提盐装置(12)间接加热热源后,再进入烘干装置(13)中作为烘干能源,烟气尾气再经输送装置9#(19)输送进入尾气净化装置(20)净化处理,最后通过烟囱(21)达标排放。

115.固液分离装置1#(2)分离得到的液相经输送装置10#(22)输送进入油水分离装置(23);分离得到的油经输送装置11#(24)输送进入废油储仓(25)中储存,用作化工原料;分离得到的废水经输送装置13#(26)输送进入净化装置(27)中,与输送装置6#(14)输送的脱盐生物炭进行混合,实现吸附净化处理;净化完成后的固液混合物进入固液分离装置2#(28)中实现固液分离,固相生物炭经输送装置13#(29)输送进入混合装置(4)中混合用于后续热解,实现cod等有机污染物完全分解。固液分离装置2#(28)分离中的水溶液经输送装置14#(30)输送进入储水池(31)中储存,用于绿化用水。

116.采用上述工艺,餐厨垃圾中氯化钠回收率》90%;所得脱盐生物炭比表面积》300m2/g,对于废水中有机污染物吸附去除率》95%,对废水中重金属的吸附去除率》95%。

117.综上所述,通过对餐厨垃圾综合处置,得到油、绿化水、盐以及生物炭四类产品,实现餐厨垃圾资源化规模化快速处置,低碳、高效、清洁地得到各项副产物,达到物尽其用、节能环保、降低成本的目标。

118.实施例2餐厨垃圾综合处理系统的应用方法

119.如图2所示。包括以下步骤:

120.(1)将餐厨垃圾通过1.输送装置1#,进入2.固液分离装置1#,进行高压脱水,通过22.输送装置10#进入23.油水分离装置得到固相脱水渣以及脱水液;脱水方法为高压机械脱水,包括高压带式压滤脱水或高压板框压滤脱水均可以。

121.(2)将脱水液进行油水分离处理(23.油水分离装置),得到油脂(通过24.输送装置11#进入25.废油储仓)、废水,油脂回收利用作为化工原料,废水(通过26.输送装置12#,进入27.净化装置)经生物炭吸附净化后,利用28.固液分离装置2#进行固液分离,得到的液相经30.输送装置14#输送进入31.储水池中,用作绿化用水;所述油水分离方法为常规油水重力式分离法或离心式分离法;废水经生物炭吸附处理,添加量控制为固液质量比1:20~1:10。

122.(3)用于吸附净化废水后的生物炭经28.固液分离装置2#分离,得到用后生物炭,经29.输送装置13#输送进入4.混合装置中,与固相脱水渣混合(混合时间为10~30min),混合物经5.输送装置3#输送进入6.热解装置中进行绝氧低温热解,热解产物进入7.冷却装置中利用空气间接冷却。低温热解处理温度为300℃~500℃,间接冷却后得到高盐生物炭。

123.(4)高盐生物炭经8.输送装置4#输送进入10.溶盐装置中,利用水溶工艺(其中,生物炭与水的混合比例为固液质量比1:5~1:10,水温控制为40℃~80℃),将生物炭中可溶性盐溶出,然后固液分离(离心分离法、板框压滤法或真空抽滤法),得到脱盐生物炭与含盐溶液。

124.(5)含盐溶液送入12.提盐装置中,采用烟气间接加热蒸发结晶的方式,回收液体中的盐作为化工原料,蒸汽冷凝后得到的水溶液循环利用;蒸汽用于预热低温热解处理的固相混合物料(4.混合装置中),冷凝后得到的水溶液温度为40℃~80℃,循环利用为步骤(4)水溶工艺。

125.(6)将脱盐生物炭烘干(一部分通过13.烘干装置经15.输送装置7#输送进入16.生物炭储仓中;另一部分经输送装置6#(14)输送进入净化装置(27)中作为废水吸附净化材料)(烘干温度为100℃~160℃),生物炭产品的50%~70%作为吸附材料或土壤改良材料,30%~50%循环回用于步骤(2)中作为废水吸附净化材料。

126.进一步的,所述的步骤(3)炭化产生的热解气作为炭化过程的能源,热解气燃烧后产生的烟气用于所述的步骤(5)蒸发结晶提盐装置的热源,烟气尾气余热用于所述的步骤(6)中的生物炭烘干。

127.本实施例所述的方法可实现餐厨垃圾高效规模化处置及资源化利用,减量化率》85%,可溶盐回收率》90%,得到的生物炭(n p2o5 k2o)》5%,处理系统实现能源100%自供,清洁环保,生物炭适于土壤改良,可使作物增产》15%,具有良好的经济效益与环境效益。

128.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。