1.本发明涉及一种精密装配车间自动清洗系统,属于精密清洗技术领域。

背景技术:

2.在精密仪器仪表领域,特别是液浮惯性仪表,零组件清洗效果直接影响仪表精度和可靠性。清洗对质量影响主要表现在如下几个方面:(1)胶接前首先要对胶接面进行清洗,除去胶接面的微小颗粒以及油脂,如果胶接面清洗不干净,严重会引起胶接强度降低或者密封部位漏率变差,直接影响产品可靠性;(2)对于液浮惯性仪表,浮子组件内腔如果零组件清洗不干净,颗粒物进入到马达球碗间隙内,将直接影响马达寿命,严重的引起马达卡死;仪表内腔如果零组件清洗不干净,多余物移动到敏感部位,将引起仪表测试数据跳数。清洗设备是高精度仪器仪表生产过程中的一种必要设备,对控制产品的质量和长期使用寿命具有重要作用。

3.传统的精密清洗方法大多数采用超声波清洗和手工擦洗方式,部分采用浸泡清洗。清洗装备一般为固定式的、多槽式的超声波清洗设备或循环式喷淋清洗设备。该装备存在诸多不足,主要表现在以下几个方面:

4.(1)多槽超声波清洗设备在使用低沸点无闪点清洗剂蒸馏循环清洗时由于无法完全密封,溶剂损耗比较大。

5.(2)清洗方式比较单一,难以保证复杂零组件清洗质量。

6.(3)清洗设备与装配工位分离,零组件清洗完成后要转移到装配工位,存在二次污染的风险。

7.(4)对于复杂清洗流程,清洗前后溶剂颗粒度无法全程检测。

8.(5)多槽式超声波清洗设备一般体积比较大,影响车间工艺布局。

技术实现要素:

9.本发明解决的技术问题是:克服现有技术的不足,提供了一种精密装配车间自动清洗系统及其清洗和检测方法,本发明实现了对精密仪表零组件进行自动清洗和检测,设置专门清洗工位,清洗后即可装配,提高装配效率,同时采用多种清洗方式,保证复杂结构零组件的清洗效果,整体上提高清洗自动化水平,保证产品生产质量。

10.本发明的技术解决方案是:一种精密装配车间自动清洗系统,包括溶剂存储箱、溶剂输送泵、第一级蒸馏箱、管路、第二级蒸馏箱、洁净溶剂箱、冲洗泵、溢流阀、冲洗过滤器、超洗泵、超洗过滤器、若干清洗工位、气源、清洗管路电磁阀、清洗管路单向阀、蠕动泵、检测溶剂单向阀、溶剂颗粒度检测盒、检测溶剂回收箱、颗粒度检测仪、清洗检测仪电磁阀、清洗检测仪单向阀、溶剂输回泵、废液回收泵、检测溶剂回收泵、废液回收箱、回液管路、检测溶剂清洗电磁阀、二位三通电磁阀;

11.所述溶剂输送泵连接溶剂存储箱和第一级蒸馏箱,用于将溶剂存储箱中溶剂输送到第一级蒸馏箱中;所述管路连接第一级蒸馏箱和第二级蒸馏箱,实现将冷凝后的溶剂从

第一级蒸馏箱流入到第二级蒸馏箱;所述冲洗泵进口连接洁净溶剂箱,出口连接冲洗过滤器和溢流阀;所述溢流阀出口连接洁净溶剂箱;所述超洗泵进口连接洁净溶剂箱,出口连接超洗过滤器,超洗泵向超洗过滤器输入清洗剂用于超声波清洗;若干清洗工位并联后分别连接冲洗过滤器、超洗过滤器和气源出口;所述清洗管路电磁阀进口并联接入冲洗过滤器出口,其出口接入清洗管路单向阀;所述清洗管路单向阀串联接入回液管路;若干清洗工位并联接入回液管路;所述蠕动泵进口并联接入回液管路,其出口连接检测溶剂单向阀;所述溶剂颗粒度检测盒包括三个接口,分别接入检测溶剂单向阀和清洗检测仪单向阀的出口、检测溶剂清洗电磁阀的进口、颗粒度检测仪的进口;检测溶剂清洗电磁阀的出口连接检测溶剂回收箱;所述颗粒度检测仪出口接入检测溶剂回收箱进口;所述清洗检测仪电磁阀进口并联接入冲洗过滤器出口管路,其出口串联接入清洗检测仪单向阀;所述溶剂输回泵进口接入二位三通电磁阀常开口,其出口接入溶剂存储箱和二位三通电磁阀常闭口;所述废液回收泵进口依次接入溶剂存储箱、第一级蒸馏箱和第二级蒸馏箱出口,出口连接废液回收箱;所述检测溶剂回收泵进口接入检测溶剂回收箱出口,检测溶剂回收泵出口接入溶剂存储箱。

12.所述溶剂存储箱包括常开阀门和常闭阀门;所述常开阀门进口连接溶剂存储箱,其出口连接溶剂输送泵;所述常闭阀门出口并联接入溶剂输送泵进口;补充溶剂时,将常开阀门关闭,常闭阀门打开。

13.所述第一级蒸馏箱和第二级蒸馏箱均包括加热器、冷凝器和压力传感器;所述加热器温度设置在溶剂沸点范围内,实现溶剂快速挥发;所述冷凝器包括斜坡结构、环槽、半导体制冷片;斜坡结构设置在蒸馏箱壳体上部,半导体制冷片安装在斜坡结构上,斜坡结构通过半导体制冷片降温、通过圆锥面实现液体的冷凝;环槽设置在斜坡结构下方,用于收集冷凝后的溶剂;所述压力传感器用于检测第一级蒸馏箱腔体内压力,当腔内超出预警值,关闭加热器,并报警。

14.所述清洗工位包括超洗电磁阀、冲洗电磁阀、放液电磁阀、吹洗电磁阀和自动清洗装置;所述自动清洗装置具有浸泡洗、超声波清洗和冲洗功能,放置在百级洁净台内部;自动清洗装置通过超洗电磁阀连接超洗过滤器,通过冲洗电磁阀连接冲洗过滤器,通过放液电磁阀接入回液管路,通过吹洗电磁阀连接气源。

15.所述废液回收箱还包括废液阀门,用于排放废液。

16.所述溶剂颗粒度检测盒具有搅拌功能,位于颗粒度检测仪上方,存在势能差,有利于颗粒度检测仪吸入溶剂。

17.所述若干清洗工位为并联设置。

18.多个清洗工位同时进行清洗,当颗粒度检测仪检测出现冲突时,不同清洗工位根据清洗先后顺序或紧急程度进行自动排序,并显示预计等待时间。

19.使用所述的精密装配车间自动清洗系统进行零组件自动超声波清洗和检测方法,包括如下步骤:

20.步骤一、开启超洗泵,将洁净溶剂箱内溶剂向清洗工位输送;

21.步骤二、打开超洗电磁阀,待自动清洗装置槽内达到设定液位后,关闭超洗电磁阀;

22.步骤三、开启自动清洗装置进行超声波清洗,达到设定时间后,关闭自动清洗装

置;

23.步骤四、开启放液电磁阀,将自动清洗装置内溶剂向回液管路输送;

24.步骤五、开启蠕动泵,将回液管路内溶剂向溶剂颗粒度检测盒输送,运行设定的时间后关闭;

25.步骤六、开启溶剂输回泵,将回液管路内溶剂输送到溶剂存储箱,待自动清洗装置槽内液位显示为零后,关闭溶剂输回泵;

26.步骤七、开启颗粒度检测仪,自动抽取溶剂颗粒度检测盒内溶剂,进行颗粒度检测,如颗粒度检测满足要求,则清洗结束;

27.否则跳转至步骤二重复清洗,同时,开启二位三通电磁阀,将回液管路内溶剂向溶剂存储箱输送;开启清洗管路电磁阀,将洁净溶剂箱内溶剂向回液管路输送;开启蠕动泵,将回液管路内溶剂向溶剂颗粒度检测盒输送;再开启颗粒度检测仪自动清洗模式,自动抽取溶剂颗粒度检测盒内溶剂进行清洗,待颗粒度满足要求后,关闭清洗管路电磁阀,关闭二位三通电磁阀,关闭蠕动泵。

28.使用所述的精密装配车间自动清洗系统进行零组件自动冲洗和检测方法,包括如下步骤:

29.步骤一、开启冲洗泵,将洁净溶剂箱内溶剂向清洗工位输送;

30.步骤二、将自动清洗装置的冲洗口对准零组件清洗部位,打开冲洗电磁阀,运行设定的时间后关闭;

31.步骤三、打开吹洗电磁阀,将高压洁净空气对准零组件清洗部位进行吹干,运行设定的时间后关闭;

32.步骤四、开启放液电磁阀,将自动清洗装置内溶剂向回液管路输送;

33.步骤五、开启蠕动泵,将回液管路内溶剂向溶剂颗粒度检测盒输送,运行设定的时间后关闭;

34.步骤六、开启溶剂输回泵,将回液管路内溶剂输送到溶剂存储箱,待自动清洗装置槽内液位显示为零后,关闭溶剂输回泵;

35.步骤七、开启颗粒度检测仪,自动抽取溶剂颗粒度检测盒内溶剂,进行颗粒度检测,如颗粒度检测满足要求,则清洗结束;

36.否则跳转至步骤二重复清洗,同时开启二位三通电磁阀,将回液管路内溶剂向溶剂存储箱输送;开启清洗管路电磁阀,将洁净溶剂箱内溶剂向回液管路输送;开启蠕动泵,将回液管路内溶剂向溶剂颗粒度检测盒输送;再开启颗粒度检测仪自动清洗模式,自动抽取溶剂颗粒度检测盒内溶剂进行清洗,待颗粒度满足要求后,关闭清洗管路电磁阀,关闭二位三通电磁阀,关闭蠕动泵。

37.本发明与现有技术相比的优点在于:

38.(1)本发明提出了一种精密装配车间自动清洗系统,实现对精密仪表零组件进行自动清洗和效果检测,设置专门清洗工位,清洗后即可装配,提高装配效率,同时采用多种清洗方式,保证复杂结构零组件的清洗效果(含有深孔、凹槽等结构),整体上提高清洗自动化水平,保证产品生产质量。

39.(2)本发明将低沸点无闪点清洗剂加热进行蒸馏,实现超洁净过滤,并且采用二级蒸馏过滤方式,保证清洗剂洁净度,整个流程密封性好,溶剂损耗小。

40.(3)本发明一方面提供大流量不加压溶剂,用于浸泡洗或超声波清洗,另一方面提供小流量加压溶剂,用于冲洗零组件或者管路,多种清洗方式保证复杂零组件清洗效果。

41.(4)本发明的清洗工位位于百级洁净台内,通过电磁阀开关接收洁净溶剂或排放废液,具备超声波清洗、浸泡清洗和冲洗功能,清洗工位与装配工位合为一体,零组件清洗完成后直接装配,提高了效率,避免转移时二次污染。

42.(5)本发明配有颗粒度检测仪,采用特殊设计,可以实现清洗流程全过程颗粒度检测。

43.(6)本发明可应用与航空航天、精密仪表等领域,为精密零组件清洗工艺过程提供一种有效的工艺设备,提升清洗自动化程度,保证产品质量。

附图说明

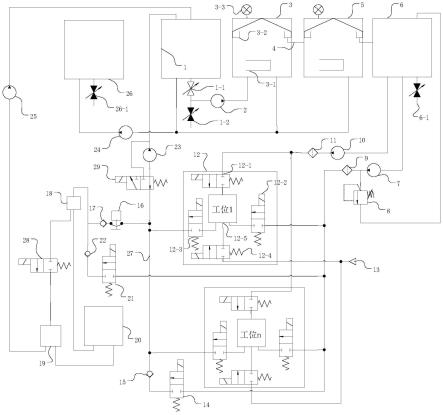

44.图1是本发明实施例中的一种精密装配车间自动清洗系统的原理图;

45.图2是利用本发明实施例提供的精密装配车间自动清洗系统对待一般零组件自动超声波清洗方法流程图;

46.图3是利用本发明实施例提供的精密装配车间自动清洗系统对待复杂零组件自动超声波冲洗方法流程图。

具体实施方式

47.为了更好的理解上述技术方案,下面通过附图以及具体实施例对本技术技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

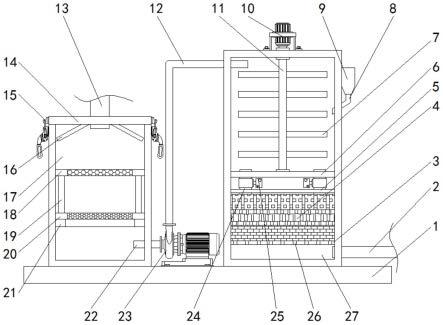

48.以下结合说明书附图对本技术实施例所提供的一种精密装配车间自动清洗系统及方法做进一步详细的说明,具体实现方式可以包括(如图1所示):

49.一种精密装配车间自动清洗系统,包括溶剂过滤模块、溶剂输送和管路清洗模块、清洗工位模块、颗粒度检测模块、废液回收模块。溶剂过滤模块将低沸点无闪点清洗剂加热进行蒸馏,实现超洁净过滤,并且采用二级蒸馏过滤方式,保证清洗剂洁净度;溶剂输送和管路清洗模块一方面提供大流量不加压溶剂,用于浸泡洗或超声波清洗,另一方面提供小流量加压溶剂,用于冲洗零组件或者管路;清洗工位模块位于百级洁净台内,通过电磁阀开关接收洁净溶剂或排放废液,具备超声波清洗、浸泡清洗和冲洗功能;颗粒度检测模块用于检测清洗前后溶剂的颗粒度,实现清洗效果量化;废液回收模块用于将溶剂过滤模块中废液进行回收。本发明实现了对精密仪表零组件进行自动清洗和检测,设置专门清洗工位,清洗后即可装配,提高装配效率,同时采用多种清洗方式,保证复杂结构零组件的清洗效果,整体上提高清洗自动化水平,保证产品生产质量。

50.图1是本发明实施例中的一种精密装配车间自动清洗系统的原理图,该精密装配车间自动清洗系统可适用于对精密仪表零组件进行自动清洗和效果检测。参考图1,精密装配车间自动清洗系统包括溶剂存储箱1、溶剂输送泵2、第一级蒸馏箱3、管路4、第二级蒸馏箱5、洁净溶剂箱6、冲洗泵7、溢流阀8、冲洗过滤器9、超洗泵10、超洗过滤器11、清洗工位12、气源13、清洗管路电磁阀14、清洗管路单向阀15、蠕动泵16、检测溶剂单向阀17、溶剂颗粒度

检测盒18、检测溶剂回收箱19、颗粒度检测仪20、清洗检测仪电磁阀21、清洗检测仪单向阀22、溶剂输回泵23、废液回收泵24、检测溶剂回收泵25、废液回收箱26、回液管路27、检测溶剂清洗电磁阀28、二位三通电磁阀29;

51.溶剂输送泵2连接溶剂存储箱1和第一级蒸馏箱3,用于将溶剂存储箱1中溶剂输送到第一级蒸馏箱3中;管路4连接第一级蒸馏箱3和第二级蒸馏箱5,实现将冷凝后的溶剂流入从第一级蒸馏箱3到第二级蒸馏箱5;冲洗泵7进口连接洁净溶剂箱6,出口连接冲洗过滤器9和溢流阀8;溢流阀8出口连接洁净溶剂箱6;超洗泵10进口连接洁净溶剂箱6,出口连接超洗过滤器11,超洗泵10向超洗过滤器11输入清洗剂用于超声波清洗;若干清洗工位12并联接入冲洗过滤器9、超洗过滤器11和气源13出口;清洗管路电磁阀14进口并联接入冲洗过滤器9出口,其出口接入清洗管路单向阀15;清洗管路单向阀15串联接入回液管路27;若干清洗工位12并联接入回液管路27;蠕动泵16进口并联接入回液管路27,其出口接检测溶剂单向阀17;溶剂颗粒度检测盒18具有三个接口,分别接入检测溶剂单向阀17和清洗检测仪单向阀22的出口、检测溶剂清洗电磁阀28的进口、颗粒度检测仪20的进口;检测溶剂清洗电磁阀28的出口连接检测溶剂回收箱19;颗粒度检测仪20出口接入检测溶剂回收箱19进口;清洗检测仪电磁阀21进口并联接入冲洗过滤器9出口管路,其出口串联接入清洗检测仪单向阀22;溶剂输回泵23进口接入二位三通电磁阀29常开口,其出口接入溶剂存储箱1和二位三通电磁阀29常闭口;废液回收泵24进口依次接入溶剂存储箱1、第一级蒸馏箱3和第二级蒸馏箱5出口,出口连接废液回收箱26;检测溶剂回收泵25进口接入检测溶剂回收箱19出口,检测溶剂回收泵25出口接入溶剂存储箱1;

52.溶剂存储箱1包括常开阀门1-1和常闭阀门1-2;常开阀门1-1进口连接溶剂存储箱1,其出口连接溶剂输送泵2;常闭阀门1-2出口并联接入溶剂输送泵2进口;补充溶剂时,将常开阀门1-1关闭,常闭阀门1-2打开。

53.第一级蒸馏箱3和第二级蒸馏箱5结构相同,均包括加热器3-1、冷凝器3-2和压力传感器3-3;加热器3-1温度设置为溶剂沸点范围,实现溶剂快速挥发;冷凝器3-2采用斜坡和环槽结构设计,通过半导体制冷片降温,实现挥发溶剂快速冷凝,进入到环槽内;冷凝器3-2包括斜坡结构、环槽、半导体制冷片;斜坡结构设置在蒸馏箱壳体上部,半导体制冷片安装在斜坡结构上,斜坡结构通过半导体制冷片降温、通过圆锥面实现液体的冷凝;环槽设置在斜坡结构下方,用于收集冷凝后的溶剂;压力传感器3-3用于检测第一级蒸馏箱3腔体内压力,一旦超出预警值,关闭加热器3-1,并报警。

54.清洗工位12包括超洗电磁阀12-1、冲洗电磁阀12-2、放液电磁阀12-3、吹洗电磁阀12-4和自动清洗装置12-5;自动清洗装置具有浸泡洗、超声波清洗和冲洗功能,放置在百级洁净台内部;自动清洗装置12-5通过超洗电磁阀12-1连接超洗过滤器11,通过冲洗电磁阀12-2连接冲洗过滤器9,通过放液电磁阀12-3接入回液管路27,通过吹洗电磁阀12-4连接气源13。

55.废液回收箱26还包括废液阀门26-1,用于排放废液。溶剂颗粒度检测盒18具有搅拌功能,位于颗粒度检测仪20上方,存在势能差,有利于颗粒度检测仪20吸入溶剂。

56.清洗工位12为多个且并联设置。

57.当颗粒度检测仪20检测出现冲突时,不同清洗工位12根据清洗先后顺序或紧急程度进行自动排序,并显示预计等待时间。

58.图2是利用本发明实施例提供的精密装配车间自动清洗系统对待一般零组件自动超声波清洗方法流程图。参考图2,包括如下步骤:

59.步骤一、开启超洗泵10,将洁净溶剂箱6内溶剂向清洗工位12输送;

60.步骤二、打开超洗电磁阀12-1,待自动清洗装置12-5槽内达到合适液位后,关闭;

61.步骤三、开启自动清洗装置12-5进行超声波清洗,达到设定时间后,关闭;

62.步骤四、开启放液电磁阀12-3,将自动清洗装置12-5内溶剂向回液管路27输送;

63.步骤五、开启蠕动泵16,将回液管路27内溶剂向溶剂颗粒度检测盒18输送,运行一定时间后关闭蠕动泵16;

64.步骤六、开启溶剂输回泵23,将回液管路27内溶剂输送到溶剂存储箱1,待自动清洗装置12-4槽内液位显示为零后,关闭溶剂输回泵23;

65.步骤七、开启颗粒度检测仪20,自动抽取溶剂颗粒度检测盒18内溶剂,进行颗粒度检测,如颗粒度检测满足要求,则清洗结束,否则跳转至第步骤二重复清洗,在重复清洗的同时开启二位三通电磁阀29,将回液管路27内溶剂向溶剂存储箱1输送;开启清洗管路电磁阀14,将洁净溶剂箱6内溶剂向回液管路27输送;开启蠕动泵16,将回液管路27内溶剂向溶剂颗粒度检测盒18输送;

66.再开启颗粒度检测仪20自动清洗模式,自动抽取溶剂颗粒度检测盒18内溶剂进行清洗,待颗粒度满足要求后,关闭清洗管路电磁阀14,关闭二位三通电磁阀29,关闭蠕动泵16。

67.图3是利用本发明实施例提供的精密装配车间自动清洗系统对待复杂零组件(含有深孔、凹槽等结构)自动超声波冲洗方法流程图。参考图3,包括如下步骤:

68.步骤一、开启冲洗泵10,将洁净溶剂箱6内溶剂向清洗工位12输送;

69.步骤二、自动清洗装置12-5的冲洗口对准零组件清洗部位,打开冲洗电磁阀12-2,运行一定时间后关闭;

70.步骤三、打开吹洗电磁阀12-4,将高压洁净空气(压力在0.3~0.6mpa范围内)对准零组件清洗部位进行吹干,运行一定时间后关闭;

71.步骤四、开启放液电磁阀12-3,将自动清洗装置12-5内溶剂向回液管路27输送;

72.步骤五、开启蠕动泵16,将回液管路27内溶剂向溶剂颗粒度检测盒18输送,运行一定时间后关闭;

73.步骤六、开启溶剂输回泵23,将回液管路27内溶剂输送到溶剂存储箱1,待自动清洗装置12-5槽内液位显示为零后,关闭溶剂输回泵23;

74.步骤七、开启颗粒度检测仪20,自动抽取溶剂颗粒度检测盒18内溶剂,进行颗粒度检测,如颗粒度检测满足要求,则清洗结束,否则跳转至步骤二重复清洗,在重复清洗的同时开启二位三通电磁阀29,将回液管路27内溶剂向溶剂存储箱1输送;开启清洗管路电磁阀14,将洁净溶剂箱6内溶剂向回液管路27输送;开启蠕动泵16,将回液管路27内溶剂向溶剂颗粒度检测盒18输送;开启颗粒度检测仪20自动清洗模式,自动抽取溶剂颗粒度检测盒18内溶剂进行清洗,待颗粒度满足要求后,关闭清洗管路电磁阀14,关闭二位三通电磁阀29,关闭蠕动泵16。

75.本实施例的技术方案提供了一种精密装配车间自动清洗系统,溶剂过滤模块将低沸点无闪点清洗剂加热进行蒸馏,实现超洁净过滤,并且采用二级蒸馏过滤方式,保证清洗

剂洁净度,整个流程密封性好,溶剂损耗小;溶剂输送和管路清洗模块一方面提供大流量不加压溶剂,用于浸泡洗或超声波清洗,另一方面提供小流量加压溶剂,用于冲洗零组件或者管路,多种清洗方式保证复杂零组件清洗效果;清洗工位模块位于百级洁净台内,通过电磁阀开关接收洁净溶剂或排放废液,具备超声波清洗、浸泡清洗和冲洗功能,清洗工位与装配工位合为一体,零组件清洗完成后直接装配,提高了效率,避免转移时二次污染;颗粒度检测模块用于检测清洗前后溶剂的颗粒度,实现清洗效果量化,采用特殊设计,可以实现清洗流程全过程颗粒度检测;废液回收模块用于将溶剂过滤模块中废液进行回收。本发明实现了对精密仪表零组件进行自动清洗和检测,设置专门清洗工位,清洗后即可装配,提高装配效率,同时采用多种清洗方式,保证复杂结构零组件的清洗效果,整体上提高清洗自动化水平,保证产品生产质量。

76.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

77.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。