1.本发明涉及一种电磁耦合能量传输装置,尤其是一种类似鼓形盘绕螺旋线圈模组的设计方案。

背景技术:

2.一般的电磁耦合能量传输装置,尤其是电磁耦合能量输出装置,也就是通常说的无线充电器,会采用直径超过40mm圆形或者长宽超过50mm的圆角方形线圈模组,这也就导致了无线充电器产品无法做成宽度很窄的形状,去为条形或充电面很窄的电子产品,比如电动拖把、小型吸尘器、按摩仪、电子笔进行无线充电。

3.为此缘故,本发明人申请了cn2021103294064专利来保护一种长条状横向绕组型线圈模组,以实现将无线充电器产品做成宽度很窄的条状。但是在实际使用中,所述cn2021103294064技术被发现耦合系数(co-eff)vs耦合距离(distance)的下降趋势十分明显,也就是只能在很近的距离内进行较高效率能量传输,而且当电磁耦合能量输入装置即使采用的是直径与所述cn2021103294064技术所用线圈长度匹配的圆形或者方形线圈模组时,耦合的能量密度也较小,也就是说不能传输较大的能量。

4.因此,需要进一步发明出一种线圈模组,不仅保持长条状的外观不变,而且能为适配尺寸匹配的圆形或者方形线圈模组提供更高的能量,以及实现耦合系数(co-eff)vs耦合距离(distance)在较大范围内降低趋势缓慢。

技术实现要素:

5.为了实现上述目的,发明人从电磁耦合能量传输是通过闭合的交变磁场实现能量传输这一原理出发,首先通过增加本发明线圈旁边第一软磁材料上磁感线从本发明线圈的内圈到本发明线圈外圈的距离,来增加相应磁路的磁阻以增加本发明线圈产生的磁感线绕过对面线圈绕组而直接闭合的数量,从而实现耦合系数(co-eff)vs耦合距离(distance)在较大范围内降低趋势缓慢的目的,所述对面线圈指的是与本发明线圈相互作用实现电磁耦合能量传输的线圈。因此采用以下方式都可以增加磁阻:1, 本发明线圈绕组增加轴向厚度t,一般而言t越大,效果越好。

6.2, 本发明线圈绕组增加径向厚度f,由于本发明线圈的目标是一长条形线圈,如果本发明采用的是与cn2021103294064一样的横向绕组型线圈,那么f越大越好;如果本发明采用的线圈是旋转轴朝向电磁耦合能量输出/输入方向的螺旋线圈,还需要细分为长边的线圈径向厚度为x和短边的线圈径向厚度y,x与y越大,效果越好。

7.3, 第一软磁材料靠近本发明线圈的一侧为平面或者具有远离本发明线圈趋势的斜面,又或者与本发明线圈之间有距离为d的缝隙。为保证线圈模组的电感量变化<20%以避免影响本发明所述装置的工作可靠性,d≤(2t x)/3或d≤(2t y)/3。

8.简单而言,就是本发明线圈外尺寸被基本限定后,本发明螺旋线圈的中心孔越小效果越好。

9.但是当本发明线圈与对面线圈的距离较远时进行电磁耦合能量传输,横向绕组型线圈朝向电磁耦合能量传输方向一侧与远离电磁耦合能量传输方向的一侧的磁阻是比较接近的,因此在远离电磁耦合能量传输方向的一侧也有不可忽略的闭合磁感线,因此横向绕组型线圈被放弃。下文的内容将会围绕具有中心孔的类似鼓形的螺旋线圈的水平绕制的螺旋线圈进行展开。

10.其次由于对面线圈可能是一种常见的圆形盘绕线圈且具有直径约20mm的中心孔,且本发明螺旋线圈旁边的第一软磁材料与对面线圈旁边的第三软磁材料之间的距离e一般是2.5~7.5mm,为了减少本发明线圈靠近中心区域的绕组产生的磁感线在未切割对面线圈的绕组就经过对面线圈旁边的第三软磁材料回到本发明线圈而产生无用功,因此本发明螺旋线圈的中心孔在本发明螺旋线圈径向平面上投影的最小内切圆的直径≥(20-2*2*e)。

11.简而言之,如果本发明线圈中心孔太小了,靠近中心的绕组反倒阻碍略微靠近外侧的绕组,因而会降低效率,不利于电磁耦合能量传输,当然也就无法提供高功率的电磁耦合能量了。因此,中心孔需要尽量大。

12.再者由于理想的电磁耦合能量传输是所有的磁感线从对面线圈的最内圈穿过再从最外圈穿过,因此线圈中心孔的有效面积(线圈内圈或外圈边缘2mm范围的磁感线密度占比达到90%或以上,因此所述2mm范围内的面积属于有效面积)需要与线圈外圈尤其是短边外侧的有效面积十分接近,因此,本发明人经过大量计算与实验,结合工程量产的经验,提出了一种电磁耦合能量传输装置的新型线圈模型:1, 所述螺旋线圈在径向平面上的投影的第一外轮廓类似鼓形、中心孔对应的第一内轮廓类似长方形,且所述第一外轮廓的短边包括与长边相接的半径为r小弧形和两个所述小弧形之间半径为r的大弧形,所述第一外轮廓长为l和宽为w、所述第一内轮廓的长为a和宽为b、长边的线圈径向厚度为x=(l-a)/2和短边的线圈径向厚度y=(w-b)/2,且(π*r arcsin((w-2*r)/l)*l)/(2a 2b-2*2)的范围是0.9~1.2,以及螺旋线圈轴向上的厚度为t。

13.2, 为了减少本发明所述螺旋线圈产生的磁感线从中心孔切割对面线圈部分绕组后再从本发明所述螺旋线圈的长边外侧绕回第一软磁材料,可以分别通过将所述第一软磁材料的形状设计成接近所述螺旋线圈的外形,也就是第一软磁材料在所述螺旋线圈的径向平面上的投影的第二外轮廓类似鼓形,且所述鼓形的一对相对的短边为外凸的弧形,且所述第二外轮廓的长d≥(l 1) mm、宽e的范围是w~(w 1)mm。

14.3, 由于常见的圆形盘绕线圈尤其是具有磁吸功能的圆形盘绕线圈的外径是40~41mm且第三软磁材料外径45~46mm,因此l的范围是38~42mm,w的范围是23~27mm、a的范围是22~26mm、b的范围是5~10mm,,且x≥(y-1)mm;所述大弧形的半径r≥0.35*l,所述小弧形的半径r≤8mm,且r/r≤0.4。

15.4, 在本发明人的实际测试中,其中一种外鼓内长方形单层平面盘绕线圈的效果最优的数值范围是l=40~41mm、w=24~26mm、a=22~24mm、b=8~10mm、r=5~6mm、r》40mm、d=45~46mm、e=w、d≤1.5mm。

16.5, 在第4步中,本发明人采用单束多股漆包线以常规线圈绕制方式制作的线圈模组电感值是6.1~6.5uh,实际耦合效果距离理想效果还差约15%,必须采用在保持螺旋线圈径向尺寸不变而允许轴向略微增加的前提下增加螺旋线圈的匝数以提高电感值。因此本发明进一步采用多股扁平绝缘金属箔或者不少于一束的多股漆包线绕制所述螺旋线圈,而且

所述螺旋线圈的过半匝数的绕组的轴向长度i≥径向长度j。通过这个方式,实现了线圈匝数增加了15~20%,从而电感值也略微增加到7.9~8.4uh,达到了理想的效果。尤其在采用多股扁平绝缘金属箔方式绕制螺旋线圈时,厚度t甚至还有所降低。

17.6, 在采用emc型分离式电磁耦合能量传输技术时,线圈模组旁边设计有稳定电势涡流阻尼器的情况,所述稳定电势涡流阻尼器为相对磁导率<10的连续导体,并且与所述交流电能转换模块上的一稳定电平通过高频低阻导体,或者高频低阻电路,或者高频低阻导体与电路实现电连接;所述稳定电势涡流阻尼器设置在所述螺旋线圈a面,或者设置在所述螺旋线圈的b面,或者设置在所述第一软磁材料远离所述螺旋线圈的一面,或者所述三种设置方式的组合;所述稳定电势涡流阻尼器在所述螺旋线圈的径向平面上的投影具有第三外轮廓和第三内轮廓,所述第三内轮廓位于所述第一内轮廓的外部或者所述第三内轮廓与所述第一内轮廓重合,这样可以大幅度减少所述螺旋线圈工作是工作频率产生的交变磁场对所述稳定电势涡流阻尼器产生的涡流损耗;为了进一步减少所述工作频率造成的涡流损耗,所述第三内轮廓到所述第三外轮廓具有一开口。

18.简而言之,稳定电势涡流阻尼器是一个与所述螺旋线圈形状接近的c字形非导磁的导电体。

19.7, 考虑到对面的圆形盘绕线圈可能具有对面磁铁结构,而且对面磁铁结构基本是内径45~46mm、外径54~56mm的类似环形分布,而且所述对面磁铁结构一般采用平面双磁极磁铁单元,本发明还在所述螺旋线圈位于所述螺旋线圈径向方向的外侧设置有位置匹配的磁铁组件,并且也采用磁极匹配的双磁极磁铁单元。而且为了减少所述磁铁组件的磁铁单元的强磁感线干扰所述第一软磁材料造成所述第一软磁材料出现磁饱和而导致无法低磁阻传导所述螺旋线圈工作时产生的交变磁场的较弱的磁感线,本发明所述的磁铁组件的磁铁单元在与所述b面同向的一侧面设置有第二软磁材料。

20.8, 由于实际产品中厚度需要控制,因此需要控制线圈模组的轴向上厚度t,所述螺旋线圈的引线也会穿过第一软磁材料从第一软磁材料的另一侧引出,或者所述螺旋线圈的引线从相邻的所述磁铁单元之间的缝隙穿过引出。

21.最终再将设计的线圈模组与交流电能转换模块电连接起来实现完整功能,所述交流电能转换模块将所述线圈上传导的第一交流电与外界的直流电或者第二交流电进行转换,所述交流电能转换模块的第一交流电传输端与所述螺旋线圈电连接。

22.经过上述一系列的推理、计算、试做、测试再反复多次这一过程,最终实现了以下有益效果:1, 相比cn2021103294064技术制作的电磁耦合能量输出装置,线圈模组部分厚度减少50%,而长宽基本保持不变。

23.2, 相比cn2021103294064技术制作的电磁耦合能量输出装置,能量输出功率增加100%。

24.3, 相比cn2021103294064技术制作的电磁耦合能量输出装置,耦合系数(co-eff)vs耦合距离(distance)的曲线衰减得更慢,而且耦合效率提高5%以上。

25.4, 相比cn2021103294064技术制作的电磁耦合能量输出装置,适配的电磁耦合能量输入线圈模组的尺寸范围增加了200%——从外径25mm~外径52mm。

26.5, 相比cn2021103294064技术制作的电磁耦合能量输出装置,线圈模组的物料节

省70%,生产效率提高400%。

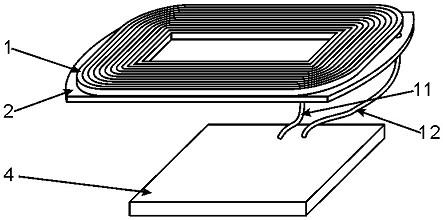

27.说明书附图图1是本发明的第一种实施例。

28.图2是本发明的第二种实施例。

29.图3是本发明的第三种实施例。

30.图4是本发明的螺旋线圈、匹配的第一软磁和匹配的稳定电势涡流阻尼器的第一种实施例的尺寸图。

31.图5是本发明的螺旋线圈绕组横截面的第一种实施例。

32.图6是本发明的螺旋线圈绕组横截面的第二种实施例。

33.图7是本发明的线圈组件的轴向剖面图的第一种实施例。

34.图8是本发明的线圈组件的轴向剖面图的第二种实施例。

35.图9是本发明的线圈组件与cn2021103294064线圈组件的耦合系数(co-eff)vs耦合距离(distance)的关系图。

36.图10是对面线圈中心孔内径为20mm且与本发明线圈组件的耦合距离为3mm时本发明螺旋线圈外尺寸不变情况下不同中心孔尺寸vs耦合系数的关系图。

37.图11是对面线圈中心孔内径较大且对面第三软磁材料与本发明中第一软磁材料距离较近时,而且本发明螺旋线圈中心孔比较小时靠内圈的绕组的磁感线的路径。

具体实施方式

38.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,并不限定本发明的应用范围,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图将本发明应用于其他类似场景;如本说明书和权利要求书中所示,除非上下文明确提示例外情形“一”、“一个”、“一种”和/或“该”等词语并非特指单数,也可以包括复数。一般来说,术语“包括”或“包含”仅提示包括已明确标识的步骤和元素,而这些步骤和元素不构成一个排它性的罗列,方法或者设备也可能包含其它的步骤或元素。术语“基于”是“至少部分地基于”。术语“一个实施例”表示“至少一个实施例”;术语“另一实施例”表示“至少一个另外的实施例”。

39.如图1、图2、图3所示,螺旋线圈1的引线11与12要么穿过第一软磁材料2、或者第一软磁材料2和稳定电势涡流阻尼器3、或者从磁铁组件5的磁铁单元51之间穿过,与交流电能转换模块4实现电连接。并且螺旋线圈1紧贴第一软磁材料2、稳定电势涡流阻尼器3紧贴第一软磁材料2,以及磁铁单元51朝向螺旋线圈1靠近第一软磁材料2的相同方向的一侧设置有第二软磁材料6。尤其图2和图3,螺旋线圈1的引线11与12通过高频低阻功率电缆7与交流电能转换模块4的第一交流电传输端实现电连接,以及稳定电势涡流阻尼器3通过高频低阻功率电缆7的导体与交流电能转换模块4的稳定电平vee电连接。以及图2和图3中的磁铁单元51的磁极n与磁极s的分布可以互换,无特殊限制。

40.如图4所示,螺旋线圈1和第一软磁材料2的最优实施例之一尺寸是l=40~41mm、w=24~26mm、a=22~24mm、b=8~10mm、r=5~6mm、r》40mm、d=45~46mm、e=w。进而匹配的稳定电势涡流阻尼器3的最优实施例尺寸是lw=55~56mm、ww=w、aw=a、bw=b。

41.图5和图6所示是两种不同方式制作螺旋线圈1,分别是图5的两束多股漆包线在螺旋线圈1的轴向上并排的绕制方式和图6的多股扁平漆包金属箔的绕制方式。

42.图7和图8显示了两种第一软磁材料2与螺旋线圈1之间的关系,图8中第一软磁材料与螺旋线圈1之间的间距d≤(2t x)/3或d≤(2t y)/3。

43.图9所示,本发明的线圈组件(实线)与cn2021103294064线圈组件(虚线)的耦合系数(co-eff)vs耦合距离(distance)效果相比,具有明显的进步。

44.图10所示,当对面线圈为常见的中心孔为直径20mm且与本发明的螺旋线圈1的耦合距离为3mm时,螺旋线圈1的在外尺寸不变情况下不同中心孔大小存在耦合系数(co-eff)的最大值。

45.如图11所示,对面线圈101中心孔内径较大且对面线圈101一侧的第三软磁材料201与到螺旋线圈1另一侧的第一软磁材料2的很近时,如果本发明螺旋线圈中心孔比较小时靠内圈的绕组的磁感线8就不会绕过对面线圈的绕组,更不会穿过完整的对面线圈,因此不会发生电磁感应,因而这类绕组做了无用功,造成了不必要的铜损和铁损,以及还干扰了稍微靠外圈的绕组的磁感线的磁路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。