1.本发明涉及一种预测转子超转破裂转速及破裂模式的方法及转子构型方法。

背景技术:

2.航空发动机及燃气轮机的涡轮、压气机、风扇和涡轮增压器转子必须具有足够的强度以便能承受相应的超转及破裂转速,适航条款ccar-33-r2对航空发动机转子的超转及破裂安全性提出了明确且清晰的要求,是航空发动机适航取证必须满足的强度要求。航空史中已发生很多起因转子超转破裂引起机匣包容失效等进而导致重大人员伤亡的航空事故,因此在设计及试验验证阶段准确预测转子的超转破裂转速及破裂模式就显得尤为重要。其中,转子是指由轴承支撑的旋转体,包括轮盘和鼓筒;超转破裂转速指转子的转速超过最高转速直至轮盘破裂时对应的转速;破裂模式指轮盘破裂的方式,包括径向破裂和周向破裂两种。

3.现有超转破裂转速计算方法一般为对简化的二维有限元转子模型或者简化的单盘三维有限元模型进行静力学分析,然后基于平均应力法得到结果。实践中发现采用现有静力学计算方法,破裂转速的数值严重依赖于修正系数的选取,难以准确预测破裂转速,更无法获得破裂模式,这给转子部件、核心机及整机试验造成不利影响,给后续航空发动机或燃气轮机产品的服役带来一定的风险。

技术实现要素:

4.本发明要解决的技术问题是现有技术中转子的超转破裂转速计算方法无法准确预测破裂转速且无法获得破裂模式的缺陷,提供一种预测转子超转破裂转速及破裂模式的方法及转子构型方法。

5.本发明是通过下述技术方案来解决上述技术问题:本发明提供了一种预测转子超转破裂转速及破裂模式的方法,所述转子包括多个轮盘和鼓筒,所述鼓筒的两端分别连接于相邻两个所述轮盘,所述方法包括以下步骤:s1、建立所述转子的二维轴对称有限元模型及轮盘鼓筒单元的三维有限元模型,其中,每个所述轮盘鼓筒单元包括一个轮盘和与所述轮盘连接的鼓筒的其中一半的部分;s2、对所述转子的二维轴对称有限元模型进行静力学参数设置和计算分析,获得所述转子中不同所述轮盘鼓筒单元的三维有限元模型的稳态的初始应力场和初始位移场;s3、将步骤s2中获得的各个所述轮盘鼓筒单元的初始应力场和初始位移场导入步骤s1中建立的对应的所述轮盘鼓筒单元的三维有限元模型中,进行初始工况仿真,获得对应的所述轮盘鼓筒单元的初始应力状态和位移状态;s4、向步骤s3获得的所述轮盘鼓筒单元的三维有限元模型中施加随时间变化的转速谱,设置动力学参数,计算后进行数据后处理,获得对应轮盘的破裂转速及对应的破裂模式。

6.在本方案中,通过上述方法克服了现有技术对因模型简化带来的计算风险,提高

了转子超转破裂转速的预测精度,为航空发动机及燃气轮机转子的超转破裂设计提供更准确的依据和指导,为适航取证提供有力的支撑。

7.较佳地,在步骤s1中,所述转子的二维轴对称有限元模型通过将转子的轴对称部分采用轴对称单元进行网格离散,其中少量的非轴对称结构如孔及螺栓采用带厚度的平面应力单元进行离散,转子叶片通过等效质量单元离散以考虑转子叶片所施加给所述转子的离心力。

8.在本方案中,采用上述方法建模可以得到较为准确的模型,从而得到较为准确的轮盘鼓筒单元的三维有限元模型的初始应力场和初始位移场,进而获得更加准确的轮盘的破裂转速及破裂模式。

9.较佳地,在步骤s1中,所述轮盘鼓筒单元的三维有限元模型建立的单元类型为六面体单元,在所有相邻所述六面体单元之间建立无厚度的结合力单元,其中,所述结合力单元用以模拟轮盘破裂的萌生、扩展进而至所述轮盘的破裂。

10.在本方案中,采用上述方法建模可以进一步得到较为准确的模型,从而得到更加准确的轮盘鼓筒单元的三维有限元模型的初始应力场和初始位移场,进而获得更加准确的轮盘的破裂转速及破裂模式。

11.较佳地,在步骤s4中,通过数据后处理确定初始失效的结合力单元,即破裂裂纹萌生的位置,其对应的转速即为破裂转速;继续增加转速后,轮盘和鼓筒会出现破裂,根据破裂时轮盘的形态,即可判断出轮盘的破裂模式。

12.较佳地,在步骤s2中,所述静力学参数包括接触参数、材料参数、边界条件和载荷。

13.在本方案中,通过设置多种静力学参数获得轮盘鼓筒单元的三维有限元模型的稳态的初始应力场和初始位移场。

14.较佳地,所述接触参数包括接触刚度参数,所述接触刚度参数取值为0.5-1。

15.在本方案中,由于转子系统中存在大量的非线性接触,接触刚度参数不宜过大或过小。

16.较佳地,在步骤s2中,在计算分析求解时要考虑几何大变形,并通过设置多个载荷以保证收敛性,然后采用基于图理论的分布式并行求解算法进行求解,获得所述初始应力场和初始位移场。

17.较佳地,采用基于图理论的分布式并行求解算法进行求解时,收敛设置采用力收敛,收敛值设为100。

18.较佳地,在步骤s3中,在所述轮盘鼓筒单元的三维有限元模型的内部单元导入所述初始应力场,在所述轮盘鼓筒单元的三维有限元模型的边界施加所述初始位移场,然后进行准静态求解,获得所述轮盘鼓筒单元的初始应力状态和位移状态。

19.较佳地,进行准静态求解时采用动力松弛法,其中,所述动力松弛法的收敛准则设置为0.001。

20.较佳地,在步骤s4中,应用非线性显式动力学方法进行并行计算以获得相应的待处理数据。

21.较佳地,在步骤s4中,转速谱采用线性增加且加速率为8-10m/s的转速谱,所述转速谱的起始转速为步骤s2中进行稳态计算对应的转子转速。

22.本发明还提供一种转子构型方法,包括以下步骤:

s10、进行转子的初始结构设计;s20、采用上述的预测转子超转破裂转速及破裂模式的方法获得初始结构设计的转子中的轮盘破裂的转速及对应的破裂模式,并对所述转子中的轮盘超转破裂的安全裕度进行评价,判断所述转子是否满足裕度要求;如不满足裕度要求,则执行步骤s30,如满足裕度要求,则执行步骤s40;s30、重新进行转子的结构设计,然后继续执行步骤s20;s40、确定转子的构型,以待后续加工。

23.本发明的积极进步效果在于:本发明的预测转子超转破裂转速及破裂模式的方法克服了现有技术对因模型简化带来的计算风险,提高了转子超转破裂转速的预测精度,为航空发动机及燃气轮机转子的超转破裂设计提供更准确的依据和指导,为适航取证提供有力的支撑。

附图说明

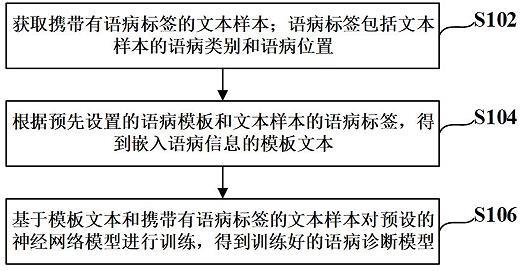

24.图1为本发明实施例中预测转子超转破裂转速及破裂模式的方法的流程图。

25.图2为转子的二维轴对称有限元模型的局部示意图。

26.图3为单个轮盘鼓筒单元的三维有限元模型的局部扇区模型。

27.图4为本发明实施例中提供的结合力单元示意图。

28.图5为本发明较佳实施例中转速谱示意图。

具体实施方式

29.下面通过实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在该实施例范围之中。

30.如图1所示,本发明实施例提供了一种预测转子超转破裂转速及破裂模式的方法,其中转子包括转轴和套设在转轴上的多个轮盘,相邻两个轮盘之间通过鼓筒连接,鼓筒的两端分别连接于相邻两个轮盘。该方法包括以下步骤:s1、建立转子的二维轴对称有限元模型及轮盘鼓筒单元的三维有限元模型,其中,每个轮盘鼓筒单元包括一个轮盘和与轮盘连接的鼓筒的其中一半的部分。

31.s2、对转子的二维轴对称有限元模型进行静力学参数设置和计算分析,获得转子中不同轮盘鼓筒单元的三维有限元模型的稳态的初始应力场和初始位移场;s3、将步骤s2中获得的各个轮盘鼓筒单元的初始应力场和初始位移场导入步骤s1中建立的对应的轮盘鼓筒单元的三维有限元模型中,进行初始工况仿真,获得对应的轮盘鼓筒单元的初始应力状态和位移状态;s4、向步骤s3获得的轮盘鼓筒单元的三维有限元模型中施加随时间变化的转速谱,设置动力学参数,计算后进行数据后处理,获得对应轮盘的破裂转速及对应的破裂模式。

32.上述的预测转子超转破裂转速及破裂模式的方法克服了现有技术对因模型简化带来的计算风险,提高了转子超转破裂转速的预测精度,为航空发动机及燃气轮机转子的超转破裂设计提供更准确的依据和指导,为适航取证提供有力的支撑。

33.具体地,轮盘鼓筒单元具有两种结构类型,第一种类型的轮盘鼓筒单元是一个轮

盘的两侧分别具有一个鼓筒,第二种类型的轮盘鼓筒单元是一个轮盘只有一侧具有鼓筒(位于最外侧的两个轮盘)。鼓筒的其中一半是指通过一个垂直于鼓筒轴线的切面(虚拟切面)将鼓筒等分成两半,每半鼓筒属于与其相连的轮盘所在的轮盘鼓筒单元。即第一种类型的轮盘鼓筒单元包括轮盘和其两侧的半鼓筒,第二种类型的轮盘鼓筒单元包括轮盘和其一侧的半鼓筒。

34.在步骤s1中,如图2所示为转子的二维轴对称有限元模型的局部示意图,由于转子的整体为轴对称结构,建立二维轴对称模型,转子的二维轴对称有限元模型通过将转子的轴对称部分采用轴对称单元进行网格离散,其中少量的非轴对称结构如孔及螺栓采用带厚度的平面应力单元进行离散,转子叶片通过等效质量单元离散以考虑转子叶片所施加给转子的离心力。

35.轮盘鼓筒单元的三维有限元模型建立的单元类型为六面体单元,在所有相邻六面体单元之间建立无厚度的结合力单元,其中,结合力单元用以模拟轮盘破裂的萌生、扩展进而至轮盘的破裂。

36.如图3所示,为单个轮盘鼓筒单元的扇区模型,将其沿周向拓展为整环即形成单个轮盘鼓筒单元的三维有限元模型。为便于该三维有限元模型后续进行瞬态的显式动力学分析,因此建立的单元类型为8节点六面体单元并适当增加网格密度。通过自编程序在所有相邻六面体单元之间建立无厚度的结合力单元以模拟轮盘破裂的萌生、扩展进而至轮盘的破裂。结合力单元如图4所示。

37.在本实施例中,采用上述方法建模得到的转子二维轴对称有限元模型以及轮盘鼓筒单元的三维有限元模型,能够在后续得到较为准确的轮盘鼓筒单元的三维有限元模型的初始应力场和初始位移场,进而获得更加准确的轮盘的破裂转速及破裂模式。

38.较佳地,在步骤s4中,通过数据后处理确定初始失效的结合力单元,即破裂裂纹萌生的位置,其对应的转速即为破裂转速;继续增加转速后,轮盘和鼓筒会出现破裂,根据破裂时轮盘的形态,即可判断出轮盘的破裂模式。

39.在本实施例的步骤s2中,静力学参数包括接触参数、材料参数、边界条件和载荷。通过设置多种静力学参数获得轮盘鼓筒单元的三维有限元模型的稳态的初始应力场和初始位移场。

40.接触参数包括接触刚度参数、接触算法、初始穿透参数、摩擦系数等参数,因转子系统中存在大量的非线性接触,因此接触刚度参数可以适当取小值,比如0.8,但是不建议小于0.5,接触刚度参数取值在0.5-1范围内较佳,其他参数根据具体要求进行设置。转子的材料根据转子各个部件的实际材料选用,材料参数需要考虑温度的影响,设置线膨胀系数、随温度变化的弹性模量和泊松比等参数。边界条件根据转子实际约束情况确定,本实施例中约束轴承位置的轴向单点位移,因为是轴对称模型,无需进行其他约束。载荷需要考虑空气系统产生的腔压载荷、高压气动产生的流道气动载荷、涡轮传递的轴向力和转子承受的离心力等。

41.在步骤s2中,采用基于图理论的分布式并行求解算法进行静力学计算分析,求解时要考虑几何大变形,并通过设置多个载荷以保证收敛性获得转子系统中各个轮盘鼓筒单元的三维有限元模型的稳态的初始应力场和初始位移场,其中,收敛设置采用力收敛,收敛值设为100。

42.在实施例的步骤s3中,在轮盘鼓筒单元的三维有限元模型的内部单元导入初始应力场,在轮盘鼓筒单元的三维有限元模型的边界施加初始位移场,然后进行准静态求解,获得轮盘鼓筒单元的初始应力状态和位移状态。进行准静态求解时采用动力松弛法,其中,动力松弛法的收敛准则设置为0.001。

43.在该步骤中,根据需求选择对一个或多个轮盘进行破裂转速及破裂模式预测,对一个轮盘进行预测时,向对应轮盘所在的轮盘鼓筒单元的三维有限元模型中导入对应的初始应力场和初始位移场,获得该轮盘鼓筒单元的初始应力状态和位移状态;对多个轮盘进行预测时,分别向各个轮盘所在的轮盘鼓筒单元的三维有限元模型中导入对应的初始应力场和初始位移场,获得各轮盘鼓筒单元的初始应力状态和位移状态。

44.在本实施例的步骤s4中,应用非线性显式动力学方法进行并行计算以获得相应的待处理数据。如图5所示,本实施例中的转速谱采用线性增加且加速率为8-10m/s的转速谱,转速谱的起始转速为步骤s2中进行稳态计算对应的转子转速。

45.采用弹塑性并行计算确定转子的弹塑性应变分布,绘制转子各位置的应变-转速曲线,从而确定转子的破裂转速、破裂起始位置、破裂起始位置的应变增长规律。弹塑性并行计算采用的仍然是分布式并行求解算法。对结合力单元设置结合力失效准则,可采用指数失效准则或者benzeggagh-kenane失效准则,当构建三维有限元模型建立的六面体单元的单元节点之间结合力达到失效时,即脱开,达到完全失效时,则删除该结合力单元,形成裂纹。

46.在步骤s4中,对计算结果进行后处理,确定初始失效的结合力单元,即轮盘破裂的裂纹萌生的位置,其对应的转速即为破裂转速。破裂转速的要求至少要大于转子最高运行转速的1.3倍。对转子继续增加转速后,轮盘和鼓筒会出现破裂,根据破裂时轮盘的形态,即可判断出轮盘的破裂模式。轮盘破裂模式包括径向破裂和周向破裂,径向破裂指的是轮盘径向应力过大,从而发生轮盘沿着径向破裂并飞出,而未破裂位置则保持完整的近似圆形的形貌;周向破裂则因为轮盘周向应力过大,导致轮盘从盘心沿着周向产生初始裂纹,进而扩展到破裂,周向破裂后轮盘不会有完整的近似圆形的形貌。

47.本发明实施例还提供一种转子构型方法,包括以下步骤:s10、进行转子的初始结构设计;s20、采用上述的预测转子超转破裂转速及破裂模式的方法获得初始结构设计的转子中的轮盘破裂的转速及对应的破裂模式,并对转子中的轮盘超转破裂的安全裕度进行评价,判断转子是否满足裕度要求;如不满足裕度要求,则执行步骤s30,如满足裕度要求,则执行步骤s40;s30、重新进行转子的结构设计,然后继续执行步骤s20;s40、确定转子的构型,以待后续加工。

48.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。