1.本发明涉及金属芯片封装超声焊接工艺领域,尤其涉及一种多物理场耦合的超声焊接数值模拟分析方法。

背景技术:

2.在大功率金属模块中,最常见的功率互连方法是超声焊接。超声焊接持续时间极短,一般为0.1~0.5秒,焊接区域中心温度、应力、应变等数据难以通过实验测量,且超声焊接是一个超声、热、力耦合的复杂动态过程,现有实验手段难以研究该相互作用对焊接过程的影响。有限元方法可以不受实验条件的约束,根据仿真过程和结果数据来研究焊接过程中各物理作用的影响。然而现有的仿真方法或缺少考虑塑性变形和热的耦合关系,或不考虑超声软化效应,或将摩擦系数视为常数,或忽视振幅传递的削弱效应,导致仿真结果不准确。

技术实现要素:

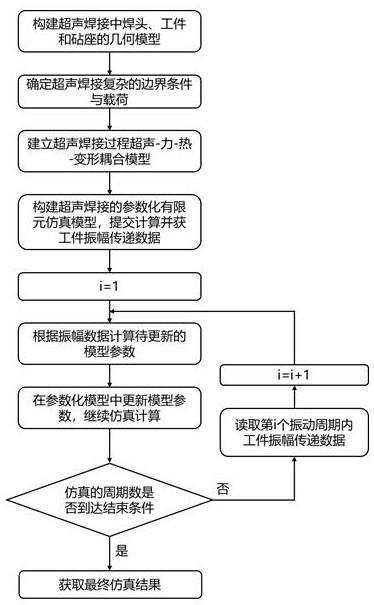

3.本发明的目的在于克服现有技术的不足,提出了一种多物理场耦合的金属超声焊接数值模拟分析方法。本发明综合考虑摩擦与塑性变形生热、热软化与超声软化效应以及摩擦系数随温度变化等多耦合要素,并从初次仿真结果中获取工件的振幅传递数据,用于后续循环仿真过程中相关参数的更新,提高了超声焊接仿真精度。

4.本发明的目的是通过以下技术方案来实现的:一种多物理场耦合的金属超声焊接数值模拟分析方法,考虑摩擦与塑性变形生热、热软化、超声软化效应以及摩擦系数随温度变化这些耦合要素,包括如下步骤:s1:根据测量数据,构建超声焊接涉及部件的三维模型;s2:根据超声焊接实际工艺过程,确定数值模拟过程的复杂边界条件与载荷;s3:根据超声焊接涉及到的物理过程,确定力、热、材料变形耦合理论模型;s4:构建超声焊接的瞬态动力学参数化有限元仿真初始模型,从仿真结果获取工件的振幅传递数据;s5:根据s4中获得的振幅传递数据,循环更新模型参数,直至完成整个仿真过程。

5.进一步的,所述的s1具体为:根据测量数据,构建超声焊接仿真涉及到的焊头、工件和砧座几何三维模型,包括s1.1:建立焊头和砧座的几何模型,包含端面花齿;s1.2:建立上、下长方形薄板工件的几何模型。

6.进一步的,所述的s2具体为:确定超声焊接的正向压紧载荷和切向振动方程,包括s2.1所述焊头正向压紧载荷在短时间内线性增加直至稳定在最大值f;s2.2所述焊头切向正弦振动方程为:

其中,为焊头振幅,为振幅,为焊接时间。

7.进一步的,所述的s3具体为:使用摩擦和塑性变形产热通量作为模型热源,使用johnson-cook塑性模型描述材料的塑性变形规律,引入超声软化系数来描述超声对材料的软化效应,引入摩擦系数-温度方程来描述温度与摩擦的耦合效应。

8.进一步的,所述的s3包括如下步骤:s3.1确定超声焊接模型的热源与传热方程;超声焊接产热功率密度通过下式计算:其中,是摩擦热通量,是塑性变形热通量,分别通过下式计算:其中,是摩擦产热系数,是摩擦系数,是正压力,是有效摩擦区域面积,是焊接元件间的相对滑动速度;是塑性变形产热系数,是有效应力,是塑性应变率;所述的传热方程如下式:其中是材料密度,是材料比热,是热导率,是当前温度;s3.2使用johnson-cook塑性模型描述材料的塑性变形规律;johnson-cook塑性模型建立材料屈服应力与温度、应变和应变速率的关系,如下式所示:其中,是屈服应力,是等效塑性应变,是等效塑性应变速率,是归一化有效塑性应变速率,a、b、c、n和m是在转变温度下的材料常数,是材料当前温度,是材料的熔化温度;s3.3引入超声软化系数来描述超声对材料的软化效应;在johnson-cook塑性模型的基础上,引入与超声能量相关的超声软化系数,如下式所示:

其中,是超声软化系数,通过下面两式计算:是超声软化系数,通过下面两式计算:其中,与是超声软化参数;是超声能量密度,是材料密度,是声波在金属介质中传播速度,是超声振动频率,是材料振动幅度;s3.4引入摩擦系数-温度方程来描述温度与摩擦的耦合效应;所述的摩擦系数通过下式计算得到:其中,是在转变温度下的初始摩擦系数。

9.进一步的,所述的s4具体包括如下子步骤:s4.1:采用python参数化编程方式,建立超声焊接有限元仿真的参数化模型,包含零件导入与装配、材料赋予、分析步创建、接触对设置、载荷与约束施加以及网格划分这些前处理的全过程;s4.2:对焊头、砧座花齿与工件接触区域采取网格局部加密方式,进行接触区域网格大小灵敏度分析,选择合适的网格大小;s4.3:提交求解器计算,并通过python二次开发自动读取计算结果中工件横向位移数据,通过振幅提取算法获取工件随焊接时间变化的振幅。

10.进一步的,所述的s5具体包括如下子步骤:s5.1:首先进行步骤s4,完成超声焊接初始仿真,分别获取上、下工件在逐个振动周期内的振幅;s5.2:在第i个振动周期内,根据此时上、下工件振幅分别更新其材料超声软化系数;s5.3:将第i个周期的末状态作为第i 1个周期的初状态,重复s5.2,循环仿真直至整个焊接过程结束。

11.本发明的有益效果如下:(1)本发明使用动态显式有限元仿真方法模拟各接触界面间的相对滑动摩擦行为,仿真过程不需要依赖实验传感数据;(2)本发明综合考虑了摩擦与塑性变形生热、热软化与超声软化效应以及摩擦系数随温度变化等多物理场耦合要素,反映了真实的超声焊接过程;(3)本发明通过初始仿真得到上、下工件的随时间变化的振幅,并在循环仿真中动态更新相关模型参数,使得最终的超声焊接仿真结果更加准确。

附图说明

12.图1为本发明的多物理场耦合的金属超声焊接数值模拟分析方法流程图;

图2a为超声焊接几何模型示意图;图2b为焊头与砧座花齿几何结构示意图;图3为超声焊接仿真模型示意图;图4a为上工件的振幅-时间曲线图;图4b为下工件的振幅-时间曲线图;图5为焊接过程工件表面测点温度仿真和实测数据对比曲线图;图6a为焊接结束工件变形仿真图;图6b为焊接结束工件变形实测图。

具体实施方式

13.下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

14.本发明的多物理场耦合的超声焊接数值模拟分析方法,使用摩擦和塑性变形产热通量作为模型热源,使用johnson-cook塑性模型描述材料的塑性变形规律,引入与超声能量有关的软化系数来描述超声软化效应,引入随温度变化的摩擦系数方程来描述温度与摩擦的耦合效应,并通过振幅传递仿真结果来动态更新初始仿真模型,针对铝-铝金属薄片的超声焊接过程进行数值模拟。如图1所示,该方法具体包括如下步骤:s1:根据测量数据,构建超声焊接涉及部件的三维模型;如图2a所示,使用cad建模软件构建超声焊接仿真涉及的焊头1、工件2和砧座3的几何三维模型。

15.如图2b所示,s1.1:建立焊头1和砧座3的几何模型,其端面花齿形状特殊,通过齿深、齿宽、齿距和倾斜角等结构参数确定;s1.2:建立上、下长方形薄板工件的几何模型,其主要结构参数为长l、宽w与厚度;s2:根据超声焊接实际工艺过程,确定数值模拟过程的复杂边界条件与载荷;s2.1:所述焊头正向压紧载荷f=160n;s2.2:所述焊头切向正弦振动方程为:在本实施案例中,,,;s3:根据超声焊接涉及到的物理过程,确定力、热、材料变形等耦合理论模型;s3.1:确定超声焊接模型的热源与传热方程。接触区域的摩擦生热和材料塑性变形热是超声焊接过程中两大热源。超声焊接产热功率密度通过下式计算:其中,是摩擦热通量,是塑性变形热通量,分别通过下式计算:

其中,是摩擦产热系数,是摩擦系数,是正压力,是有效摩擦区域面积,是焊接元件间的相对滑动速度;是塑性变形产热系数,是有效应力,是塑性应变率。

16.所述的传热方程如下式:其中是材料密度,是材料比热,是热导率(假设三个方向热导率相同),是当前温度;在本实施案例中,产热系数与均取0.9;焊头和砧座材料均为高速钢,上、下工件材料均为铝,其材料密度、弹性以及热属性等参数,如表1所示:表1. 钢、铝材料基本属性。

17.s3.2:使用johnson-cook塑性模型描述工件材料的塑性变形规律。在超声焊接过程中,由于高频振动,材料处于高应变率变形状态。johnson-cook塑性模型建立了材料屈服应力与温度、应变和应变速率的关系,用于描述各向同性材料在不同温度下的变形行为,如下式所示:其中,是屈服应力,是等效塑性应变,是等效塑性应变速率,是归一化有效塑性应变速率,a、b、c、n和m是在转变温度下的材料常数,是材料当前温度,是材料的熔化温度。

18.在本实施案例中,高速钢刚度、硬度远大于铝,可将其视为刚体,不考虑其塑性;铝材较软,其johnson-cook塑性模型参数,如下表2所示:表2.铝的johnson-cook塑性模型参数。

19.s3.3:引入超声软化系数来描述超声对材料的软化效应。除了热软化效应,超声能量也可以显著降低金属材料的屈服强度。引入与超声能量相关的超声软化系数,对johnson-cook塑性模型进行修正,如下式所示:其中,是软化系数,通过下式计算:是软化系数,通过下式计算:其中,与是超声软化参数,分别取2和0.1056;是超声能量密度,是材料密度,是声波在金属介质中的传播速度,是超声振动频率,是材料振动幅度。不等同于焊头振动幅度,其实际值取决于振幅传递结果,根据s3.4中初始仿真结果的工件位移数据计算得出;s3.4:引入摩擦系数-温度方程来描述温度与摩擦的耦合效应。物体间摩擦因数受温度影响,随着焊接进程持续,温度升高,接触面间的摩擦因数改变,其改变的同时也会对摩擦产热通量造成耦合影响。所述的热摩擦系数通过下式计算得到:其中,是在转变温度下的初始摩擦系数。不同的材质接触面,其室温下摩擦系数不同,本案例中涉及到钢-铝摩擦接触面和铝-铝摩擦接触面,其分别为0.4和0.5;s4:构建超声焊接的瞬态动力学参数化有限元仿真初始模型,从仿真结果获取工件的振幅传递数据;s4.1:采用python参数化编程方式,建立超声焊接有限元仿真的参数化模型,包含零件导入与装配、材料赋予、分析步创建、接触对设置、载荷与约束施加以及网格划分等前处理的全过程。采用的有限元建模仿真软件abaqus,使用其动态-显式-热力耦合模块。

20.s4.2:对焊头、砧板花齿与工件接触区域采取网格局部加密方案,进行接触区域网格大小灵敏度分析,选择最合适的网格大小,保证计算精度并提高计算效率。构建的超声焊接有限元模型及局部细化网格,如图3所示;s4.3:提交求解器计算,并通过python二次开发自动读取计算结果中工件横向位移数据,编写振幅提取算法,获取工件随焊接时间变化的振幅;s5:根据s4中获得的振幅传递数据,循环更新相关模型参数,直至完成整个仿真过程;s5.1:首先进行步骤s3,完成超声焊接初始仿真,分别获取上、下工件在逐个振动周期内的振幅。通过数据提取与分析,获取上、下工件的振幅-时间包络曲线,如图4a和图4b所示;

s5.2:在第i个振动周期内,根据此时工件振幅分别更新其材料超声软化系数;s5.3:将第i个周期的末状态作为第i 1个周期的初状态,重复s5.2,循环仿真直至整个焊接过程结束。

21.根据仿真结果,焊头在焊接过程中逐渐侵彻工件,最大侵彻深度约为0.045 mm,上工件表面距离焊接区域1.5mm处温度约为100℃。为了说明所提出仿真模型的准确性,将仿真模型得到的超声焊接过程中温度数据与实验测得的数据进行对比,绘制温度-时间曲线,如图5所示;将仿真结束工件变形情况与实测图像对比,如图6a和图6b所示。从这两方面结果的对比情况分析,该仿真模型是准确的。

22.为了进一步说明本发明提出的超声焊接数值仿真模型相较于现有仿真模型(例如,不考虑超声软化效应)的准确性,在其他仿真条件完全一致的情况下,对比两个仿真模型的仿真结果,即焊接结束时刻测点的温度和焊头侵彻深度,如下表3所示:该实例有效地表明本发明提出的仿真模型,可以综合考虑实际超声焊接过程发生的多物理场耦合效应,更加准确的仿真超声焊接过程,仿真结果有效可信。

23.本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。