1.本发明涉及一种压裂方法,尤其涉及一种煤层气井液氮-氮气-水复合压裂方法,属于油气开采技术领域。

背景技术:

2.随着经济社会的快速发展,对石油、天然气的需求也大幅增长,供需矛盾日益加剧。为了缓解和改善目前的能源生产和消费结构,需要加大对煤层气资源的开发和利用。当前煤层气探明储量以低渗储层居多,压裂仍是主要的增产技术。而煤层气压裂液多是从常规油气井压裂液直接进行拿来主义的转化,压裂液滤失严重,形成的裂缝短,支撑剂铺置效果差,储层压力不足使压裂液难以返排。

3.针对常规压裂液存在的问题,在1997年提出了采用液氮作为压裂液对煤层气井进行储层改造(mcdaniel b w,grundmann s r,kendrick w d,et al.field applications of cryogenic nitrogen as a hydraulic fracturing fluid:spe annual technical conference and exhibition,1997[c].society of petroleum engineers.)。在室内实验中,采用液氮对煤岩进行了浸泡,发现由于液氮的超低温冷冲击作用诱导产生了一系列与煤岩表面正交的裂缝,煤样发生收缩并断裂成细小的立方形碎片,说明液氮会使煤岩产生复杂裂缝。现场采用液氮对4口煤层气井进行了压裂实验,发现在压裂初期增产效果显著,压后日产量为压裂前的1.22-6.48倍。此后研究人员开展的室内和现场实验进一步证明了液氮压裂的优势。与水力压裂相比,液氮压裂不会引起黏土膨胀,不会损伤储层,不会造成水资源浪费,不会污染地下水,更易产生复杂缝网,且成本更低。同时,液氮的温度极低(-195.8℃),与储层接触后,可在储层岩石内部形成极高的热应力。该热应力能够对岩石产生显著的致裂作用,有效提高储层岩石的损伤程度,增大裂缝复杂程度,改善储层压裂效果。当前,随着技术的发展,相关工艺设备己完全能够满足液氮压裂的需求,同时采用更加方便的现场制备液氮设备来降低液氮成本,液氮压裂技术很可能成为当前煤层气增产的一种有效措施,从而大幅提高煤层气单井产量。

[0004]

目前前人提出的煤层气液氮压裂工艺有两种,一种是采用液氮直接压裂,另一种是液氮暂堵压裂。

[0005]

液氮直接压裂是指直接用液氮和氮气压开煤层(张云鹏.煤层气井液氮压裂技术研究[d].成都:西南石油大学,2015.)。环空在开始注液氮前就开始注入氮气,压裂时氮气首先将煤层压开,氮气将裂缝附近区域的地层水驱替出裂缝区域,然后液氮与氮气同时注入继续进行压裂,该过程注氮气可以防止裂缝在延伸过程中被冻结。依靠液氮低温作用在裂缝壁面产生不规则破碎,对裂缝进行支撑,同时在近井筒和近缝地带产生大量微裂缝,增大煤层破碎程度,在此过程中液氮压裂区域为不含水区域,由于液氮的携砂能力极差,不能将支撑剂携入缝网内,因此压裂后依靠煤岩自支撑裂缝,一般不采用携砂液注入支撑剂。这种方法尽管可以使压裂区域产生复杂裂缝,能够使压裂后初期产量增加,但是由于采用煤岩自支撑裂缝,裂缝容易闭合,产量递减较快,不能持续保持高产。

[0006]

液氮暂堵压裂是为了克服煤层气常规水力压裂以及液氮直接压裂时支撑剂携入困难而提出的一种方法。在煤层气常规水力压裂过程中,一般采用清水或活性水作为携砂液,但是由于煤层存在节理和割理裂缝,携砂液的滤失极大,因此支撑剂多沉淀在近井地带。而液氮直接压裂时,液氮的携砂能力更差,也不能有效携入支撑剂。液氮暂堵压裂首先注入液氮冻结井筒周围含水煤岩,以降低后续携砂液的滤失,然后采用携砂效果相当较好的清水或活性水作为携砂液提高支撑剂铺置效果(周拿云.煤层气井冰晶暂堵压裂可行性实验与理论研究[d].西南石油大学,2013.)。这种方法首先向井筒管柱中泵注液氮对地层进行降温,使煤层丰富的割理系统中形成冰晶,把天然煤岩变成冻结煤岩,实现降滤/暂堵。前人研究测得冰晶对煤岩裂缝的封堵能力很强,突破压力梯度在457mpa/m以上,利用冰晶实现暂堵理论上是可行的,但是纯粹只采用液氮冻结井筒周围地层,地层的冻结半径最大为0.37m。因此,虽然冰晶的封堵能力很强,但在实际的压裂施工中,煤层压裂裂缝可以达到100米以上,这种液氮暂堵压裂方法的所冻结的范围相对压裂裂缝长度是很小的,当超出这个范围(0.37m)后,携砂液在裂缝中运移时依然存在高滤失的问题。因此这种液氮暂堵压裂技术在解决实际压裂中支撑剂携入困难,改造效果差的问题时存在局限。

[0007]

综上所述,目前煤层气井常规水力压裂面临的问题是压裂液滤失严重,形成的裂缝短,支撑剂铺置效果差,储层压力不足使压裂液难以返排。煤层气井液氮压裂面临的问题是液氮的冻结范围小,无法有效携入支撑剂,采用煤岩自支撑裂缝,裂缝容易闭合,压裂井产量迅速递减。

技术实现要素:

[0008]

为了解决上述技术问题,本发明的目的在于提供一种针对煤层气井的有效压裂方法。

[0009]

为了实现上述技术目的,本发明提供了一种煤层气井液氮-氮气-水复合压裂方法,该方法包括:

[0010]

(1)氮气驱替井筒:向井筒内注入1个-3个井筒体积的氮气,将井筒内的水驱入煤层;

[0011]

该步骤将井筒内的水驱入煤层,防止后续注入液氮时,井筒内的水冻结成冰,增大泵注压力甚至憋泵;

[0012]

(2)预冷管柱:向油管内注入液氮,套管打开放空,预冷压裂管线;

[0013]

(3)液氮压裂并冻结煤层:通过油管注入液氮,压裂含水煤层形成复杂压裂裂缝,同时冻结裂缝周围的煤层;

[0014]

该步骤实现了目标煤层压裂造缝,并将裂缝周围的煤层冻结;

[0015]

(4)氮气驱替压裂:通过油管注入氮气,将油管内的液氮和裂缝中的液氮驱入煤层深处,同时氮气支撑裂缝;

[0016]

该步骤在目标煤层造缝的基础上,提高了压裂裂缝的长度和复杂度,增大了冻结范围,而且,还可为泵注携砂液提供常温通道、避免水基携砂液结冰;

[0017]

(5)泵注携砂液:通过油管注入携砂液,支撑裂缝;

[0018]

该步骤把支撑剂均匀铺置在目标煤层裂缝面上,避免裂缝闭合。

[0019]

(6)顶替:油管注入顶替液,把油管内的携砂液顶替进入煤层。

氮气-水复合压裂,有助于在煤层中形成大体积的裂缝网络,提高了裂缝内支撑剂铺置效果,缩短了压裂后返排时间,可望提高煤层气井的长期产能和生产效率。

附图说明

[0034]

图1为实验例中煤岩样品钻孔后的结构示意图。

[0035]

图2为实验例中室内模拟实验使用的模拟系统的结构示意图。

[0036]

图3a为本发明实验例中清水压裂煤岩样品的裂缝形态图。

[0037]

图3b为本发明实验例中液氮压裂煤岩样品的裂缝形态图。

[0038]

图3c为本发明实验例中液氮-氮气-水复合压裂煤岩样品的裂缝形态图。

[0039]

图4a为本发明实施例1中氮气驱替井筒步骤的流程示意图。

[0040]

图4b为本发明实施例1中预冷管柱步骤的流程示意图。

[0041]

图4c为本发明实施例1中液氮压裂并冻结煤层步骤的流程示意图。

[0042]

图4d为本发明实施例1中氮气驱替压裂步骤的流程示意图。

[0043]

图4e为本发明实施例1中泵注携砂液步骤的流程示意图。

具体实施方式

[0044]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0045]

实施例1

[0046]

本实施例提供了一种煤层气井液氮-氮气-水复合压裂方法,该方法包括以下步骤:

[0047]

(1)氮气驱替井筒:井口连接氮气注入管线,利用气体压缩机对氮气进行加压,加压40mpa,如图4a所示,在该压力下,向套管和油管中注入3个井筒体积的氮气3,将井筒内的水驱入煤层中,防止后续注入液氮时,井内的水冻结成冰;

[0048]

(2)预冷管柱:井口断开氮气注入管线,井口油管连接液氮注入管线,打开井口套管放喷管线,如图4b所示,向油管内注入液氮,液氮注入温度为-195.8℃,注入排量为2.0m3/min注入10min,预冷压裂管线;

[0049]

(3)液氮压裂并冻结煤层:关闭井口套管,向油管内注入液氮,液氮的注入速度为2.5m3/min,注入量为100m3;压裂含水煤层,液氮的超低温特性会在煤层中形成剧烈的热梯度和热应力,辅助形成复杂缝网。同时在液氮注入期间,由于液氮与地层之间的热交换,水力裂缝附近区域的水被冻结成冰,渗透率降低,形成冻结区域;如图4c所示

[0050]

(4)氮气驱替压裂:关闭液氮注入管线,连接氮气注入管线,利用气体压缩机对氮气进行加压,加压40mpa,在该压力下,由油管注入100m3的高压氮气,将油管内的液氮和压裂裂缝中的液氮驱入煤层深处,提高冻结区域范围,开启煤岩层理裂缝,提高压裂裂缝的长度和复杂度,同时氮气支撑裂缝,如图4d所示。在达到注入量后,检测井口温度,若井口温度低于0℃,则继续注入高压氮气,待井口温度高于0℃后,停止注入。

[0051]

(5)泵注携砂液:关闭氮气注入管线,连接携砂流体注入管线,由油管注入常温清水或活性水携砂液,扩大液氮和氮气注入后的裂缝宽度,同时支撑剂充填并支撑裂缝,如图4e所示。携砂液的注入量为400m3,携砂液的注入排量为3.6m3/min,携砂液中支撑剂的体积

浓度在注入过程中阶梯提升,浓度范围为6%-20%。

[0052]

(6)顶替:油管注入清水或活性水,注入量为油管柱内容积的1.1倍-1.2倍,注入排量为2m3/min-4m3/min

[0053]

(7)关闭井口油管和套管阀门,焖井25min;起出油管,进行放喷。

[0054]

实验例

[0055]

为了能够更加直观的观察到本发明要求保护的煤层气井液氮-氮气-水复合压裂方法的压裂效果,本实验例对煤层气井液氮-氮气-水复合压裂方法进行了室内模拟实验,并观察了压裂后的岩样裂缝。

[0056]

室内模拟实验包括以下步骤:

[0057]

(1)钻孔:选择边长为100mm的煤岩样品,在垂直层理方向钻取直径16mm,深度60mm的裸眼孔(如图1所示)。

[0058]

(2)固井:在所述裸眼孔中下入直径14mm,长度40mm的井筒(如图1所示,裸眼孔的上顶面与井筒的上顶面平齐,井筒上顶面焊接母扣),在井筒和裸眼孔的环空中挤入胶液,冷却6小时。

[0059]

(3)加持围压:将煤岩放入围压釜中并按照图2连接管路,在垂直方向上夹持10mpa压力,在水平方向上分别夹持10mpa和8mpa压力。

[0060]

如图2所示,围压釜的围压施加口与真三轴加压系统连接用以对岩样施加垂直方向、水平方向的围压;井筒接头分别与液氮注入系统、高压氮气瓶和水罐的流体出口通过设有阀门的液氮管线、氮气管线和清水管线连通;其中,清水管线上设有恒流泵,液氮管线选用保温管路;液氮注入系统包括并联的液氮自增压罐和高压液氮罐,液氮自增压罐和高压液氮罐的流体出口分别通过设有阀门的第一液氮支路和第二液氮支路与液氮管线的液氮入口连通;其中,第一液氮支路和第二液氮支路选用保温管路,高压液氮罐设有真空层;井筒接头处另设有放喷阀门以及温度压力传感器;操作台与数据传输系统分别与温度压力传感器、真三轴加压系统连接;

[0061]

(4)预冷井筒:接通液氮管线和第一液氮支路,打开井筒接头处的放喷阀门,打开液氮自增压罐出口阀门,保持液氮自增压罐压力为1mpa,放喷出口开始喷出氮气,持续放喷1min,待放喷出口喷出液体时,关闭第一液氮支路阀门,关闭液氮管线阀门,关闭放喷阀门,完成对液氮管线和井筒的预冷。

[0062]

(5)液氮压裂并冻结煤层:

[0063]

液氮压裂:接通液氮管线和第二液氮支路,打开高压液氮罐出口阀门,保持液氮自增压罐压力为30mpa。利用压力传感器监测井筒接头处压力,压力会迅速增大然后迅速减小,说明煤岩已被压开;

[0064]

液氮冷冻:关闭第二液氮支路阀门、关闭高压液氮罐出口阀门,接通第一液氮支路、打开液氮自增压罐出口阀门,保持液氮自增压罐压力为1mpa,持续通入液氮30分钟,扩大裂缝周围岩石的冻结范围。

[0065]

(6)氮气驱替压裂:关闭液氮自增压罐出口阀门、关闭液氮管线阀门,接通氮气管线、打开氮气阀门,监测井筒接头处温度,持续通入氮气3min,待温度升高到0℃,关闭氮气阀门。

[0066]

(7)清水压裂:接通清水管线,以20ml/min恒定排量注入清水,3分钟后,关闭清水

管线,取出煤岩,观察煤岩裂缝形态。

[0067]

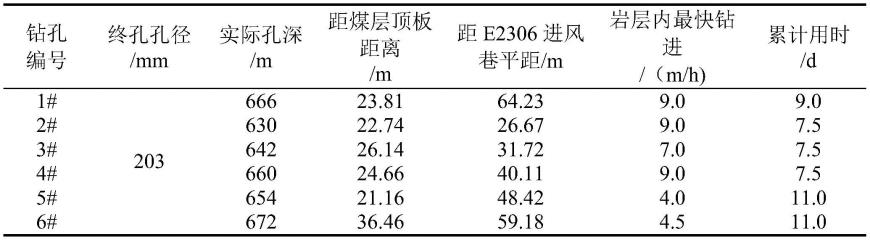

对比常规清水压裂、液氮压裂以及本发明提供的液氮-氮气-水复合压裂压后的煤岩裂缝。如图3a-图3c所示,可以发现液氮-氮气-水复合压裂压裂后的裂缝更加复杂,缝宽更大,证明了液氮-氮气-水复合压裂的优越性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。