1.本发明涉及秸秆还田器械领域,尤其涉及农作物秸秆还田预处理设备及其处理方法。

背景技术:

2.秸秆还田是将不宜直接作饲料的秸秆(麦秸、玉米秸和水稻秸秆等)直接或堆积腐熟后,施入土壤中的一种方法,即,通过将秸秆中富含的大量有机物,转化成用于肥沃土地的有机质和速效养分,用于改善土壤理化性状,达到增肥增产目的。

3.秸秆还田有多种形式,这其中就包括了秸秆粉碎翻压还田、秸秆覆盖还田、堆沤还田、焚烧还田、过腹还田这五大类,这五大类中,秸秆覆盖还田,因能够通过覆盖降低土壤水分的蒸发,深受广大干旱地区种植户的青睐。

4.干旱地区的蒸发量远远大于降水量,多风沙,云量少,日照强,保墒难度高,对于此,通过将破碎秸秆施洒至地表,于地表形成一层屏障,降低水分蒸发,且基于实际效果来看,上述由破碎秸秆所形成的屏障较未覆盖破碎秸秆的地表,具有可大幅度的降低水分蒸发的作用,但,基于实际施洒过程来看,首先,破碎秸秆的质量低,风沙天气下,破碎秸秆出现了大规模扬起现象,其次,施洒过程由人工操作,人工操作过程中难以稳定的掌握施洒的均匀度,多数片区出现了粉碎秸秆腐熟度不一问题。

5.因此,从实际出现,需求一种革新的秸秆处理设备,来解决目前破碎秸秆在覆盖还田时所出现的受风沙扬起问题,以及人工施洒破碎秸秆时厚薄不一问题。

技术实现要素:

6.本发明的目的在于提供农作物秸秆还田预处理设备及其处理方法,以解决上述技术问题。

7.本发明为解决上述技术问题,采用以下技术方案来实现:农作物秸秆还田预处理设备,包括安装有下料组件的托撑组件以及以托撑组件为轴至托撑组件内转动的碾压辊,碾压辊与地面接触,托撑组件远离碾压辊的一端设有与碾压辊相联动的切削组件,切削组件较碾压辊反向转动,用于将土料引导至托撑组件表面并迎着托撑组件表面由下料组件向下排出,下料组件包括安装在托撑组件处的料箱以及置于料箱内与碾压辊啮合连接的增压轮,增压轮与碾压辊同步转动,用于至料箱产生气流,引导料箱内破碎秸秆先于土料落至地表。

8.优选的,所述托撑组件包括用于转动安装碾压辊的辊轮架,辊轮架相对于碾压辊为斜向下的延伸结构,辊轮架远离碾压辊的一端设有用于转动安装切削组件的切削组件安装槽,切削组件安装槽一侧于辊轮架侧壁处设有与切削组件连接的换向驱动件,换向驱动件通过链接件与碾压辊连接,用于调换驱动方向,使切削组件相对于碾压辊反向转动。

9.优选的,所述切削组件包括转动安装至切削组件安装槽内的轴杆以及以轴杆为轴等分布置在轴杆表面的多个掀料板,多个掀料板远离轴杆的一端安装有限位条。

10.优选的,相邻所述掀料板至轴杆处形成v形夹角,v形夹角用于暂存土料并将暂存的土料于离心力作用下转移至辊轮架表面。

11.优选的,所述辊轮架表面由高往低分别设有破碎秸秆入料口以及切削料入口,破碎秸秆入料口与料箱连通,切削料入口处于辊轮架表面安装有用于汇聚土料并将土料导引至切削料入口处的导引板。

12.优选的,所述下料组件还包括开设至料箱处的承接口和切削料排口,承接口与破碎秸秆入料口叠合,切削料排口为贯穿料箱并与切削料入口相叠合的通口。

13.优选的,所述料箱内于通口两侧设有用于导引破碎秸秆排出的通道,通道两侧于料箱侧端安装有增压管,增压管用于将增压轮产出气流引导至通道处,使破碎秸秆于料箱背向碾压辊的端部均匀向下排出。

14.优选的,所述料箱内设有隔板,隔板位于承接口和增压轮之间,用于将料箱分隔出增压腔以及排料腔。

15.优选的,所述碾压辊两端安装有齿环,所述增压轮包括转动安装至料箱内增压腔的叶片组以及布置在叶片组两端的齿轮,齿轮较料箱向外伸出,用于与碾压辊两端齿环啮合连接。

16.农作物秸秆还田预处理设备的处理方法,包括如下处理步骤:

17.1)由碾压辊赋予切削组件驱动力,使其能够相对于碾压辊进行反向切削转动,即,通过切削组件对位于地表表层的土壤实施切削处理,使切削出的土壤能够在离心力作用下,转移至托撑组件的表面,并穿过下料组件向下排出;

18.2)通过碾压辊与料箱内增压轮进行啮合,以在碾压辊的转动中,使增压轮至料箱产生增压气流,并依托增压气流,引导料箱内破碎秸秆先于土料铺设至地表。

19.本发明的有益效果是:

20.本发明中,破碎秸秆先于土料排出,即,地表浅层土壤被切削后,显露出较地表微微向下的凹面,此时,通过将破碎秸秆均匀的施洒至凹面内,以在土料的后续覆盖中,使破碎秸秆承受土料向下覆盖所产生的下压力,并在碾压辊的后续碾压下,牢牢的根植于地表,大幅度降低因风沙所造成的破碎秸秆受风扬起问题。

附图说明

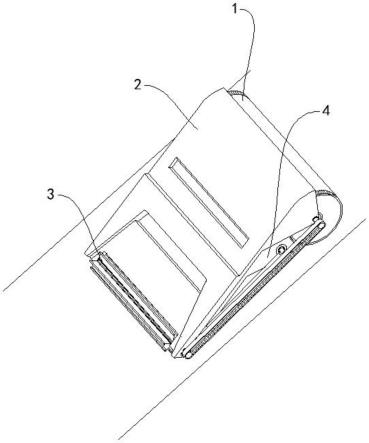

21.图1为本发明农作物秸秆还田预处理设备的结构示意图;

22.图2为本发明去除传动结构后的结构示意图;

23.图3为本发明去除切削组件后的结构示意图;

24.图4为本发明中切削组件的结构示意图;

25.图5为本发明中a处放大结构示意图;

26.图6为本发明中托撑组件与下料组件的分体结构示意图;

27.图7为本发明中下料组件的细分结构示意图;

28.图8为本发明中下料组件去除侧盖板后的结构示意图;

29.图9为本发明中增压轮的结构示意图;

30.附图标记:1、碾压辊;2、托撑组件;3、切削组件;4、下料组件;21、辊轮架;22、破碎秸秆入料口;23、导引板;24、切削料入口;25、切削组件安装槽;26、换向驱动件;31、轴杆;

32、掀料板;33、限位条;41、增压管;42、料箱;43、承接口;44、切削料排口;45、增压轮;451、齿轮;452、叶片组。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

32.下面结合附图描述本发明的具体实施例。

33.实施例1

34.在本实施例中提出了农作物秸秆还田预处理设备,包括安装有下料组件4的托撑组件2,以及以托撑组件2为轴至托撑组件2内转动的碾压辊1,碾压辊1与地面接触,托撑组件2远离碾压辊1的一端设有与碾压辊1联动的切削组件3,切削组件3的旋转方向与碾压辊1的旋转方向相反,用于将土壤材料引导至托撑组件2的表面,并迎着托撑组件2的表面由下料组件4向下排出,下料组件4包括安装在托撑组件2上的料箱42以及放置在料箱42内,与碾压辊1啮合连接的增压轮45,增压轮45与碾压辊1同步转动,同步转动中,用于将产出气流引导至料箱42中,使引料箱42内破碎秸秆先于土料落至地表。

35.请参考图1-9,破碎秸秆覆盖至地表,进而形成一道用于保墒的屏障,是目前干旱地区所常用的秸秆还田方法,结合实际,破碎秸秆的单体质量轻且体积小,受风沙影响大,基于此,在本实施例中,以覆盖—再覆盖—碾压为整体技术路线,设计出以碾压辊1、托撑组件2、切削组件3以及下料组件4为大结构的组合设备;

36.该组合设备的设计思路在于:

37.①

由碾压辊1赋予切削组件3驱动力,使其能够相对于碾压辊1进行反向切削转动,即,通过切削组件3对位于地表表层的土壤实施切削处理,使切削出的土壤能够在离心力作用下,转移至托撑组件2的表面,并穿过下料组件4向下排出;

38.②

碾压辊1不仅驱动切削组件3,更能驱动下料组件4,究其作用机制在于,通过碾压辊1与料箱42内增压轮45进行啮合,以在碾压辊1的转动中,使增压轮45至料箱42产生增压气流,并依托增压气流,引导料箱42内破碎秸秆均匀的向下排出;

39.③

结合

①

和

②

,破碎秸秆先于土料排出,即,地表浅层土壤被切削后,显露出较地表微微向下的凹面,此时,通过将破碎秸秆均匀的施洒至凹面内,以在土料的后续覆盖中,使破碎秸秆承受土料向下覆盖所产生的下压力,并在碾压辊1的后续碾压下,牢牢的根植于地表,大幅度降低因风沙所造成的破碎秸秆受风扬起问题。

40.相较于秸秆粉碎翻压还田的技术路线,该组合设备更适用于干旱地区,理由如下:

41.保墒为干旱地区进行种植的首要任务,秸秆粉碎翻压还田的技术路线,实质上是对土壤进行破碎,且在破碎过程中与破碎秸秆进行混合的一种秸秆还田方法,该方法在实施中,土壤内的大量水分会在破碎后流失,水分流失会显著降低破碎秸秆的腐熟速率以及腐熟质量,并且,破碎土壤与破碎秸秆的粘合力度不高,水分流失的同时,破碎秸秆仍有受风扇扬起的风险,对于此,本组合设备的技术路线如上所示,即,通过层叠的铺设方式,使秸秆夹层至土壤内,一方面能够避免破碎秸秆受风沙影响,其次,能够有效降低水分流失(切

削组件3的切削深度远远小于秸秆粉碎翻压还田技术路线中破碎土壤所需的深度),加之能够在相对潮湿且稳定的环境下,结合土壤内微生物以及有机质,进而显著提高破碎秸秆的腐熟速度以及腐熟质量。

42.以下通过多个具体实施过程,阐述组合设备在实施过程中的细致操作过程:

43.在具体实施时,托撑组件2包括用于转动安装碾压辊1的辊轮架21,辊轮架21相对于碾压辊1为斜向下的延伸结构,辊轮架21远离碾压辊1的一端设有用于转动安装切削组件3的切削组件安装槽25,切削组件安装槽25一侧于辊轮架21侧壁处设有与切削组件3连接的换向驱动件26,换向驱动件26通过链接件与碾压辊1连接,用于调换驱动方向,使切削组件3相对于碾压辊1反向转动。

44.如图1-6所示,换向驱动件26包括啮合连接的两个齿轮组,其中一个齿轮组与切削组件3连接,另一齿轮组相较于相邻的齿轮组向外延伸,向外延伸的部分,通过链接件与碾压辊1连接(链接件包括传动带、链条等用于传输动力的器材)。

45.以上对换向驱动件26进行了细致说明,对于切削组件3为何与碾压辊1反向转动,请参考图1-2,并结合实际行进路线来看,即,碾压辊1相较于地表为逆时针转动,基于此,当切削组件3与碾压辊1同步转动时,所切削的土料难以在离心力的作用下转移至托撑组件2的表面,为此,通过布置换向驱动件26,使切削组件3能够反向转动,利于离心力作用至切削后的土料处,使土料转移至托撑组件2的表面。

46.在具体实施时,切削组件3包括转动安装至切削组件安装槽25内的轴杆31以及以轴杆31为轴等分布置在轴杆31表面的多个掀料板32,多个掀料板32远离轴杆31的一端安装有限位条33;细分来说,相邻掀料板32至轴杆31处形成v形夹角,v形夹角用于暂存土料并将暂存的土料于离心力作用下转移至辊轮架21表面。

47.如图4和5所示,限位条33切削地表的过程中,所切削的土料,于限位条33的限制下,暂存至相邻掀料板32至轴杆31处所形成v形夹角内,且在暂存期间,于离心力的导引中,抛洒至托撑组件2的表面,进而完成对土料的转移工作;

48.转移工作中,为避免转移后的土料由辊轮架21落入切削组件安装槽25内,限位条33边缘与切削组件安装槽25的槽边仅有细小的缝隙(该缝隙不足以土料通过),基于此,不断转移的土料,能够显著的推挤位于辊轮架21上的土料,使土料在导引板23的引导下落入切削料入口24处。

49.在具体实施时,辊轮架21表面由高往低分别设有破碎秸秆入料口22以及切削料入口24,破碎秸秆入料口22与料箱42连通,切削料入口24处于辊轮架21表面安装有用于汇聚土料并将土料导引至切削料入口24处的导引板23。

50.如图6和7所示,辊轮架21为转移土料的目标结构,对于此,通过在辊轮架21的表面设置导引板23,使转移的土料能够规整的被引导至切削料入口24处,从而由切削料排口44向下排出。

51.在具体实施时,下料组件4还包括开设至料箱42处的承接口43和切削料排口44,承接口43与破碎秸秆入料口22叠合,切削料排口44为贯穿料箱42并与切削料入口24相叠合的通口;通口并不阻断料箱42的排料工作,即,料箱42内于通口两侧设有用于导引破碎秸秆排出的通道,通道两侧于料箱42侧端安装有增压管41,增压管41用于将增压轮45产出气流引导至通道处,使破碎秸秆于料箱42背向碾压辊1的端部均匀向下排出;

52.细分来说,料箱42内设有隔板,隔板位于承接口43和增压轮45之间,用于将料箱42分隔出增压腔以及排料腔;对于,增压轮45为何能够与碾压辊1联动,在于碾压辊1两端安装有齿环,并且,增压轮45包括转动安装至料箱42内增压腔的叶片组452以及布置在叶片组452两端的齿轮451,齿轮451较料箱42向外伸出,用于与碾压辊1两端齿环啮合连接。

53.如图1-8所示,下料组件4所排出的物料为破碎秸秆,当然土料也是至下料组件4处排出,但是两者存在本质上的不同,不同之处在于,破碎秸秆由下料组件4内排出,而土料则是贯穿下料组件4,由下料组件4处设有的贯通口处排出,基于此,下料组件4所要做的,是让破碎秸秆先于土料落至地表;

54.下料组件4相对于碾压辊1为倾斜向下布置,因此,破碎秸秆可在重力作用下,由料箱42处承接口43进入,并至背向碾压辊1的一端排出,对于此,为了更为顺畅且均匀的排出破碎秸秆,通过增压轮45与碾压辊1的啮合连接,至增压腔内产出增压气流,并在增压管41的引导下,使增压气流至料箱42侧壁出向外四散,以对通过通道处的破碎秸秆进行冲吹处理,使破碎秸秆在排出前充分且均匀的混合,从而均匀的铺设至凹面内。

55.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。