1.本发明涉及采矿工艺中的矿柱布置方式,具体涉及一种基于应力分布的矿柱布置方法,属于采矿技术领域。

背景技术:

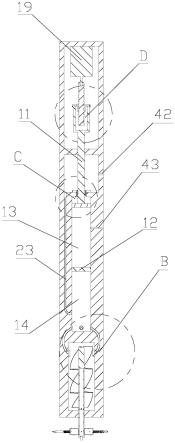

2.矿柱是指在采矿工作中,为了保护人员安全,在采场留下一定数量的矿体不予回采,起到支撑顶板、防止顶板垮落的作用。如图1所示,各矿柱布置在采场内。

3.全面采矿法是广泛应用于惊吓矿山开采的采矿方法。在传统全面采矿法中,矿柱、顶底柱、间柱尺寸的确定往往根据经验取值,依据不足。例如,一般根据设计手册经验取矿柱边长2-6m,顶底柱4-8m,可靠性不高。相应的,各矿柱在采场内的布置亦是根据经验布置,例如,根据经验布置一般矿柱间距为10-20m,具有随机性,可靠性有待提高。在某些情况下,会因矿柱尺寸过小而发生顶板冒落现象,危及作业人员及作业设备安全;而矿柱尺寸过大,则造成资源回采率低,资源浪费。

技术实现要素:

4.针对上述现有技术中的不足,本发明提出一种基于应力分布的矿柱布置方法。该方法根据矿山应力分布情况对矿柱进行布置,首先在矿房的中央设置中央矿柱,然后在中央矿柱的周围设置主矿柱和次矿柱。其中,中央矿柱、主矿柱、次矿柱的尺寸根据应力分布进行计算,确保各矿柱尺寸合适,从而充分保证采场安全,同时避免资源浪费。

5.根据本发明的实施方案,提供一种基于应力分布的矿柱布置方法。

6.一种基于应力分布的矿柱布置方法,该方法包括以下步骤:

7.1)中央矿柱的布置:在矿房的中央设置中央矿柱。

8.2)主矿柱的布置:在中央矿柱的周围设置主矿柱,且主矿柱位于中央矿柱与矿房的边界之间。

9.其中,主矿柱的尺寸小于中央矿柱的尺寸。

10.在本发明中,该方法还包括:

11.3)次矿柱的布置:在主矿柱的周围设置次矿柱,且次矿柱位于主矿柱与中央矿柱和/或矿房的边界之间。

12.4)间柱、顶底柱(顶柱和底柱)的布置:在矿房的侧部设置间柱,在矿房的顶部设置顶柱,在矿房的底部设置底柱。

13.在本发明中,中央矿柱、主矿柱、次矿柱三者的尺寸不同。其中,次矿柱的尺寸小于主矿柱的尺寸。主矿柱的尺寸小于中央矿柱的尺寸。

14.在本发明中,步骤2)中所述主矿柱位于中央矿柱与矿房的边界之间,具体为:所述主矿柱位于中央矿柱与矿房的角点和/或矿房的边界中点之间。优选,所述主矿柱位于中央矿柱与矿房的角点和/或矿房的边界中点的连线的中点上。

15.在本发明中,步骤3)中所述次矿柱位于主矿柱与中央矿柱和/或矿房的边界之间,

具体为:所述次矿柱位于主矿柱的对角线的延长线上。优选,所述次矿柱位于主矿柱的角点与中央矿柱的角点和/或矿房的角点和/或矿房的边界中点的连线的中点上。

16.在本发明中,步骤1)中还包括确定中央矿柱尺寸的步骤,具体为:

17.在矿房的中央形成最大正弯矩区,其中,顶板所受到的最大主弯矩为m1,n

·

m。其中:

[0018][0019]

λ1=a1/b1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0020]

设定中央矿柱的边长为b1,m。根据中央矿柱需支撑的最大弯矩为m1,可得:

[0021][0022]

即得:

[0023][0024]

式中:μ为岩层的泊松比。λ1为矿房的几何形状系数。a1为矿房的短边长度,m。b1为矿房的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0025]

需要说明的是,本发明中的q为均布载荷,因而在公式(1)、(5)、(9)、(13)-(15)中,q的值都是相等的。σc为最大单轴抗压强度,即为单位面积上所能承受的最大载荷,因而本发明中的中央矿柱、主矿柱和次矿柱的σc值都相等。

[0026]

在本发明中,步骤2)中还包括确定主矿柱尺寸的步骤,具体为:

[0027]

布置中央矿柱后,矿房内单根主矿柱需支撑的顶板范围的最大弯矩为m2,n

·

m。其中:

[0028][0029][0030]

设定主矿柱的边长为b2,m。即有:

[0031][0032]

即得:

[0033][0034]

式中:μ为岩层的泊松比。λ2为布置中央矿柱后,矿房内最大暴露面积范围的几何形状系数。a2为布置中央矿柱后,矿房内最大暴露面积范围的短边长度,m。b2为布置中央矿柱后,矿房内最大暴露面积范围的长边长度,m。λ1为矿房的几何形状系数。a1为矿房的短边长度,m。b1为矿房的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0035]

在本发明中,步骤3)中还包括确定次矿柱尺寸的步骤,具体为:

[0036]

布置中央矿柱和主矿柱后,矿房内单根次矿柱需支撑的顶板范围的最大弯矩为m3,n

·

m。其中:

[0037][0038]

λ3=a3/b3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)。

[0039]

设定次矿柱的边长为b3,m。即有:

[0040][0041]

即得:

[0042][0043]

式中:μ为岩层的泊松比。λ3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的几何形状系数。a3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的短边长度,m。b3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0044]

在本发明中,步骤4)中还包括确定间柱、顶柱和底柱的尺寸的步骤,具体为:

[0045]

布置中央矿柱、主矿柱和次矿柱后,矿房内剩余压力由间柱、顶柱和底柱支撑。设定间柱、顶柱和底柱的理论宽度为b,m。即有:

[0046][0047]

设定间柱的宽度为b4,m。间柱宽度b4等于理论宽度b,且b4不小于3m。即有:

[0048]

且b4≥3m(14)。

[0049]

设定顶柱和底柱的宽度为b5,m。顶柱和底柱的宽度b5等于k倍理论宽度b,且b5不小于5m。即有

[0050]

且b5≥5m(15)。

[0051]

式中:k为宽度调整系数,k的取值为1-2。n为矿房内所布置的主矿柱的数量,其中:n≥4,优选为n≥8。m为矿房内所布置的次矿柱的数量。

[0052]

在本发明的步骤3)中,根据弯矩与应力关系式,可得顶板岩层最大拉应力σs为:

[0053][0054]

式中:σs为顶板岩层最大拉应力,pa。m3为矿房内单根次矿柱需支撑的顶板范围的最大弯矩,n

·

m。d为单位宽度,d=1m。h为顶板岩层厚度,m。

[0055]

其中,岩层最大抗拉强度为rs,pa。当σs>rs,即当顶板岩层最大拉应力σs大于岩层最大抗拉强度rs时,需要布置次矿柱。

[0056]

在传统全面采矿法中,矿柱、顶底柱、间柱尺寸的确定往往根据经验取值,依据不足。各矿柱在采场内的布置亦是根据经验布置,具有随机性,可靠性有待提高。在某些情况下,会因矿柱尺寸过小而发生顶板冒落现象,危及作业人员及作业设备安全;而矿柱尺寸过大,则造成资源回采率低,资源浪费。

[0057]

针对上述传统全面采矿法中的不足,本发明提出一种基于应力分布的矿柱布置方法。根据采场应力分析,考虑到在四周固支的条件下,顶板处于极限悬露状态时,在矿房的中央(即中心处)会形成最大正弯矩区,为提供反力抵抗顶板弯曲,因而本发明首先在矿房的中央设置中央矿柱。设置中央矿柱后,矿房内最大暴露面积范围的顶板中央的最大拉应力较大,顶板安全系数低,因而需要布置主矿柱提高矿房稳定性。所述主矿柱围绕中央矿柱设置,并位于中央矿柱与矿房的边界之间,例如,所述主矿柱可以设置在中央矿柱和矿房的四个角点之间,也可以设置在中央矿柱和矿房的边界中点之间,或同时设置在中央矿柱和矿房的四个角点之间及设置在中央矿柱和矿房的边界中点之间。为使得主矿柱能够更加均匀地提供支撑作用,能够最大程度地提供反力抵抗顶板弯曲,因而本发明优选将主矿柱布置在矿房内最大暴露面积范围的中央位置,即将主矿柱设置在中央矿柱与矿房的四个角点的连线的中点上,或者将主矿柱设置在中央矿柱与矿房的边界中点的连线的中点上,或者将主矿柱同时设置在中央矿柱与矿房的四个角点的连线的中点上及设置在中央矿柱与矿房的边界中点的连线的中点上。根据前述分析,中央矿柱与(单根)主矿柱各自所支撑的顶板范围不一样,即中央矿柱与主矿柱各自所需要支撑的最大弯矩不相同,因而在本发明中,主矿柱的尺寸小于中央矿柱的尺寸。本发明根据矿山应力分布情况对矿柱进行布置,首先在矿房的中央设置中央矿柱,然后在中央矿柱的周围均匀布设主矿柱,主矿柱与中央矿柱相配合以提供反力抵抗顶板弯曲,顶板安全系数高,从而提高矿房稳定性,确保采场安全。

[0058]

其中,上述设置中央矿柱后,矿房内最大暴露面积范围,例如是指图4中虚线所划分成的位于矿房四个角点的长方形范围,例如图4中右上角的长方形范围,右下角的长方形范围,左上角的长方形范围,或左下角的长方形范围。另外,设置中央矿柱后,矿房内最大暴露面积范围,也可以是指矿房的对角线所划分成的靠近矿房四条边界的三角形范围,例如图5中靠近顶柱的三角形范围,靠近底柱的三角形范围,靠近左侧间柱的三角形范围,或靠近右侧间柱的三角形范围。所述将主矿柱布置在矿房内最大暴露面积范围的中央位置,即将主矿柱布置在矿房各个角点的长方形范围的中央位置,或者将主矿柱布置在矿房内靠近各条边界的三角形范围的中央位置,或者同时布置在矿房各个角点的长方形范围的中央位置和布置在矿房内靠近各条边界的三角形范围的中央位置。由此,矿房内所布置的主矿柱的数量n≥4,优选为n≥8。

[0059]

在本发明中,布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的顶板中央的最大拉应力仍然较大,顶板安全系数低,因而可能需要布置次矿柱提高矿房稳定性。一般来说,顶板岩层最大拉应力应小于岩层最大抗拉强度,否则顶板会有冒落风险。由此,当顶板岩层最大拉应力大于岩层最大抗拉强度时,即需要布置次矿柱来进一步提高矿房的稳定性。所述次矿柱围绕主矿柱设置,并位于主矿柱与中央矿柱之间,或者位于主矿柱与矿房的边界之间,或者同时设置在主矿柱与中央矿柱之间,及设置在主矿柱与矿房的边界之间。作

为优选,所述次矿柱位于主矿柱的对角线的延长线上。为使得次矿柱能够更加均匀地提供支撑作用,能够最大程度地提供反力抵抗顶板弯曲,因而本发明优选将次矿柱布置在矿房内最大暴露面积范围的中央位置,即将次矿柱设置在主矿柱的角点与中央矿柱的角点的连线的中点上,或者设置在主矿柱的角点与矿房的角点的连线的中点上,或者设置在主矿柱的角点与矿房的边界中点的连线的中点上,或者同时设置在主矿柱的角点与中央矿柱的角点的连线的中点上、设置在主矿柱的角点与矿房的角点的连线的中点上及设置在主矿柱的角点与矿房的边界中点的连线的中点上。根据前述分析,中央矿柱、(单根)主矿柱、(单根)次矿柱各自所支撑的顶板范围不一样,即中央矿柱、主矿柱、次矿柱各自所需要支撑的最大弯矩不相同,因而在本发明中,次矿柱的尺寸小于主矿柱的尺寸,主矿柱的尺寸小于中央矿柱的尺寸。本发明根据矿山应力分布情况对矿柱进行布置,首先在矿房的中央设置中央矿柱,然后在中央矿柱的周围均匀布设主矿柱,再在中央矿柱与主矿柱的周围均匀布设次矿柱,次矿柱、主矿柱与中央矿柱相配合以提供反力抵抗顶板弯曲,顶板安全系数进一步提高,从而进一步提高矿房稳定性,更加能够确保采场的安全性。此外,相比于现有技术中各矿柱依据经验较为随机地布置,本发明中中央矿柱、主矿柱、次矿柱分别依据矿山应力分布情况呈现有序规则地准确布设,优化了现有技术中的矿柱布置方式,进而能够提高采场的回采率,节约资源。

[0060]

其中,上述设置中央矿柱和主矿柱后,矿房内最大暴露面积范围,是指图6中相邻的主矿柱与中央矿柱之间形成的小长方形范围、相邻的主矿柱与矿房边界(包括矿房角点)之间形成的小长方形范围。需要说明的是,图6中并未示出该小长方形范围。所述将次矿柱布置在矿房内最大暴露面积范围的中央位置,即将次矿柱布置在前述小长方形范围的中央位置。为防止顶板冒落,提高矿房稳定性,本发明中所布置的次矿柱的数量一般为多根。需要说明的是,当顶板岩层最大拉应力小于岩层最大抗拉强度,此时顶板一般没有冒落风险,即此时也可以不设置次矿柱。

[0061]

作为优选方案,本发明还包括确定各矿柱尺寸的步骤。第一步,矿房的中央形成最大正弯矩区,即将中央矿柱设置在矿房的中央以抵抗顶板的弯曲。根据力学公式(1)计算出顶板所受到的最大主弯矩m1,显然中央矿柱需支撑的最大弯矩即为m1,由此根据公式(3)即可求得中央矿柱的边长b1。确定中央矿柱的尺寸后,第二步即确定主矿柱的尺寸。主矿柱布置在设置中央矿柱后的矿房内最大暴露面积范围的中央位置,即主矿柱布置在中央矿柱和矿房边界及四个角点之间,此时根据公式(5)计算出单根主矿柱需支撑的顶板范围的最大弯矩m2,再根据公式(7)计算出主矿柱的边长b2。第三步,若布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的顶板中央的最大拉应力较大,顶板安全系数低,即通过公式(16)计算得到的顶板岩层最大拉应力σs大于岩层最大抗拉强度rs,此时需要布置次矿柱提高矿房稳定性。次矿柱布置在设置中央矿柱和主矿柱后的矿房内最大暴露面积范围的中央位置,根据公式(9)计算出单根次矿柱需支撑的顶板范围的最大弯矩m3,再根据公式(11)计算出次矿柱的边长b3。第四步,确定矿房内间柱、顶柱和底柱的尺寸。采场上覆岩层压力除去作用在矿柱(包括中央矿柱、主矿柱、次矿柱)上的压力外,剩余压力需要采场间柱和顶底柱承担。由此,间柱和顶底柱的理论宽为

[0062]

[0063]

即首先根据公式(13)计算得到间柱和顶底柱的理论宽度,然后结合实际工程经验对间柱、顶底柱进行取值。例如,取间柱宽度等于理论宽度b,且间柱宽度不小于3m,由此即可得到间柱宽度b4。考虑到顶底柱在实际生产中可能还需承担上下采场的充填体作用力及自身重力下滑力分量的影响,因而取顶底柱宽度为k倍理论宽度b且不小于5m,此处k为宽度调整系数,k的取值可以按需进行调整,例如k的取值为1-2(例如k=1.5),由此即可得到顶柱和底柱的宽度b5。在本技术中,中央矿柱的边长b1、主矿柱的边长b2、次矿柱的边长b3、间柱的宽度b4、顶底柱的宽度b5如图2所示。本发明首先根据矿山应力分布情况确定各矿柱的布置位置,即在矿房的中央设置中央矿柱,然后在中央矿柱的周围均匀布设主矿柱,再在中央矿柱与主矿柱的周围均匀布设次矿柱。其中,中央矿柱、主矿柱、次矿柱、间柱及顶底柱的尺寸根据应力分布进行计算,确保各矿柱尺寸合适,即在实际采矿过程中,不会因为矿柱尺寸过小而发生顶板冒落现象,作业人员及作业设备的安全得到保障,也不会因为矿柱尺寸过大而造成回采率低、资源浪费,由此充分保证采场安全,同时节约资源。

[0064]

基于前述矿柱布置方法,本发明中的回采工艺流程为:

[0065]

①

回采顺序为从采场一侧往另一侧推进。

[0066]

②

采用浅孔爆破落矿,设计采用浅孔凿岩机。炮孔孔径为36-44mm,孔深为1.2-2.0m,排距为0.5-1.0m。一次爆破推进距离为1.2-1.4m。

[0067]

③

采用电耙将矿石耙至溜矿井,溜矿井放矿至阶段运输平巷后装车运出井下。

[0068]

与现有技术相比,本发明具有以下有益技术效果:

[0069]

1、本发明根据矿山应力分布情况对矿柱进行布置,首先在矿房的中央设置中央矿柱,然后在中央矿柱的周围均匀布设主矿柱,主矿柱与中央矿柱相配合以提供反力抵抗顶板弯曲,顶板安全系数高,从而提高矿房稳定性,确保采场安全。

[0070]

2、本发明在布置中央矿柱与主矿柱的基础上,再根据矿山应力分布情况在中央矿柱与主矿柱的周围均匀布设次矿柱,次矿柱、主矿柱与中央矿柱相配合以提供反力抵抗顶板弯曲,顶板安全系数进一步提高,从而进一步提高矿房稳定性,更加能够确保采场的安全性。相比于现有技术中各矿柱依据经验较为随机地布置,本发明中中央矿柱、主矿柱、次矿柱分别依据矿山应力分布情况呈现有序规则地准确布设,优化了现有技术中的矿柱布置方式,进而能够提高采场的回采率,节约资源。

[0071]

3、本发明首先根据矿山应力分布情况确定中央矿柱、主矿柱、次矿柱的布置位置,并根据应力分布计算中央矿柱、主矿柱、次矿柱、间柱及顶底柱的尺寸,确保各矿柱尺寸合适,即在实际采矿过程中,不会因为矿柱尺寸过小而发生顶板冒落现象,作业人员及作业设备的安全得到保障,也不会因为矿柱尺寸过大而造成回采率低、资源浪费,由此充分保证采场安全,同时节约资源。

附图说明

[0072]

图1为现有技术中普通全面采矿法的矿柱布置图;

[0073]

图2为本发明中基于应力分布的矿柱布置图;

[0074]

图3为图2中

ⅱ‑ⅱ

位置的剖面图;

[0075]

图4为本发明中基于应力分布的中央矿柱的布置图;

[0076]

图5为本发明中基于应力分布的主矿柱的布置图;

[0077]

图6为本发明中基于应力分布的次矿柱的布置图。

[0078]

附图标记:

[0079]

a:矿房;1:中央矿柱;2:主矿柱;3:次矿柱;4:间柱;5:顶柱;6:底柱。

具体实施方式

[0080]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0081]

根据本发明的实施方案,提供一种基于应力分布的矿柱布置方法。

[0082]

一种基于应力分布的矿柱布置方法,该方法包括以下步骤:

[0083]

1)中央矿柱的布置:在矿房a的中央设置中央矿柱1。

[0084]

2)主矿柱的布置:在中央矿柱1的周围设置主矿柱2,且主矿柱2位于中央矿柱1与矿房a的边界之间。

[0085]

其中,主矿柱2的尺寸小于中央矿柱1的尺寸。

[0086]

在本发明中,该方法还包括:

[0087]

3)次矿柱的布置:在主矿柱2的周围设置次矿柱3,且次矿柱3位于主矿柱2与中央矿柱1和/或矿房a的边界之间。

[0088]

4)间柱、顶底柱的布置:在矿房a的侧部设置间柱4,在矿房a的顶部设置顶柱5,在矿房a的底部设置底柱6。

[0089]

在本发明中,中央矿柱1、主矿柱2、次矿柱3三者的尺寸不同。其中,次矿柱3的尺寸小于主矿柱2的尺寸。主矿柱2的尺寸小于中央矿柱1的尺寸。

[0090]

在本发明中,步骤2)中所述主矿柱2位于中央矿柱1与矿房a的边界之间,具体为:所述主矿柱2位于中央矿柱1与矿房a的角点和/或矿房a的边界中点之间。优选,所述主矿柱2位于中央矿柱1与矿房a的角点和/或矿房a的边界中点的连线的中点上。

[0091]

在本发明中,步骤3)中所述次矿柱3位于主矿柱2与中央矿柱1和/或矿房a的边界之间,具体为:所述次矿柱3位于主矿柱2的对角线的延长线上。优选,所述次矿柱3位于主矿柱2的角点与中央矿柱1的角点和/或矿房a的角点和/或矿房a的边界中点的连线的中点上。

[0092]

在本发明中,步骤1)中还包括确定中央矿柱1尺寸的步骤,具体为:

[0093]

在矿房a的中央形成最大正弯矩区,其中,顶板所受到的最大主弯矩为m1,n

·

m。其中:

[0094][0095]

λ1=a1/b1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0096]

设定中央矿柱1的边长为b1,m。根据中央矿柱1需支撑的最大弯矩为m1,可得:

[0097][0098]

即得:

[0099][0100]

式中:μ为岩层的泊松比。λ1为矿房的几何形状系数。a1为矿房的短边长度,m。b1为矿房的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度

上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0101]

在本发明中,步骤2)中还包括确定主矿柱2尺寸的步骤,具体为:

[0102]

布置中央矿柱1后,矿房a内单根主矿柱2需支撑的顶板范围的最大弯矩为m2,n

·

m。其中:

[0103][0104][0105]

设定主矿柱2的边长为b2,m。即有:

[0106][0107]

即得:

[0108][0109]

式中:μ为岩层的泊松比。λ2为布置中央矿柱后,矿房内最大暴露面积范围的几何形状系数。a2为布置中央矿柱后,矿房内最大暴露面积范围的短边长度,m。b2为布置中央矿柱后,矿房内最大暴露面积范围的长边长度,m。λ1为矿房的几何形状系数。a1为矿房的短边长度,m。b1为矿房的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0110]

在本发明中,步骤3)中还包括确定次矿柱3尺寸的步骤,具体为:

[0111]

布置中央矿柱1和主矿柱2后,矿房a内单根次矿柱3需支撑的顶板范围的最大弯矩为m3,n

·

m。其中:

[0112][0113]

λ3=a3/b3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)。

[0114]

设定次矿柱3的边长为b3,m。即有:

[0115][0116]

即得:

[0117][0118]

式中:μ为岩层的泊松比。λ3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的几何形状系数。a3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的短边长度,m。b3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0119]

在本发明中,步骤4)中还包括确定间柱4、顶柱5和底柱6的尺寸的步骤,具体为:

[0120]

布置中央矿柱1、主矿柱2和次矿柱3后,矿房a内剩余压力由间柱4、顶柱5和底柱6

支撑。设定间柱4、顶柱5和底柱6的理论宽度为b,m。即有:

[0121][0122]

设定间柱4的宽度为b4,m。间柱4宽度b4等于理论宽度b,且b4不小于3m。即有:

[0123][0124]

设定顶柱5和底柱6的宽度为b5,m。顶柱5和底柱6的宽度b5等于k倍理论宽度b,且b5不小于5m。即有

[0125]

且b5≥5m(15)。

[0126]

式中:k为宽度调整系数,k的取值为1-2。n为矿房内所布置的主矿柱的数量,其中:n≥4,优选为n≥8。m为矿房内所布置的次矿柱的数量。

[0127]

在本发明的步骤3)中,根据弯矩与应力关系式,可得顶板岩层最大拉应力σs为:

[0128][0129]

式中:σs为顶板岩层最大拉应力,pa。m3为矿房内单根次矿柱需支撑的顶板范围的最大弯矩,n

·

m。d为单位宽度,d=1m。h为顶板岩层厚度,m。

[0130]

其中,岩层最大抗拉强度为rs,pa。当σs>rs,即当顶板岩层最大拉应力σs大于岩层最大抗拉强度rs时,需要布置次矿柱3。

[0131]

实施例1

[0132]

一种基于应力分布的矿柱布置方法,该方法包括以下步骤:

[0133]

1)中央矿柱的布置:在矿房a的中央设置中央矿柱1。

[0134]

2)主矿柱的布置:在中央矿柱1的周围设置主矿柱2,且主矿柱2位于中央矿柱1与矿房a的边界之间。

[0135]

其中,主矿柱2的尺寸小于中央矿柱1的尺寸。

[0136]

实施例2

[0137]

一种基于应力分布的矿柱布置方法,该方法包括以下步骤:

[0138]

1)中央矿柱的布置:在矿房a的中央设置中央矿柱1,如图4所示。

[0139]

2)主矿柱的布置:在中央矿柱1的周围设置主矿柱2,且主矿柱2位于中央矿柱1与矿房a的边界之间。

[0140]

3)次矿柱的布置:在主矿柱2的周围设置次矿柱3,且次矿柱3位于主矿柱2与中央矿柱1之间,和位于主矿柱2与矿房a的边界之间。

[0141]

4)间柱、顶底柱的布置:在矿房a的侧部设置间柱4,在矿房a的顶部设置顶柱5,在矿房a的底部设置底柱6,如图2所示。

[0142]

实施例3

[0143]

重复实施例2,只是在步骤2)中,所述主矿柱2位于中央矿柱1与矿房a的角点之间。

[0144]

实施例4

[0145]

重复实施例2,只是在步骤2)中,所述主矿柱2位于中央矿柱1与矿房a的边界中点之间。

[0146]

实施例5

[0147]

如图5所示,重复实施例2,只是在步骤2)中,所述主矿柱2位于中央矿柱1与矿房a的角点之间,和位于中央矿柱1与矿房a的边界中点之间。

[0148]

实施例6

[0149]

重复实施例5,只是所述主矿柱2位于中央矿柱1与矿房a的角点的连线的中点上,和位于中央矿柱1与矿房a的边界中点的连线的中点上。

[0150]

实施例7

[0151]

重复实施例6,只是在步骤3)中,所述次矿柱3位于主矿柱2的对角线的延长线上。

[0152]

实施例8

[0153]

如图6所示,重复实施例7,只是所述次矿柱3位于主矿柱2的角点与中央矿柱1的角点的连线的中点上,和位于主矿柱2的角点与矿房a的角点的连线的中点上,和位于主矿柱2的角点与矿房a的边界中点的连线的中点上。

[0154]

实施例9

[0155]

重复实施例8,只是中央矿柱1、主矿柱2、次矿柱3三者的尺寸不同。其中,次矿柱3的尺寸小于主矿柱2的尺寸。主矿柱2的尺寸小于中央矿柱1的尺寸。

[0156]

实施例10

[0157]

重复实施例9,只是步骤1)中还包括确定中央矿柱1尺寸的步骤,具体为:

[0158]

在矿房a的中央形成最大正弯矩区,其中,顶板所受到的最大主弯矩为m1,n

·

m。其中:

[0159][0160]

λ1=a1/b1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0161]

设定中央矿柱1的边长为b1,m。根据中央矿柱1需支撑的最大弯矩为m1,可得:

[0162][0163]

即得:

[0164][0165]

式中:μ为岩层的泊松比。λ1为矿房的几何形状系数。a1为矿房的短边长度,m。b1为矿房的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0166]

实施例11

[0167]

重复实施例10,只是步骤2)中还包括确定主矿柱2尺寸的步骤,具体为:

[0168]

布置中央矿柱1后,矿房a内单根主矿柱2需支撑的顶板范围的最大弯矩为m2,n

·

m。其中:

[0169][0170][0171]

设定主矿柱2的边长为b2,m。即有:

[0172][0173]

即得:

[0174][0175]

式中:μ为岩层的泊松比。λ2为布置中央矿柱后,矿房内最大暴露面积范围的几何形状系数。a3为布置中央矿柱后,矿房内最大暴露面积范围的短边长度,m。b3为布置中央矿柱后,矿房内最大暴露面积范围的长边长度,m。λ1为矿房的几何形状系数。a1为矿房的短边长度,m。b1为矿房的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。σc为矿柱的最大单轴抗压强度,pa。

[0176]

实施例12

[0177]

重复实施例11,只是步骤3)中还包括确定次矿柱3尺寸的步骤,具体为:

[0178]

布置中央矿柱1和主矿柱2后,矿房a内单根次矿柱3需支撑的顶板范围的最大弯矩为m3,n

·

m。其中:

[0179][0180]

λ3=a3/b3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)。

[0181]

根据弯矩与应力关系式,可得顶板岩层最大拉应力σs为:

[0182][0183]

其中,岩层最大抗拉强度为rs,pa。当σs>rs,即当顶板岩层最大拉应力σs大于岩层最大抗拉强度rs时,需要布置次矿柱3。

[0184]

设定次矿柱3的边长为b3,m。即有:

[0185][0186]

即得:

[0187][0188]

式中:μ为岩层的泊松比。λ3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的几何形状系数。a3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的短边长度,m。b3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的长边长度,m。q为岩层自重及其上载荷,pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,

°

。h为顶板岩层厚度,m。σc为矿柱的最大单轴抗压强度,pa。

[0189]

实施例13

[0190]

重复实施例12,只是步骤4)中还包括确定间柱4尺寸的步骤,具体为:

[0191]

布置中央矿柱1、主矿柱2和次矿柱3后,矿房a内剩余压力由间柱4、顶柱5和底柱6支撑。设定间柱4、顶柱5和底柱6的理论宽度为b,m。即有:

[0192][0193]

设定间柱4的宽度为b4,m。间柱4宽度b4等于理论宽度b,且b4不小于3m。即有:

[0194]

且b4≥3m(14)。

[0195]

式中:n为矿房内所布置的主矿柱的数量,其中:n=8。m为矿房内所布置的次矿柱的数量,m=16。

[0196]

实施例14

[0197]

重复实施例13,只是步骤4)中还包括确定顶柱5和底柱6的尺寸的步骤,具体为:

[0198]

设定顶柱5和底柱6的宽度为b5,m。顶柱5和底柱6的宽度b5等于k倍理论宽度b,且b5不小于5m。即有

[0199]

且b5≥5m(15)。

[0200]

式中:k为宽度调整系数,k=1.5。n为矿房内所布置的主矿柱的数量,其中:n=8。m为矿房内所布置的次矿柱的数量,m=16。

[0201]

应用实施例1

[0202]

一种基于应力分布的矿柱布置方法,该方法包括以下步骤:

[0203]

1)中央矿柱的布置:在矿房a的中央设置中央矿柱1。

[0204]

2)主矿柱的布置:在中央矿柱1的周围设置主矿柱2,且主矿柱2位于中央矿柱1与矿房a的角点的连线的中点上,和位于中央矿柱1与矿房a的边界中点的连线的中点上。

[0205]

3)次矿柱的布置:在主矿柱2的周围设置次矿柱3,且次矿柱3位于主矿柱2的角点与中央矿柱1的角点的连线的中点上,和位于主矿柱2的角点与矿房a的角点的连线的中点上,和位于主矿柱2的角点与矿房a的边界中点的连线的中点上。

[0206]

4)间柱、顶底柱的布置:在矿房a的侧部设置间柱4,在矿房a的顶部设置顶柱5,在矿房a的底部设置底柱6。

[0207]

在步骤1)中,还包括确定中央矿柱1尺寸的步骤,具体为:

[0208]

在矿房a的中央形成最大正弯矩区,其中,顶板所受到的最大主弯矩为m1,n

·

m。其中:

[0209][0210]

λ1=a1/b1=1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0211]

设定中央矿柱1的边长为b1,m。根据中央矿柱1需支撑的最大弯矩为m1,可得:

[0212][0213]

即得:

[0214][0215]

式中:μ为岩层的泊松比,μ=0.3。λ1为矿房的几何形状系数。a1为矿房的短边长度,a1=70m。b1为矿房的长边长度,b1=70m。q为岩层自重及其上载荷,q=2

×

106pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,α=10

°

。σc为矿柱的最大单轴抗压强度,σc=6

×

106pa。

[0216]

在步骤2)中,还包括确定主矿柱2尺寸的步骤,具体为:

[0217]

布置中央矿柱1后,矿房a内单根主矿柱2需支撑的顶板范围的最大弯矩为m2,n

·

m。其中:

[0218][0219][0220]

设定主矿柱2的边长为b2,m。即有:

[0221][0222]

即得:

[0223][0224]

式中:μ为岩层的泊松比,μ=0.3。λ2为布置中央矿柱后,矿房内最大暴露面积范围的几何形状系数。a2为布置中央矿柱后,矿房内最大暴露面积范围的短边长度,a2=35m。b2为布置中央矿柱后,矿房内最大暴露面积范围的长边长度,b2=35m。q为岩层自重及其上载荷,q=2

×

106pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,α=10

°

。σc为矿柱的最大单轴抗压强度,σc=6

×

106pa。

[0225]

在步骤3)中,还包括确定次矿柱3尺寸的步骤,具体为:

[0226]

布置中央矿柱1和主矿柱2后,矿房a内单根次矿柱3需支撑的顶板范围的最大弯矩为m3,n

·

m。其中:

[0227][0228]

λ3=a3/b3=1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)。

[0229]

设定次矿柱3的边长为b3,m。即有:

[0230][0231]

即得:

[0232]

[0233]

式中:μ为岩层的泊松比,μ=0.3。λ3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的几何形状系数。a3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的短边长度,a3=17.5m。b3为布置中央矿柱和主矿柱后,矿房内最大暴露面积范围的长边长度,b3=17.5m。q为岩层自重及其上载荷,q=2

×

106pa。d为单位宽度,d=1m。qd即表示单位宽度上的岩层自重及其上载荷,n/m。α为矿体倾角,α=10

°

。σc为矿柱的最大单轴抗压强度,σc=6

×

106pa。

[0234]

在步骤4)中,还包括确定间柱4、顶柱5和底柱6的尺寸的步骤,具体为:

[0235]

布置中央矿柱1、主矿柱2和次矿柱3后,矿房a内剩余压力由间柱4、顶柱5和底柱6支撑。设定间柱4、顶柱5和底柱6的理论宽度为b,m。即有:

[0236][0237]

设定间柱4的宽度为b4,m。间柱4宽度b4等于理论宽度b,且b4不小于3m。即有:

[0238]

且b4≥3m(14)。

[0239]

即得:b4=5.04m。

[0240]

设定顶柱5和底柱6的宽度为b5,m。顶柱5和底柱6的宽度b5等于k倍理论宽度b,且b5不小于5m。即有

[0241]

且b5≥5m(15)。

[0242]

即得:b5=7.57m。

[0243]

式中:k为宽度调整系数,k=1.5。n为矿房内所布置的主矿柱的数量,其中:n=8。m为矿房内所布置的次矿柱的数量,m=16。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。