1.本发明涉及检测设备技术领域,特别涉及一种新型玻璃膜自动检测装置。

背景技术:

2.玻璃贴膜在国外已经相当普及,而在中国,建筑使用率还很低,做为一种新型节能型建材,玻璃贴膜有着七大优势:隔热、保温;安全防爆;防紫外线;防刺目眩光;轻松营造私密空间;增强视觉效果;耐高温防火;这七大优势在人们的日常生活中,玻璃贴膜起到了很到的用处,也正是因为这些优势,所以得到了越来越多的人们的喜好和好评。然而如何使现有玻璃贴膜在满足装饰功能的同时,又能满足室内采光需求,已成为亟待解决的问题。而要符合这一要求,出厂膜的检测就成为一个很重要的环节。

3.申请号为“cn201710271565.7”的专利提供了一种新型玻璃膜自动检测装置,包括壳体、检测单元;检测单元位于壳体内侧;检测单元分为上半部和下半部;上半部通过若干第一气缸固定在壳体上;下半部包括第一箱体和第二箱体;第一箱体套在第二箱体内,且两者通过燕尾槽和燕尾块滑动连接;第一箱体顶部连接有若干第二气缸;下半部两侧均设有若干接近开关,上半部外侧设有可编程控制器和蜂鸣器;可编程控制器电连接蜂鸣器、若干第一气缸、若干第二气缸和若干接近开关。其可自动检测玻璃膜的透光性,检测效率高,检测结果准确,对于不合格的玻璃膜直接切除,但是在不合格玻璃膜切除后需要人工重新缠绕玻璃膜,对人工依赖程度比较高,检测的自动化程度不高,同时重新缠绕造成检验效率低下,操作人员劳动强度高。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.针对上述的缺陷,本发明的目的在于提供一种新型玻璃膜自动检测装置,其通过续接机构进行断膜的重新粘合,提高了检测过程中的自动化,降低了对人工的依赖,检测效率高。

6.为了实现上述目的,本发明提供一种新型玻璃膜自动检测装置,包括:壳体、送料辊、检测单元、切割单元、输送单元和集料辊;

7.所述检测单元、所述切割单元和输送单元均位于壳体的内侧;所述检测单元分为上半部和下半部;所述上半部和所述下半部正对设置,所述上半部和所述下半部均升降连接所述壳体;所述切割单元对称布置在所述检测单元的两侧;

8.所述输送单元包括:拾取杆、第一支撑架、下拉杆和第二支撑架,所述第一支撑架与所述第二支撑架分别布置在所述切割单元的两侧,所述第一支撑架与所述第二支撑架均布置在所述送料辊与所述集料辊之间,所述拾取杆、所述下拉杆及第二支撑架均设有吸气孔,所述吸气孔能够吸附玻璃膜,所述拾取杆滑动连接所述壳体,所述下拉杆位于所述检测单元的进口处,所述下拉杆能够伸缩。

9.根据本发明的新型玻璃膜自动检测装置,所述第二支撑架的上方设有涂胶机构,

所述涂胶机构用于在所述玻璃膜上覆盖粘结物质。

10.根据本发明的新型玻璃膜自动检测装置,所述涂胶机构包括:涂胶辊,所述涂胶辊位于所述第二支撑架的上方,所述涂胶辊滑动连接所述壳体。

11.根据本发明的新型玻璃膜自动检测装置,所述涂胶辊的内部设有若干活塞结构,所述活塞内部分为:加压腔、储胶室和复位腔,所述储胶室贮存有胶水。

12.根据本发明的新型玻璃膜自动检测装置,所述加压腔与储胶室之间设有第一塞盘,所述储胶室与复位腔之间设有第二塞盘,所述复位腔与涂胶辊的端面连通,所述复位腔通过螺钉封堵,所述第二塞盘与螺钉之间设有弹簧,所述涂胶辊对应复位腔设有避让空间,所述涂胶辊对应储胶室设有出胶孔,所述出胶孔的外侧设有密封板,所述密封板与第二塞盘通过连杆固定连接,所述密封板能够密封所述出胶孔。

13.根据本发明的新型玻璃膜自动检测装置,所述涂胶辊对应加压腔设有第一进气阀,第一进气阀为单向阀。

14.根据本发明的新型玻璃膜自动检测装置,所述涂胶辊的外侧对应所述第一进气阀设有气囊,所述气囊连通所述第一进气阀。

15.根据本发明的新型玻璃膜自动检测装置,所述涂胶辊与所述第二支撑架的间距尺寸大于所述密封板的高度尺寸。

16.根据本发明的新型玻璃膜自动检测装置,所述涂胶辊与所述第二支撑架的间距尺寸小于所述气囊常态下的高度尺寸。

17.根据本发明的新型玻璃膜自动检测装置,所述气囊设有第二进气阀,所述第二进气阀为单向阀;所述密封板表面设有油纸。

18.本发明包括:壳体、送料辊、检测单元、切割单元、输送单元和集料辊;所述检测单元、所述切割单元和输送单元均位于壳体的内侧;所述检测单元分为上半部和下半部;所述上半部和所述下半部正对设置,所述上半部和所述下半部均升降连接所述壳体;所述切割单元对称布置在所述检测单元的两侧;所述输送单元包括:拾取杆、第一支撑架、下拉杆和第二支撑架,所述第一支撑架与所述第二支撑架分别布置在所述切割单元的两侧,所述第一支撑架与所述第二支撑架均布置在所述送料辊与所述集料辊之间,所述拾取杆、所述下拉杆及第二支撑架均设有吸气孔,所述吸气孔能够吸附玻璃膜,所述拾取杆滑动连接所述壳体,所述下拉杆位于所述检测单元的进口处,所述下拉杆能够伸缩;本发明利用真空吸附的方式,将裁切掉的玻璃膜脱离检测单元,将一侧的玻璃膜拾取并拖拽到另一侧,进行涂胶粘结,使断开的玻璃膜粘结为一体,进行自动缠绕,减少对人工的依赖,同时提高了工作效率,降低了加工成本。

附图说明

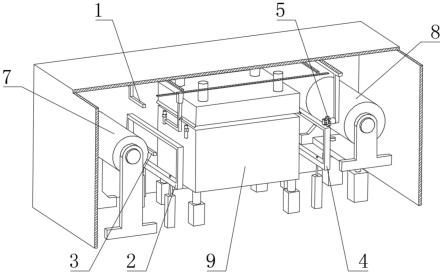

19.图1是本发明的结构示意图;

20.图2是本发明的正面结构示意图;

21.图3是本发明图2中的a细节剖面结构示意图;

22.图4是图2中b方向的第一工作状态剖面结构示意图;

23.图5是图2中b方向的第二工作状态剖面结构示意图;

24.在图中,1-拾取杆,2-第一支撑架,3-下拉杆,4-第二支撑架,5-涂胶机构,51-移动

杆,52-涂胶辊,521-避让空间,522-出胶孔,523-第一进气阀,53-活塞结构,531-复位腔,532-储胶室,533-加压腔,534-第二塞盘,535-第一塞盘,536-密封板,54-气囊,541-第二进气阀,6-切割单元,7-送料辊,8-集料辊,9-检测单元。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.参见图1和图2,本发明提供了一种新型玻璃膜自动检测装置。该新型玻璃膜自动检测装置包括:壳体、送料辊7、检测单元9、切割单元6、输送单元和集料辊8;检测单元9、切割单元6和输送单元均位于壳体的内侧。检测单元9分为上半部和下半部,上半部和下半部正对设置,上半部和下半部均升降连接壳体,升降连接的方式可以采用气缸或电缸;切割单元6对称布置在检测单元9的两侧,切割单元6包括二氧化碳激光切割机,二氧化碳切割机滑动连接壳体,切割单元6用于切割玻璃膜,检测单元9用于检测玻璃膜,输送单元用于将切割后的玻璃膜进行拾取并粘结在一块。送料辊7和集料辊8均内置电机,送料辊7和集料辊8在外界程序的控制下,进行旋转,保证玻璃膜的匀速运动。送料辊7上缠绕有待检测的玻璃膜,玻璃膜穿过检测单元9缠绕在集料辊8上,集料辊8进行旋转收集玻璃膜,将玻璃膜在检测单元9的中间拖动,进行检测,当发现玻璃膜有瑕疵时,集料辊8停止旋转,玻璃膜停止不动,切割单元6将玻璃膜进行裁切,输送单元将裁切掉的玻璃膜和两侧的玻璃膜均进行拾取,并将裁切掉的玻璃膜向下拖拽,使其脱离检测单元9,同时将送料辊7一侧的玻璃膜拾取后向集料辊8方向拖拽,使得两侧的玻璃膜重合叠压固定在一起,然后检测单元9进行检查,集料辊8进行旋转,实现自动缠绕玻璃膜,提高了工作效率。

27.输送单元包括:拾取杆1、第一支撑架2、下拉杆3和第二支撑架4,第一支撑架2与第二支撑架4分别布置在切割单元6的两侧,第一支撑架2与第二支撑架4均布置在送料辊7和集料辊8之间,拾取杆1对应第一支撑架2设置,拾取杆1位于第一支撑架2的上方,为了后续表述方便,设定送料辊7与集料辊8之间的连线方向为横向,送料辊7的轴线方向为纵向,拾取杆1能够从第一支撑架2处横向滑动到第二支撑架4处,下拉杆3位于检测单元9的进口处,下拉杆3固定连接在壳体的底部,下拉杆3能够伸缩,伸缩方式可采用电缸或气缸;拾取杆1、下拉杆3及第二支撑架4均能拾取玻璃膜,拾取方式采用真空吸附的方式,拾取杆1、下拉杆3及第二支撑架4的内部设有抽气管道,抽气管道外接真空发生装置,拾取杆1、下拉杆3及第二支撑架4与玻璃膜的接触面设有吸气孔,吸气孔与抽气管道连接,拾取杆1、下拉杆3及第二支撑架4通过吸气孔将玻璃膜进行吸附。

28.参见图4和图5,在外界plc的控制下,检测单元9发现玻璃膜瑕疵之后,第一支撑架2上升,第一支撑架2与第二支撑架4上升,接触到玻璃膜,拾取杆1及下拉杆3移动,拾取杆1压接在玻璃膜上方,下拉杆3在玻璃膜的下方,与拾取杆1同步运动,接触玻璃膜,此时外界真空发生装置开始抽气,拾取杆1、下拉杆3及第二支撑架4将各自接触面上的玻璃膜进行拾取,切割单元6在外界plc的控制下,进行切割,将检测单元9内的玻璃膜与两侧的玻璃膜进行裁切,下拉杆3拾取的玻璃膜为废弃的玻璃膜,下拉杆3下移,将废弃的玻璃膜下拽,使得废弃的玻璃膜脱离检测单元9的检测范围,然后拾取杆1将送料辊7一侧的玻璃膜向第二支

撑架4处拖动,将拾取杆1上的玻璃膜覆盖在第二支撑架4上的玻璃膜上,在两层玻璃膜之间进行涂胶,玻璃膜粘合为一体。

29.进一步的,第二支撑架4的上方设有涂胶机构5,涂胶机构5用于在第二支撑架4吸附的玻璃膜上涂覆黏结物质。黏结物质为胶水。

30.参见图2和图3,进一步的,涂胶机构5包括:移动杆51和涂胶辊52,涂胶辊52转动连接移动杆51,涂胶辊52位于第二支撑架4的上方,涂胶辊52通过移动杆51滑动连接壳体,移动杆51可沿第二支撑架4进行纵向移动,涂胶辊52接触第二支撑架4时,涂胶辊52进行涂胶作业。

31.进一步的,涂胶辊52的内部设有若干活塞结构53,活塞结构53沿涂胶辊52的周向均匀的布置在涂胶辊52的内壁,活塞结构53包括:加压腔533、储胶室532和复位腔531,加压腔533与储胶室532之间设有第一塞盘535,储胶室532与复位腔531之间设有第二塞盘534,复位腔531与涂胶辊52的端面连通,复位腔531通过螺钉封堵,第二塞盘534与螺钉之间设有弹簧,涂胶辊52对应复位腔531设有避让空间521,涂胶辊52对应储胶室532设有出胶孔522,出胶孔522的外侧设有密封板536,密封板536与第二塞盘534通过连杆固定连接,第二塞盘534与密封板536可同步移动,密封板536表面设有油纸,防止胶水将密封板536及涂胶辊52黏连。涂胶辊52对应加压腔533设有第一进气阀523,第一进气阀523为单向阀,保证气体只能进入加压腔533,涂胶辊52的外侧设有若干气囊54,一个气囊54连接一个第一进气阀523,气囊54本身具有弹性,气囊54被压缩后能进行自动复位,气囊54内部设有第二进气阀541,第二进气阀541为单向阀,保证气体只能进入气囊54。相邻两个气囊54排列紧密,保证涂胶辊52能够依靠气囊54与玻璃膜之间的摩擦力带动涂胶辊52旋转;密封板536封堵出胶孔522,能减少胶水与空气的接触,防止胶水固化。

32.气囊54被压缩时,气体通过第一进气阀523进入加压腔533,加压腔533压力增大,推动第一塞盘535向左移动,储胶室532内贮存有胶水,胶水将第二塞盘534向左推动,第二塞盘534移动的同时,密封板536打开出胶孔522,胶水内的压力通过出胶孔522释放,将胶水挤出,胶水滴落在玻璃膜上,第二塞盘534在弹簧的作用下反向挤压胶水,胶水在挤出的同时,第二塞盘534带动密封板536将出胶孔522封闭,实现一次滴胶过程。

33.进一步的,涂胶辊52与第二支撑架4的高度差尺寸大于密封板536的厚度尺寸,同时涂胶辊52与第二支撑架4的高度差尺寸小于气囊54常态下的高度尺寸。保证涂胶辊52旋转时,气囊54能够被压缩,同时密封板536的移动不受干涉,使得涂胶辊52的滴胶动作能过完成。

34.进一步的,拾取杆1数量为两个,并列布置在第一支撑架2的上方,两个拾取杆1可固定玻璃膜的两侧,拾取更可靠。

35.进一步的,下拉杆3的数量为两个,下拉杆3与拾取杆1相对应设置,使得下拉杆3拖拽玻璃膜更可靠。

36.参见图1至图5,当使用该新型玻璃膜自动检测装置时,将玻璃膜穿过检测单元9,缠绕在集料辊8上,开启电源进行检测,随着集料辊8的旋转,检测单元9进行检测玻璃膜。检测到玻璃膜透光性不合格时,检测单元9发出报警信号,送料辊7及集料辊8停止旋转,玻璃膜静止不动,第一支撑架2及第二支撑架4上升,抵接在玻璃膜的下方,拾取杆1下降,下拉杆3上升,接触玻璃膜,开启外接真空设备,拾取杆1、下拉杆3及第二支撑架4将玻璃膜进行吸

附,切割单元6的二氧化碳切割机进行切割工作,将玻璃膜进行裁切,不合格的玻璃膜被下拉杆3吸附,下拉杆3继续下移,将玻璃膜拖拽出检测单元9,玻璃膜先依靠下拉杆3的拖拽,向下移动,然后根据玻璃膜的自重进行滑落,使得不合格的玻璃膜脱离检测单元9,不合格的玻璃膜脱离检测单元9后,可人工取出或积攒到一定数量后再取出;送料辊7一侧的玻璃膜被拾取杆1拾取,集料辊8一侧的玻璃膜被第二支撑架4吸附,拾取杆1横向移动,将送料辊7一侧的玻璃膜向第二支撑架4处拖拽,同时送料辊7内的电机辅助送料辊7的转动,降低拾取杆1的移动阻力,同时涂胶机构5的移动杆51进行纵向移动,当涂胶辊52移动到的第二支撑架4的上方,气囊54受到挤压,向加压腔533内充气,加压腔533压力增大,推动第一塞盘535向左移动,储胶室532内贮存有胶水,胶水将第二塞盘534向左推动,第二塞盘534移动的同时,密封板536打开出胶孔522,胶水内的压力通过出胶孔522释放,将胶水挤出,胶水滴落在玻璃膜上,第二塞盘534在弹簧的作用下反向挤压胶水,胶水在挤出的同时,第二塞盘534带动密封板536将出胶孔522封闭,实现一次滴胶过程,随着涂胶辊52的转动,涂胶辊52定距滴落胶水。当气囊54脱离与第二支撑架4的接触时,气囊54依靠第二进气阀541进行吸气复位。当移动杆51移动到玻璃膜的另一端时,移动杆51继续前移,将涂胶辊52脱离与玻璃膜的接触,之后,拾取杆1将送料辊7一侧的玻璃膜拖拽到第二支撑架4的上方,将两侧的玻璃膜进行叠压粘合,并施加一定的压紧力,使玻璃膜连接为一个整体。然后真空发生装置停机,拾取杆1后撤到第一支撑架2的上方,复位,第一支撑架2及第二支撑架4复位,下拉杆3复位,等待下次玻璃膜的裁切。第一支撑架2、第二支撑架4、拾取杆1、下拉杆3与玻璃膜的接触均采用接近传感器进行控制。同时玻璃膜保持水平状态,也采用接近传感器进行控制,传感器的控制方式为现有技术,在此不再赘述。

37.综上所述,本发明包括:壳体、送料辊、检测单元、切割单元、输送单元和集料辊;所述检测单元、所述切割单元和输送单元均位于壳体的内侧;所述检测单元分为上半部和下半部;所述上半部和所述下半部正对设置,所述上半部和所述下半部均升降连接所述壳体;所述切割单元对称布置在所述检测单元的两侧;所述输送单元包括:拾取杆、第一支撑架、下拉杆和第二支撑架,所述第一支撑架与所述第二支撑架分别布置在所述切割单元的两侧,所述第一支撑架与所述第二支撑架均布置在所述送料辊与所述集料辊之间,所述拾取杆、所述下拉杆及第二支撑架均设有吸气孔,所述吸气孔能够吸附玻璃膜,所述拾取杆滑动连接所述壳体,所述下拉杆位于所述检测单元的进口处,所述下拉杆能够伸缩;本发明利用真空吸附的方式,将裁切掉的玻璃膜脱离检测单元,将一侧的玻璃膜拾取并拖拽到另一侧,进行涂胶粘结,使断开的玻璃膜粘结为一体,进行自动缠绕,减少对人工的依赖,同时提高了工作效率,降低了加工成本。

38.在本发明的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。