1.本技术属于聚丙烯电缆技术领域,尤其涉及一种聚丙烯电缆及其导体屏蔽层修复方法和应用。

背景技术:

2.交联聚乙烯(xlpe)优异的电气性能使得交联聚乙烯绝缘材料作为长距离输电架空线的绝缘层、城市地下电缆的绝缘层被广泛应用。

3.然而交联后的聚乙烯是一种热固性材料,无法靠自身降解,回收时只能采用焚烧和粉碎填埋的方式,且交联反应的过程中会产生一些有害的交联副产物,环保压力大,不满足绿色电网的要求。与交联聚乙烯不同,聚丙烯的生产流程简便,无需交联、脱气过程,能耗低,厂房占地少、达到使用寿命后可进行回收再利用,并且聚丙烯电气性能优良,熔融温度高,耐高温性能和耐水性能好,因此,聚丙烯绝缘材料作为电力电缆绝缘层已经开始应用,如目前生产应用的10kv聚丙烯电缆;与交联聚乙烯为热固性材料不同,聚丙烯是一种热塑性材料,若使用软膜对聚丙烯导体屏蔽层进行加热模塑,原电缆的半导电屏蔽层和绝缘层受热后会熔融变软,容易导致半导电屏蔽层和绝缘层鼓包变形,严重时屏蔽层和绝缘层容易混合熔融在一起,在电缆运行过程中电场会发生畸变,对电缆的正常运行造成隐患。

技术实现要素:

4.有鉴于此,本技术提供了一种聚丙烯电缆及其导体屏蔽层修复方法和应用,先将半导电尼龙布带绕包铅笔头斜坡绝缘层后,再将聚丙烯半导电屏蔽带绕包半导电尼龙布带,最后通过金属模具加热聚丙烯半导电屏蔽带使聚丙烯半导电屏蔽带熔融,从而实现了对聚丙烯半导电屏蔽层的修复,且避免了软模对聚丙烯半导电屏蔽层进行加热模塑时容易鼓包变形,解决了现有技术中缺乏聚丙烯半导电屏蔽层修复工艺的技术问题。

5.本技术第一方面提供了一种聚丙烯电缆导体屏蔽层的修复方法,包括以下步骤:

6.步骤1、将聚丙烯电缆半导电屏蔽层待修复位置的左右两端分别剥削为与聚丙烯电缆导体平滑过渡的铅笔头斜坡屏蔽层;

7.步骤2、在所述铅笔头斜坡屏蔽层表面绕包半导电尼龙布带,形成包裹半导电尼龙布带的聚丙烯电缆;

8.步骤3、在所述半导电尼龙布带表面绕包聚丙烯半导电屏蔽带,形成包裹聚丙烯半导电屏蔽带的聚丙烯电缆;

9.步骤4、将所述包裹聚丙烯半导电屏蔽带的聚丙烯电缆置于金属模具中加热;

10.所述加热温度为170℃~190℃,加热时间为25min~35min。

11.优选的,所述金属模具包括:电阻丝加热管加热金属模具、电磁加热金属模具或模温机加热金属模具。

12.优选的,所述加热管加热金属模具包括:将电阻丝加热管插入金属模具的加热管孔中,通入电流加热金属模具;

13.优选的,将电阻丝加热管插入金属模具的加热管孔中,通入电流加热金属模具包括:

14.将电阻丝加热管等间距平行插入金属模具的加热管孔中,通入电流加热金属模具。

15.需要说明的是,在等间距平行设置在金属模具的加热管孔中插入电阻丝加热管,可以提高电阻丝加热管加热金属模具的均匀性,从而有利于改善聚丙烯半导电屏蔽带受热的均匀性,避免聚丙烯半导电屏蔽层鼓包变形等模塑缺陷。

16.优选的,为以30℃为阶梯升温至170℃~190℃后加热25min~35min。

17.需要说明的是,与常规加热方式相比,阶梯加热可以降低能耗。

18.优选的,所述电磁加热金属模具包括:将金属感应线圈螺旋状缠绕在所述金属模具表面,采用高频感应加热设备控制感应线圈电磁加热金属模具。

19.需要说明的是,与电阻丝加热管容易损坏、多根电阻丝加热管功率存在差异导致加热温度不同相比,采用高频感应加热设备控制感应线圈加热金属模具,利用电磁感应加热,可以提高加热温度的均匀性,避免聚丙烯半导电屏蔽层鼓包变形等模塑缺陷。

20.优选的,所述模温机加热金属模具包括:将模温机的导热油流入所述金属模具螺旋状的油道中,模温机加热金属模具。

21.需要说明的是,与电阻丝加热管容易损坏、多根电阻丝加热管功率存在差异导致加热温度不好控制相比,利用液态的导热油均匀的导热效果,可以提高加热温度的控制精度,避免聚丙烯半导电屏蔽层鼓包变形等模塑缺陷。

22.优选的,在所述铅笔头斜坡屏蔽层表面绕包半导电尼龙布带之前,还包括:打磨抛光所述铅笔头斜坡屏蔽层的粗糙度不低于ra1.6。

23.需要说明的是,将铅笔头斜坡屏蔽层打磨抛光至粗糙度大于ra1.6,有利于改善聚丙烯屏蔽带的缠绕效果,使得聚丙烯屏蔽带紧实和平整,减少间隙和气隙,避免熔融过程中产生微小气泡,降低聚丙烯电缆的电气性能。

24.优选的,所述金属模具为铝合金金属模具。

25.本技术第二方面提供了一种聚丙烯电缆,由上述修复方法修复得到。

26.需要说明的是,当聚丙烯电缆屏蔽层由于各种意外出现损伤时,可采用本技术提供的修复方法进行修复,修复后的绝缘层能满足界面电气性能的要求。

27.本技术第三方面提供了上述修复方法在连接聚丙烯电缆中的应用。

28.由于生产运输以及敷设条件的限制,不管是交联聚乙烯电缆,还是聚丙烯电缆都不可能生产无限长度,因此,需要用到电缆中间接头对多根电缆连接,然而目前交联聚乙烯电缆是用冷缩橡胶式的电缆接头进行连接,连接原理是利用材料的抱紧力保证电缆与接头的界面电气性能,可以经过常规的耐压和局放试验,然而与交联聚乙烯为热固性材料不同,聚丙烯是一种热塑性材料,聚丙烯电缆容易被冷缩橡胶件压缩变形,电缆与接头界面存在电场极化隐患、界面电气性能无法得到保证,在采用放热焊接等现有技术将电缆线芯连接后,再采用本技术所提供的修复方法修复屏蔽层,就可以实现多根聚丙烯电缆的连接,避免了使用冷缩橡胶式的电缆接头导致的存在电场极化隐患、界面电气性能无法得到保证的缺陷。

29.综上所述,本技术提供了一种聚丙烯电缆及其导体屏蔽层修复方法和应用,修复

方法包括:先将半导电尼龙布带绕包铅笔头斜坡绝缘层后,再将聚丙烯半导电屏蔽带绕包半导电尼龙布带,最后通过金属模具加热聚丙烯半导电屏蔽带使聚丙烯半导电屏蔽带熔融;其中,先剥削为平滑过渡的铅笔头斜坡屏蔽层能够在熔融修复完成后使得屏蔽层与导体贴合效果好,而半导电尼龙布带与聚丙烯半导电屏蔽带作为半导电材质都能屏蔽干扰电流,并且绕包半导电尼龙布带,利用半导电尼龙布带熔融温度较高的性能,防止了聚丙烯半导电屏蔽带在熔融修复过程中渗入聚丙烯电缆导体以及在熔融修复完成后利用尼龙韧性、耐磨、抗拉伸较高的性能防止了聚丙烯电缆导体凸出到半导电屏蔽层和绝缘层造成质量隐患或者直接击穿,最后在绕包聚丙烯半导电屏蔽带后直接通过自加热金属模具加热,一方面与软膜相比,金属的导热性能优异,从而提高了聚丙烯半导电屏蔽带受热的均匀性,另一方面与软膜相比,金属模具受热不变形,从而可以直接将聚丙烯半导电屏蔽带模塑,从而实现了对聚丙烯半导电屏蔽层的修复,且避免了软模对聚丙烯半导电屏蔽层进行加热模塑时容易鼓包变形,解决了现有技术中缺乏聚丙烯半导电屏蔽层修复工艺的技术问题。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

31.图1为本技术实施例1-4提供的聚丙烯电缆进行修复前的结构示意图;

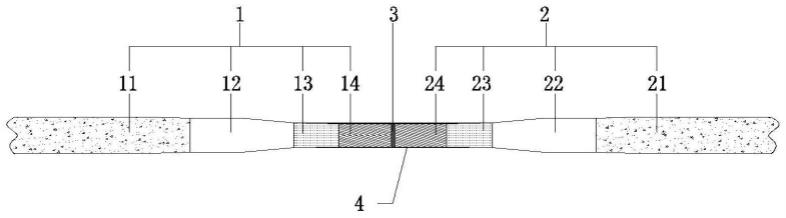

32.图2为本技术实施例1-4提供的聚丙烯电缆铅笔头斜坡的结构示意图;

33.图3为本技术实施例1-4提供的聚丙烯电缆绕包聚丙烯屏蔽层后电缆整体的结构示意图;

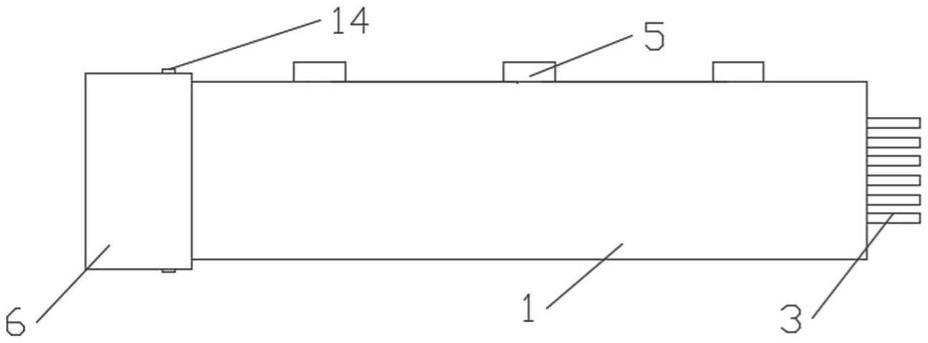

34.图4本技术实施例1提供的金属模具结构示意图;

35.其中,1-聚丙烯电缆屏蔽层待修复位置左侧电缆,2-聚丙烯电缆屏蔽层待修复位置右侧电缆,3-聚丙烯电缆屏蔽层待修复位置,4-聚丙烯电缆导体,5-电阻丝加热管加热金属模具,11-聚丙烯电缆屏蔽层待修复位置左侧绝缘屏蔽层,12-聚丙烯电缆屏蔽层待修复位置左侧导体绝缘层,13-聚丙烯电缆屏蔽层待修复位置左侧屏蔽层,14-聚丙烯电缆屏蔽层待修复位置左侧导体,21-聚丙烯电缆屏蔽层待修复位置右侧绝缘屏蔽层,22-聚丙烯电缆屏蔽层待修复位置右侧绝缘层,23-聚丙烯电缆屏蔽层待修复位置右侧屏蔽层,24-聚丙烯电缆屏蔽层待修复位置右侧聚丙烯电缆导体,41-聚丙烯半导电屏蔽带,51-成型孔,52-加热管孔,53-螺栓孔。

具体实施方式:

36.本技术提供了一种聚丙烯电缆及其导体屏蔽层修复方法和应用,先将半导电尼龙布带绕包铅笔头斜坡绝缘层后,再将聚丙烯半导电屏蔽带绕包半导电尼龙布带,最后通过金属模具加热聚丙烯半导电屏蔽带使聚丙烯半导电屏蔽带熔融,从而实现了对聚丙烯半导电屏蔽层的修复,且避免了软模对聚丙烯半导电屏蔽层进行加热模塑时容易鼓包变形,解决了现有技术中缺乏聚丙烯半导电屏蔽层修复工艺的技术问题。

37.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

38.其中,以下实施例所用试剂或原料均为市售或自制。

39.实施例1

40.参见说明书附图1-4所示结构,本实施例1提供了第一种聚丙烯电缆导体屏蔽层的修复方法,包括以下步骤:

41.步骤1、处理聚丙烯电缆绝缘层,将聚丙烯电缆屏蔽层待修复位置的左右两端进行开剥处理,采用专用电缆剥削刀,剥削形成绝缘铅笔头斜坡与电缆内导体平滑过渡;

42.步骤2、绕包绝缘铅笔头斜坡,在聚丙烯电缆屏蔽层待修复位置半搭接绕包半导电尼龙布带,逐渐与所述绝缘铅笔头斜坡进行搭接,最后需覆盖超过绝缘铅笔头斜坡上方20~30mm;

43.步骤3、绕包屏蔽层,采用聚丙烯电缆屏蔽带在聚丙烯电缆绝缘层待修复位置进行包裹,形成裹聚丙烯半导电屏蔽带的聚丙烯电缆,绕包厚度应大于2mm;

44.步骤4、将所述包裹聚丙烯半导电屏蔽带的聚丙烯电缆置于金属模具的成型孔中;

45.步骤5、将电阻丝加热管等间距平行插入金属模具的加热管孔中,通入电流加热金属模具使聚丙烯屏蔽带带实现自熔,并与原聚丙烯电缆绝缘层待修复位置熔融连接,预制成型,其中,电阻丝加热管加热温度为170℃~190℃,加热时间为25min~35min。

46.需要说明的是,在等间距平行设置在金属模具的加热管孔中插入电阻丝加热管,可以提高电阻丝加热管加热金属模具的均匀性,从而有利于改善聚丙烯半导电屏蔽带受热的均匀性,避免聚丙烯半导电屏蔽层鼓包变形等模塑缺陷。

47.实施例2

48.本实施例2提供了第二种聚丙烯电缆导体屏蔽层的修复方法,修复方法与实施例1的区别在于步骤5,将金属感应线圈螺旋状缠绕在所述金属模具表面,采用高频感应加热设备控制感应线圈加热金属模具。

49.需要说明的是,与电阻丝加热管容易损坏、多根电阻丝加热管功率存在差异导致加热温度不同相比,采用高频感应加热设备控制感应线圈加热金属模具,利用电磁感应加热,可以提高加热温度的均匀性,避免聚丙烯半导电屏蔽层鼓包变形等模塑缺陷,其中,高频感应加热设备的电磁感应发热温度为170℃~190℃,加热时间为25min~35min。

50.实施例3

51.本实施例3提供了第三种聚丙烯电缆导体屏蔽层的修复方法,修复方法与实施例1的区别在于步骤5,将模温机的导热油流入所述金属模具螺旋状的油道中,模温机加热金属模具。

52.需要说明的是,与电阻丝加热管容易损坏、多根电阻丝加热管功率存在差异导致加热温度不好控制相比,利用液态的导热油均匀的导热效果,可以提高加热温度的控制精度,避免聚丙烯半导电屏蔽层鼓包变形等模塑缺陷,其中,导热油的温度为170℃~190℃,加热时间为25min~35min。

53.实施例4

54.本实施例4提供了第四种聚丙烯电缆导体屏蔽层的修复方法,修复方法与实施例1

的区别在于,在所述铅笔头斜坡屏蔽层表面绕包半导电尼龙布带之前,还包括:打磨抛光所述铅笔头斜坡屏蔽层的粗糙度不低于ra1.6。

55.需要说明的是,将铅笔头斜坡屏蔽层打磨抛光至粗糙度大于ra1.6,有利于改善聚丙烯屏蔽带的缠绕效果,使得聚丙烯屏蔽带紧实和平整,减少间隙和气隙,避免熔融过程中产生微小气泡,降低聚丙烯电缆的电气性能。

56.需要说明的是,本技术实施例1-4采用的聚丙烯半导电屏蔽带的制备方法包括:采用小型挤塑机将聚丙烯半导电颗粒料塑化挤出条状,然后使用带材预制成型压制机,将条状压制形成带状。所述半成品聚丙烯半导电屏蔽制作后的厚度控制在0.2~0.3mm之间,宽度在15~20mm之间。

57.还需要说明的是,待加热模具自然冷却后,对屏蔽层进行修型,打磨抛光,抛光至粗糙度600#及以上砂带,表面平滑过渡,无毛刺。屏蔽层修型打磨抛光后,厚度应大于原电缆导体屏蔽层的50%。

58.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。