1.本实用新型涉及混凝土试验装置领域,具体涉及到一种分体式水泥胶砂试模。

背景技术:

2.水泥胶砂试验规范依据《水泥胶砂强度检验方法(iso法)》gb/t17671-1999,实验过程需要将水泥、水、标准砂按照1:0.5:3的比例进行混合搅拌成均匀胶砂体,通过固定尺寸的试模进行成型。在传统的检测过程中将大致相等胶砂分两层装入一个三联试模,在振实台上震动60次后拆卸下来进行表面多余砂浆清除及抹平工作,放在养护箱内盖上防水罩,养护24h后取出拆模,拆模后又要将试模重新清理干净后组装待用,其成型试件在抹平过程中受人员影响,经常造成表面抹平差,试件尺寸不能满足40mm*40mm*160mm规范要求,最终试件尺寸可能出现1~2mm左右的误差,抹平面平整度不够,规范要求在试验过程中不能使用成型面作为抗压面,增加检测人员一定负担,同时试模拆除后零部件多且容易混淆,存在重新组装难度大、效率低等问题。

技术实现要素:

3.本实用新型解决的技术问题在于提供一种分体式水泥胶砂试模,传统的成型试模在成型过程中对检测人员熟悉程度要求高,能力参差不齐情况下,容易造成水泥胶砂强度检测结果差异大,试模在拆卸和组装方面耗时长,效率低,组装不好就容易漏浆,严重影响水泥胶砂强度的问题。

4.为解决上述技术问题,本实用新型所采用的技术方案为:一种分体式水泥胶砂试模,包括底板,在所述底板上可滑动地设有试模框,在所述试模框上紧密地盖有滑动设置于底板上的成型罩,在所述成型罩上设有料斗;

5.所述底板的上表面一侧设有两条平行的成型罩滑槽,在所述成型罩滑槽的末端各设有一个第一成型罩固定块;

6.所述成型罩呈底面开口的u形,在成型罩的下端还设有长条状的l形滑脚,所述l形滑脚远离第一成型罩固定块一侧预留有固定块安装孔;所述成型罩中部顶面还切割出方形开口,切割下来的部分作为缺口板;在所述方形开口上方设有倒置的l形限位脚,料斗通过底部的限位条与所述l形限位脚匹配,并可滑动地设置于所述成型罩上;

7.在两条成型罩滑槽上还各设有一个可翻转的第二成型罩固定块,所述第二成型罩固定块的大小与固定块安装孔匹配。

8.特别的,所述试模框包括成型框,在所述成形框一端的内侧壁上设有两条竖直的分隔板插槽,在所述分隔板插槽对侧的成型框内侧壁上设有分隔板通槽,外侧壁上设有定位凸起;兀形的分隔板贯穿所述分隔板通槽后插入所述分隔板插槽内;所述定位凸起贯穿分隔板的横板后通过定位螺栓将分隔板与成型框连接为一体。

9.更进一步的,在成型罩滑槽对侧的底板侧面设有两条平行的试模框滑槽;所述分隔板下端超出所述成型框下表面后插入所述试模框滑槽内。

10.特别的,所述底板上还设有固定螺栓,并通过所述固定螺栓可拆卸地设置于振动台上。

11.特别的,在所述试模框上还设有水准器。

12.与现有技术相比,本实用新型具有如下优点和有益效果:本实用新型的试模成型过程中无需刮平和抹平工序,拆模后试件比传统方法光滑面多一个,能够提升试验检测效率。试模拆卸后零部件少,易区分和组装,总体拆卸和组装效率比传统试模效率高一倍以上。试模组装后密封性好,不易漏浆,成型试件尺寸满足规范要求。

附图说明

13.图1为本实用新型组合状态结构示意图。

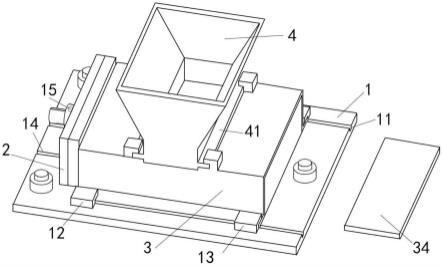

14.图2为底板结构示意图。

15.图3为试模框结构示意图。

16.图4为成型罩结构示意图。

17.图中各标号的释义为:底板—1;成型罩滑槽—11;第一成型罩固定块—12;第二成型罩固定块—13;试模框滑槽—14;固定螺栓—15;试模框—2;成型框—21;分隔板插槽—22;定位螺栓—23;水准器—24;分隔板—25;成型罩—3;l形滑脚—31;固定块安装孔—32;l形限位脚—33;缺口板—34;料斗—4;限位条—41。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,以便对本实用新型的构思、所解决的技术问题、构成技术方案的技术特征和带来的技术效果有更进一步的了解。

19.如图1~图4所示,本实用新型分体式水泥胶砂试模,包括底板1,在所述底板1上可滑动地设有试模框2,在所述试模框2上紧密地盖有滑动设置于底板1上的成型罩3,在所述成型罩3上设有料斗4;

20.所述底板1的上表面一侧设有两条平行的成型罩滑槽11,在成型罩滑槽11的末端各设有一个第一成型罩固定块12;

21.所述成型罩3呈底面开口的u形,在成型罩3的下端还设有长条状的l形滑脚31,所述l形滑脚31远离第一成型罩固定块12一侧预留有固定块安装孔32;所述成型罩3中部顶面还切割出方形开口,切割下来的部分作为缺口板34;在所述方形开口上方设有倒置的l形限位脚33,料斗4通过底部的限位条41与所述l形限位脚33匹配,并可滑动地设置于所述成型罩3上;

22.在两条成型罩滑槽11上还各设有一个可翻转的第二成型罩固定块13,所述第二成型罩固定块13的大小与固定块安装孔32匹配。

23.在本实用新型中,底板1由长230mm,宽212mm,厚10mm不锈钢板制成,总体呈方形,用于将试模与振动装置固定为一体。成型罩滑槽11在试模板长方向设置,槽长210mm宽4mm深3mm,用于固定成型罩3架体。成型罩3的作用在于一方面压紧u形开口内部的试模框2,另一方面顶部开口安装料斗4,以向试模框2内灌注水泥胶砂。

24.特别的,所述试模框2包括成型框21,在成形框21一端的内侧壁上设有两条竖直的

分隔板插槽22,在所述分隔板插槽22对侧的成型框21内侧壁上设有分隔板通槽,外侧壁上设有定位凸起;兀形的分隔板25贯穿所述分隔板通槽后插入所述分隔板插槽22内;所述定位凸起贯穿分隔板25的横板后通过定位螺栓23将分隔板25与成型框21连接为一体。

25.更进一步的,在成型罩滑槽11对侧的底板1侧面设有两条平行的试模框滑槽14;所述分隔板25下端超出所述成型框21下表面后插入所述试模框滑槽14内。试模框滑槽14在底板1长方向设置两道,槽长214mm宽4mm深2mm,用于固定拆卸试模框2,能够使试模框2的分隔板25自由第滑入底板1上,并在试模框滑槽14末端被上方的成型罩3压紧。

26.特别的,所述底板1上还设有固定螺栓15,并通过所述固定螺栓15可拆卸地设置于振动台上。固定螺栓15由直径12mm普通螺栓制成,用于连接底板1与振动台,能够将试模板固定于振动装置上。

27.特别的,在所述试模框2上还设有水准器24。

28.在实际使用过程中,先将底板1固定在振动台上,沿着试模框滑槽14将试模框2滑入底板1,并利用成型罩滑槽11将成型罩3滑入底板1,并紧密地压紧在试模框2上防止试模框2滑动。当成型罩3滑至抵紧第一成型罩固定块12后,将第二成型罩固定块13翻转回来并,利用固定块安装孔32固定成型罩3的位置。最后利用抽出缺口板34,利用成型罩3上表面的l型限位脚33将料斗滑入,完成装置的组装。全部组装完成后,在试模框2内部涂抹一层均匀油脂,将水泥胶砂试模通过固定螺栓15连接于振动台上,观察水准器24水平状态,水准器24气泡居中即可成型试验,按照规范比例制备水泥胶砂一份,搅拌完成后均匀将胶砂倒入料斗4内,开启振动台,震动120

±

3s,震动完成后立即卸下固定螺栓15,将试模整体放置于操作台上,将料斗4轻轻滑动出来,多余胶砂随着侧壁流出,将缺口板34一面涂抹一层均匀油脂,盖于成型罩3缺口处;轻轻刮去多余胶砂,将试模搬至养护箱内养护,24h后取出拆模,首先翻转第二成型罩固定块13,用橡皮锤轻敲成型罩3,由一侧自由滑出,然后拧松定位螺栓23,用橡皮锤轻轻敲打一侧试模框2,使胶砂试件脱离试模底板1,抽出分隔板25,移开试模框2,三块试件整齐排放在操作台面上;清除试模主体及底板的多余胶砂及灰尘,在滑槽内涂抹一层润滑脂,将试模框2组装完成后滑入滑槽,将成型罩3清理干净后同样滑入滑槽内,将料斗4装在成型罩上,组装完成。测量三块试件尺寸均在各边长均在规范规定的范围内,且六个成型面均处于光滑状态,比传统方法成型五个面光滑,试验时仅一个对面可以用于抗压试验,此试模成型试件可以提供两个对面任意进行抗压试验。

29.本实用新型装置在成型过程中解决了胶砂装入效率低,速度慢的问题,可以直接全部胶砂一次装入,通过振动自由滑入试模内;拆卸和组装试模速度快,效率高;成型的试件比传统方法限制少,试验效率更高。本实用新型描述中出现的“连接”、“固定”,可以是固定连接、加工成型、焊接,也可以机械连接,具体情况理解上述术语在本实用新型中的具体含义。

30.本实用新型描述中,出现的术语“中心”、“上”、“下”、“水平”、“内”、“外”等,其所指示的方位或位置关系仅为便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有的特定的方位,因此并不能理解为对本实用新型的限制。

31.最后应说明的是:以上各实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所描述的技术方案进行修改,或者对其中部分或全部技

术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。