machining parameters and new nano-coated tool on drilling performance of cfrp/aluminum sandwich[j].composites part b:engineering,2012,43(3):1480-1488”中,zitoune r等人以cfrp/铝合金叠层结构为对象进行探索研究时,发现不同的材料层选用固定参数并不合适,应选取相应的加工参数以降低制孔损伤,并提出了针对cfrp/铝合金叠层结构的多参数制孔方法。

[0008]

在文献“li b,liu s n,tian x t,et al.drilling simulation on carbon fiber reinforced plastics and aluminum laminated composite[j].advanced materials research,2012,490-95:3281 3285”中,li b等人对钻削cfrp/al和cfrp/ti时切削参数的优化对于钻削力和扭矩的影响进行了研究,得出了低进给、高转速更适合于cfrp的高质量制孔的研究结论。

[0009]

目前,国内外研究者已在基于轴向力的cfrp层合板钻削损伤预测方面开展了一定的研究。总结来看,目前基于轴向力的cfrp层合板钻削损伤预测主要集中在刀具使用或材料整体轴向受力研究,具有较大局限性,尚未形成广泛认可的cfrp层合板钻削损伤预测方法,难以有效预测损伤的形成,更加难以有效实施控制以抑制损伤的形成。

技术实现要素:

[0010]

针对以上现有技术的不足,分析已有研究中的实际结论与理论模型有出入的主要原因是刀具或材料整体受力并非损伤形成部位实际受力情况,损伤形成位置受力仅为刀具与损伤部位材料接触切削刃部分的作用力。因此,本发明不直接采用轴向力,而采用轴向力变化率作为分层损伤出现及程度的判据,并在此基础上提出了一种分层损伤自适应控制方法。

[0011]

为实现上述目的,本发明采用以下技术方案:

[0012]

一种碳纤维增强型复合材料的制孔损伤自适应控制方法,所需设备包括制孔设备、轴向力测量传感器、数据处理设备和制孔设备控制器,包括以下步骤:

[0013]

步骤1:在合理的工艺参数范围内进行一定量的钻孔试验,以获取当前制孔设备、刀具、复合材料的特征数据,并建立相应的特征数据库;

[0014]

步骤2:获取制孔设备的控制反馈周期、轴向力测量传感器的数据采集周期、数据处理设备的数据处理周期,同时测试制孔设备进给轴与主轴的加减速能力,并将上述获取的参数输入数据处理设备中,用于控制周期与变工艺周期的计算;

[0015]

步骤3:以合理范围内的一组工艺参数开始制孔过程,在线采集制孔进口阶段的轴向力数据,并在制孔稳定阶段对轴向力数据进行包括降噪、滤波、分频在内的数据处理;

[0016]

步骤4:根据制孔进口阶段轴向力数据分频后的直流分量预测出口阶段的轴向力变化率,对轴向力变化率进行峰值提取,并根据步骤1中的特征数据判断出口阶段是否出现分层损伤及损伤程度;

[0017]

步骤5:根据制孔质量评价标准设定安全阈值,若步骤4中判断出的损伤程度小于该安全阈值,则按当前工艺参数继续完成制孔,否则根据步骤1中的特征数据设置出口阶段的工艺参数更改目标及更改方式,继续执行后续步骤;

[0018]

步骤6:根据工艺参数的调整幅度与制孔设备进给轴与主轴的加减速周期,确定控制周期的时间长度,设置工艺参数调整执行的最迟时间点;

[0019]

步骤7:由制孔设备控制器根据调整后的工艺参数向进给轴和主轴下达相应的控制指令,降低轴向力变化率,达到变工艺制孔目标,完成制孔过程。

[0020]

进一步地,步骤1中所述特征数据包括:

[0021]

制孔设备的钻削稳定域;

[0022]

刀具异常特征:包括刀具出现磨损或崩刃时,轴向力的高频信号特征;

[0023]

复合材料中纤维与基体的基本参数,用于初步确认分层临界轴向力变化率的范围;

[0024]

制孔过程中轴向力变化率与工艺参数的关联模型;

[0025]

制孔进口阶段与出口阶段的轴向力数据,用于得到造成分层损伤的临界轴向力变化率;

[0026]

制孔出口阶段出现分层的轴向力数据,用于建立出口区域轴向力变化率峰值与分层损伤的关联模型。

[0027]

进一步地,步骤3中,分频后轴向力的高频分量用于分析刀具状态:

[0028]

高频分量包括与刀具转速与刃数相关的多个倍频信号和高频噪声信号,若将刀具转速与刃数的乘积称作监测频率,则高频信号在频域中主要分布在监测频率及其二倍频的区域,通过对监测频率及其二倍频进行带通滤波去除高频噪声信号;

[0029]

将带通滤波后的监测频率及其二倍频的幅值信号与步骤1中获取的刀具异常特征进行对比匹配,以实时监测刀具异常状态的出现。

[0030]

进一步地,步骤3中,分频后轴向力的直流分量用于预测制孔出口阶段的轴向力变化率:

[0031]

通过对制孔进口阶段的轴向力数据进行直流信号滤波得到直流分量并进行多项式拟合,得到进口阶段轴向力f

zr

与出口阶段轴向力f

zc

的时域关系式:

[0032]fzc

(t)=f

zwmax-f

zr

(t),

[0033]

其中f

zwmax

为钻头全部参与钻削时的轴向力,通过对上述时域关系式进行求导,以预测制孔出口阶段的轴向力变化率:

[0034]fz

′c(t)=-fz′r(t),

[0035]

其中,fz′c为f

zc

的一阶导数,即制孔出口阶段的轴向力变化率。

[0036]

进一步地,在对直流分量进行多项式拟合时,根据复合材料制孔进口和出口阶段的情况对多项式进行修正:在制孔进口阶段,复合材料上端无约束,在进口阶段轴向力多项式拟合中添加上端约束系数;在制孔出口阶段,复合材料下端无约束,在出口阶段轴向力多项式拟合中添加下端约束系数。

[0037]

进一步地,步骤6中,根据工艺参数调整幅度的大小选择单次直接更改或多次分阶段更改,工艺参数由更改到执行的时间周期必须早于工艺参数调整执行的最迟时间点。

[0038]

本发明的有益效果是:

[0039]

(1)发现并建立了钻出阶段的轴向力变化率对出口处分层损伤的影响模型,二者在理论模型和实验两方面都有着良好的线性关系,因此轴向力变化率能够直观的表征出口分层损伤的程度;

[0040]

(2)建立了制孔轴向力与轴向力变化率在钻入阶段与钻出阶段的相关性模型,能够通过钻入阶段的轴向力数据预测钻出阶段的轴向力变化率,从而实现了对出口处分层损

伤的程度的预测;

[0041]

(3)建立了一种以轴向力变化率为判断依据的cfrp制孔出口分层损伤控制方法,该方法为复杂的cfrp叠层制孔过程的自适应变工艺参数加工提供了更长的系统运算与控制响应时间,使得工艺参数控制效果得到了提升;

[0042]

(4)制孔过程轴向力变化率的引入使得可以对不同构型刀具导致加工损伤的可能性进行比较,为制孔刀具优化设计提供了新的依据。

附图说明

[0043]

图1为cfrp叠层制孔过程示意图;

[0044]

图2为cfrp钻削出口区域的理论受力示意图;

[0045]

图3为钻出区域分层出现的临界条件理论分析示意图;

[0046]

图4为实时采集的钻削轴向力及其分量示意图;

[0047]

图5为cfrp钻入与钻出状态模型示意图;

[0048]

图6为钻入区与钻出区轴向力拟合效果图;

[0049]

图7为横刃力对轴向力及其变化率的影响示意图;

[0050]

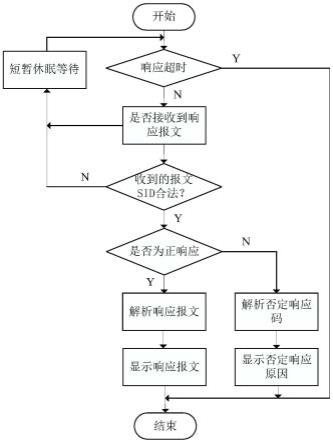

图8为以轴向力变化率作为依据实施自适应控制的流程示意图。

具体实施方式

[0051]

现在结合附图对本发明作进一步详细的说明。

[0052]

如图1所示,在钻入阶段,钻头主切削刃在切削碳纤维时,碳纤维受推力而与钻头前部未切削部分间产生一个面外剪切应力,引起ⅲ型裂纹破坏;钻头前端对未切削部分会产生一个轴向向下的推力,但由于未切削部分相对已切削部分来讲厚度还较大,承载能力较强,故轴向力引起的未切削部分与已切削部分间的垂直应力会很小,所以入口侧主要以ⅲ型裂纹破坏为主。当钻头钻至层合板叠层中间部分时,已钻削部分已较厚,抗扭能力已较强,ⅲ型裂纹破坏消失,而这时i型裂纹破坏作用还不强,故层合板中间部分分层产生的情况很少。钻头钻至出口侧时,由于钻头前端未切削层厚度己很薄,在钻削轴向力的作用下,势必会产生较大的变形,从而引起未切削部分与已切削部分间的较大垂直应力,造成i型裂纹破坏;而这时虽扭矩也存在,但由于已切削部分已很厚,故ⅲ型裂纹所引起的破坏较小,故出口侧分层主要由i型裂纹的破坏所引起。

[0053]

入口分层和出口分层都是由于切削加工中对cfrp产生力热耦合影响,使得材料在层间发生粘结失效,而入口处和出口处都是因缺少某一个方向上的材料支撑而更容易发生分层。其中,出口处分层的发生较入口处分层更为严重,这主要是由于钻削轴向力的影响。大量研究表明,在cfrp的钻削过程中轴向力与分层损伤有着密切关系,当轴向力超过一定范围时分层损伤就会发生。一般通过选择合适的钻削工艺策略,包括钻削加工参数、钻削刀具的钻尖形貌、刀具角度等,使钻削加工每一层cfrp时的轴向力均不超过临界轴向力来实现无分层损伤的制孔。出口分层直接与轴向力相关,且其发生的可能性和损伤程度远超过入口分层。

[0054]

为研究钻出区分层产生的临界条件,建立如图2所示的无支撑单侧粘结约束状态模型。以被切削的一层纤维为对象进行研究,其受力包括,与其接触的刀具给予的与刀具进

给同向的作用力fz,与其接触的左右两层纤维的作用力,左侧因受到挤压给予其支持力fn,右侧是两层纤维间基体的粘结力fb。当钻削处于图2(a)中的中间区时,由于其处于比较好的支撑条件下,通常不会产生分层,当此处产生分层时,支撑条件更差的出口区域势必出现更为严重的分层损伤,难以达到加工质量的要求。当钻削进入图2(b)中的钻出阶段时,由于外层支撑作用的消失,仅剩内层间基体的粘结作用力与刀具给予的轴向力。如果此时仍然可以维持平衡,那么理论上整个加工过程便不会产生分层损伤,如果不能,就意味着分层的出现,进入图2(c)的状态,并且分层会随着纤维的弯曲变形进一步拓展加剧,从而可能导致产品质量不达标。

[0055]

轴向力的大小与出口分层有着密切的关系,轴向力峰值越小则越有利于减小分层。传统cfrp钻削分层的临界条件判断指标即为制孔过程中临近出口区域的轴向力峰值,同样的也经常使用这一指标判断分层的严重程度。分层与轴向力幅值大小确实具有相关性,然而,在实际钻削过程中,轴向力峰值大小并不能直接作为该钻头在当前参数下引起分层损伤的能力,轴向力峰值相近而分层损伤差别很大或轴向力峰值较大但分层损伤更小的情况十分常见。因此,将材料整体所受轴向力的峰值作为一种分层损伤判断判断依据具有很大的局限性,无法直接判断刀具以及工艺参数的适用性。并且,由于临近出口区域的轴向力峰值在检测出峰值超标时已经处于分层产生的位置,无法在检测基础上施加有效的控制来避免分层的出现,无法应用于在线控制过程中。因此,本发明在该模型的基础上,借助微元分析方法,探求一种适用性更为广泛、更加准确并可以用于在线控制的分层判断方法。

[0056]

取钻出区域正在被切削的正方形纤维末端微元为研究对象,其受力如图3所示,微元边长为dx,切削去除该微元的时间为dt,其受力包括刀具给予的轴向力dfz,层间基体粘结力dfb,同层纤维相邻微元给予的抗剪力df

zq

。在切削过程中,抗剪力与纤维自身性质有关,在纤维末端微元被切断前其抗剪力可以认为是与其自身相关的定值,而层间基体粘结力则类似于摩擦力,在最大粘结力范围内随外力变动,当达到最大粘结力依然无法维持稳定时,则出现分层,在温度等影响因素确定时,层间最大粘结力可以认为是定值。因此,该微元不产生分层的临界条件如下:

[0057]

dfz≤f

bmax

,

ꢀꢀꢀ

(1)

[0058]

由得:

[0059][0060]

其中,v

fz

被定义为dfz/dt,即此时此刻的轴向力变换率,kb为层间粘结系数,在温度不变时层间粘结可以认为是定值,b为切削微元时刻产生粘结力的范围,ω(b)表示b范围内距离微元点b的位置的挠度,临界时刻b的范围由纤维的弯曲强度和层间粘结系数决定,当材料(增强体与基体)的性能确定时b为确定值,所以针对该微元的最大层间粘结力f

bmax

为确定值,则临界条件转变为式(3):

[0061][0062]

定义f

bmax

/dt为v

l

,可以得出分层临界条件为式(4):

[0063]vfz

≤v

l

。

ꢀꢀꢀ

(4)

[0064]

由上式可知,在进给稳定的钻削出口过程中,只要单侧刀刃轴向力变化率v

fz

小于仅与材料有关的v

l

,理论上就不会产生分层。但想要在加工过程中得到轴向力变化率势必已经钻削至出口位置,亦无法有效施加控制来避免。因此,需要一种能够在钻入或者中间区就能够判断钻削出口处的轴向力变化率的在线检测方法及理论。

[0065]

传统的轴向力与钻削分层研究主要着眼于轴向力的峰值情况,通常无需分析轴向力所包含的分量及其关系,而实际的cfrp钻削轴向力是由多个力分量组成的,其分量的幅值与频率主要与具体刀具、材料与铺层方式有关,以下的分析仅针对本发明实验条件进行研究。

[0066]

本发明实验条件下稳定的典型钻削轴向力随时间(钻深)的变化如图4所示(转速8500r/min,进给510mm/min,采集频率为10khz),对轴向力进行低于10hz的低通滤波和与转速成倍频关系(4倍频)的带通滤波,得到如图4(b)与4(c)分别所示的直流(低频)分量与高频分量,本发明分别称之为稳态力f

zw

与动态力f

zd

。

[0067]

其中稳态力为钻削过程中切削刃持续稳定的作用于材料的轴向力,而动态力则是因为cfrp材料的各向异性导致的,随刀刃切削方向与纤维方向的夹角θ不断变化而成周期性变化。为探索一种能够有效服务于自适应控制的分层损伤预测与判断方法,设计了如图5所示的cfrp钻入与钻出状态模型。其中,f和n分别为进给速率和主轴转速,为刀具顶角,h为钻入深度,l为微元至刀尖点的距离,lh在钻入阶段阶段时为已经参与钻削的单刃接触长度,在钻出阶段时为已经不参与钻削的单刃脱离解除长度,r为接触边缘点距回转中心的距离,l为刀刃总长,r为刀具的公称半径,tr与tc分别为钻入与钻出阶段的初始时刻。图5中微元所受轴向力为式(5):

[0068]

dfz=df

zw

df

zd

,

ꢀꢀꢀ

(5)

[0069]

由普遍的切削力理论可知,纤维微元处的受力与刀刃此处的切削线速度vs和切削深度有关,而切削线速度可以由n与l来确定,则推导微元受力至下式:

[0070]

dfz=df

zw

(l,n,f) i(θ)

·fzdmax

(l,n,f),

ꢀꢀꢀ

(6)

[0071]

其中i(θ)表示因刀刃切削方向与纤维方向的夹角θ不断变化而周期性变化的动态力f

zd

的变化函数,在本发明实验条件下动态力的幅值低于稳态力1-2个量级,且为高频周期性变化,在以其周期整数倍检测轴向力变化率时其影响很小,因此在后续分析与推导中将其忽略。则微元轴向受力可推导为:

[0072]

dfz=df

zw

(l,n,f)。

ꢀꢀꢀ

(7)

[0073]

在钻入阶段,轴向力的变化是随lh的增长而逐渐增大的,因而钻入区轴向力的变化可表示为:

[0074][0075]

在钻出阶段,轴向力的变化是随lh的增长而逐渐减小的,则其轴向力的变化可表示为(9)并推导至式(10):

[0076][0077]

[0078]

上式中,n为刀具刃数。综上,可得钻入区与钻出区轴向力的关系式为:

[0079]fzc

(lh)=f

zwmax-f

zr

(lh),

ꢀꢀꢀ

(11)

[0080]

其中,f

zwmax

为钻头全部参与钻削时的轴向力,lh可以由钻入与钻出对应时间起点的时间t和f得出,则上式可以推导至时域以及时域上的一阶导数,即轴向变化率的关系,分别表示为:

[0081]fzc

(t)=f

zwmax-f

zr

(t),

ꢀꢀꢀ

(12)

[0082]f′

zc

(t)=-f

′

zr

(t),

ꢀꢀꢀ

(13)

[0083]

由此得到,使用钻入阶段轴向力数据判断钻出阶段轴向力变化率的理论关系。

[0084]

为了便于研究并验证钻入与钻出段力与力的变化率是否符合上式的规律,对实验数据的钻入与钻出段轴向力直流分量进行最小二乘法拟合,经过多次测试四次多项式拟合的效果较好,如图6所示(转速8500r/min,进给595mm/min)。本发明实验结果中稳定的钻削过程实验数据均能较好的进行拟合,后续的轴向力与轴向力变化率的分析研究均在拟合基础上进行。

[0085]

钻入与钻出阶段轴向力及其变化率(一阶导数)的变化基本符合上述理论关系,在两个阶段的初期与末期有一定程度的“重合性”不佳,经过一些分析其主要原因是两个阶段的初期与末期所受的约束条件不同,靠近材料内部的部分受约束较为稳定,实际切削过程更为贴近理论过程,而上下表层的材料受约束较弱。在最终根据这套理论使用钻入阶段轴向力的变化来预测钻出阶段时仍需一定的修正。

[0086]

从图7所示的实验数据(转速8500r/min,进给595mm/min)中可以看出,无论何种工艺参数,在钻入与钻出的初期的轴向力变化率均非常大,均超过理论上的分层阈值,但经过检测,实际产生的严重分层缺比较少,大部分实验孔的分层均较小。这一现象主要是因为刀具横刃的存在,横刃提供的轴向力占整体轴向力比例很高,在本发明理论研究部分理想化假设横刃力的加载与卸载是瞬间完成的,仅对横刃钻出后的情况进行理论分析,横刃力对轴向力变化率不会产生显著影响,而在实际实验过程中,横刃力的加载与卸载却是需要一定时间完成的,并非瞬间完成,从而对轴向力变化率产生了影响。但钻入与钻出阶段初期的巨大轴向力变化并没有真正反映在分层上,这是因为初期产生的分层在后续轴向力变化率较小的切削过程中被去除了,对出口分层的影响很小,这种现象也符合一种复合材料专用钻削刀具“双顶角钻”的低分层损伤制孔原理。因此,阶段初期的轴向力变化率并不能作为分层判据,而是需要使用横刃力卸载之后的部分。

[0087]

考虑到实际刀具刃数情况下的cfrp出口分层损伤出现的临界判断依据为横刃力完全卸载后,轴向力变化率的最大值符合下式:

[0088]vfzmax

≤n

·vl

。

ꢀꢀꢀ

(14)

[0089]

以轴向力变化率作为依据实施自适应控制的流程如图8所示,如果直接检测钻出段的轴向力变化率,当判断分层出现时,需要经过检测周期、通讯周期、控制周期与电机变速周期等一系列检测控制响应过程中的延迟,无法及时施加有效的控制来控制分层损伤。因此,需要利用钻入与钻出阶段的等效变换,在钻入阶段通过轴向力变化率判据判断分层损伤的大小,自适应规划与设定工艺变化量与变化位置,通过改变工艺参数实现分层损伤的自适应控制。

[0090]

本发明技术方案实施所需的主要设备包括:制孔设备(主要包括主轴和进给轴),

轴向力测量传感器(具备足够的采样精度与采样率,传感器布置测量方向与实际主轴法向偏差小于1

°

),传感器采集与计算处理设备(计算机、采集卡或单片机,需要具备足够的采样率和处理能力),制孔设备控制器(可以与采集设备通讯并响应)。

[0091]

本发明一种碳纤维增强型复合材料的制孔损伤自适应控制方法,具体实施步骤如下:

[0092]

步骤1:基本数据采集、建立数据库与针对加工设备的工艺模型建立:进行一定量合理工艺参数范围内的试钻实验,以获取一定量针对当前制孔设备、刀具、材料以及特定叠层方式的特征数据,并建立易调取分析处理的数据库。特征数据具体包括:制孔系统的钻削稳定域、刀具异常特征(出现磨损与崩刃等异常情况的力高频信号特征)、复合材料纤维与基体的基本参数(用于初步确认分层临界轴向力变化率v

l

的大致范围)、制孔全过程轴向力变化率与工艺参数的关联模型、设置实验结果中出现分层的控制阈值v

l

的具体范围、针对特定刀具材料的制孔进出口阶段力数据(用于修正该加工条件下钻入与钻出阶段预测的拟合和预测模型以及得到造成损伤的临界轴向力变化率),在分层临界轴向力变化率之外,还需要一些出口出现分层(分层轻微且大部分在质量合格范围内的分层结果)的实验结果与数据,建立一个出口区域轴向力变化率峰值与分层损伤关联的损伤关联模型。

[0093]

步骤2:传感、控制设备连接、控制周期测试、计算处理延迟测试与主轴进给轴性能测试:连接轴向力传感器、数据采集处理设备与制孔设备控制器并测试控制反馈周期与处理延迟,同时测试进给轴与主轴的加减速能力,并将以上参数其输入到控制响应参数中,用于控制周期与变工艺周期计算。

[0094]

步骤3:以合理范围内的一组工艺参数开始制孔过程,采集全过程的制孔轴向力信息,在线采集其钻入阶段的轴向力数据,在制孔的稳定钻削阶段中进行数据的处理。

[0095]

步骤4:钻入阶段的轴向力数据进行降噪、滤波和分频:信号中,高频分量用于分析刀具状态。高频分量部分主要包括与刀具转速与刃数相关的数个倍频信号与一部分高频噪声信号,通过实验得出高频信号在频域中主要分布在刀具转速与刃数乘积(后续简称其为监测频率)及其二倍频的频率(存在更高倍频信号但通过滤波分离后幅值域中较小难以处理很分析),通过对监测频率及其二倍频进行窄通道带通滤波过滤掉高频噪声。通过对比匹配在监测频率信号(及其二倍频)幅值域中的信号与步骤1中获取的刀具异常特征,可以实时检测到刀具异常状态的出现。其中,通过直流信号滤波得到直流分量并进行拟合,因为进出的材料约束情况不同,实验数据并非理论中的理想状态,所以需要经过修正,在钻入上端无约束而下端有约束,所以在钻入初期的拟合多项式中添加上端约束系数。同理钻出上端有约束而下端无约束,所以在钻出末期的拟合多项式中添加下端约束系数,使钻出与钻入阶段拟合式在经过式12、13的变换处理后达到较好的重合精度(重合精度越高,预测越精确),以用于预测钻削出口区域的轴向力变化率。

[0096]

步骤5:在入口阶段对出口损伤的出现与程度预测过程:在制孔入口阶段完成后,得到钻入阶段的轴向力数据,通过式12与13以及步骤4的约束系数修正,预测钻削出口区域的轴向力变化率情况,对预测的钻削出口区域的轴向力变化率进行峰值提取,再与步骤1理论推导与实验修正得到的轴向力变化率阈值进行比较,结合步骤1实验数据建立的损伤关联模型对损伤的出现和损伤程度进行判断。

[0097]

步骤6:产品合格与变工艺执行判断得到损伤出现和程度的预测结果后,对比质量

评价标准,分析加工质量是否处于加工质量要求范围内,并设置一定的损伤超出安全阈值,即可能的预测误差,这一误差由预测模型精度(模型精度、修正精度)与损伤关联模型的准确度和置信度相关,这一安全阈值的设置主要是为了避免因为预测误差将可能的不合格品视为合格品,而落在安全阈值的产品通常需要进行额外的人工检查来判断合格与否。当分析结果合格时可以按当前参数继续完成制孔,反之,需要根据步骤1轴向力变化率与工艺参数关联模型设置变工艺过程的工艺参数更改目标,以及更改方式(变化较小则单次变工艺,变化幅度较大则可能出现多次分阶段工艺参数变化),最终确定变工艺的具体目标参数。

[0098]

步骤7:根据控制反馈周期、步骤3-6所消耗的信号采集周期、变工艺确定周期(信号滤波分频周期、信号的分析-处理-预测-修正-合格判断-工艺变更目标确定周期)以及根据工艺参数变化幅度与主轴进给轴加减速能力确定的主轴进给轴加减速周期,确定整个控制周期长度,即图8中的控制与判断周期,设置变工艺最迟的执行界面(时间点),同样需要设置一定的安全周期,避免因为设备波动等情况在出口区域轴向力变化率峰值前未能完成变工艺过程。

[0099]

步骤8:在确定变工艺目标参数与执行界面之后,控制器对主轴和进给下达控制指令,达到变工艺制孔目标,完成制孔过程,得到更好的制孔质量。

[0100]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。